高性能碱激发矿渣基海水珊瑚骨料混凝土及制备方法

1.本发明属于海洋建筑工程材料技术领域,具体涉及一种高性能碱激发矿渣基海水珊瑚骨料混凝土及制备方法。

背景技术:

2.珊瑚骨料混凝土作为海洋工程建设中一种新型工程材料,其充分利用海水以及废弃的珊瑚礁石等海岛地区特有海洋资源,不仅解决远海岛礁上传统工程材料短缺问题,还节省了工程造价以及降低了项目建造工期,适宜用于高温、高湿、高盐、多风的海洋环境。

3.然而,珊瑚骨料混凝土存在于以下缺陷:1)由于珊瑚骨料具有轻质多孔、筒压强度低、内部缺陷多、吸水率高等特性,致使采用常规方法制备出的珊瑚骨料混凝土韧性及抗拉性较差,且面临着抗压强度低、弹性模量小、抗渗性及耐久性不足等瓶颈问题。2)传统珊瑚骨料混凝土以水泥作为胶凝材料,水泥在生产过程中会引起能耗和环境问题,不利于绿色低碳发展。面对日益增多的海洋工程基础设施建设,亟需研发出一种新型原料属地化、低成本、高环保、高强度、高耐久的珊瑚骨料混凝土。

技术实现要素:

4.本发明的目的在于提供一种高性能碱激发矿渣基海水珊瑚骨料混凝土及制备方法,通过调整胶凝材料各原料组分的合理配比,使得混凝土在强度不削减的情况下具备更好的工作性能,而且缓解传统碱激发全矿渣基胶凝材料凝结时间快以及收缩大的问题;然后利用碱激发胶凝材料致密微观结构特性,来填充和改善浆体与骨料微观界面,进而解决传统珊瑚骨料混凝土强度低、耐久性差的问题;通过增加纤维进一步的增强强度和韧性。为实现上述目的,本发明采用如下技术方案:

5.一种高性能碱激发矿渣基海水珊瑚骨料混凝土,其由工业废渣、碱激发剂、纤维、珊瑚礁砂、珊瑚礁石和海水混合而成。

6.优选地,所述工业废渣包括矿渣、粉煤灰、硅灰,以其混合物作为胶凝材料的原料;其中,矿渣用量占胶凝材料总量的75

‑

80%;粉煤灰量占胶凝材料总量的15

‑

20%;硅灰量占胶凝材料总量的5%。

7.优选地,所述纤维为聚丙烯纤维、碳纤维、玄武岩纤维中的一种或者多种,直径为43~53μm,长度为6~10mm,掺量占工业废渣用量的0.2

‑

0.6%。

8.优选地,所述珊瑚礁砂宜为细砂或中砂,珊瑚礁石粒径为5

‑

25mm天然原状或经破碎的珊瑚礁石,其体积砂率为45

‑

55%。

9.优选地,所述碱激发剂由na2sio3粉末、片状naoh和海水配制而成,使得碱激发剂模数为1.2

‑

1.6,碱掺量为4

‑

8%。

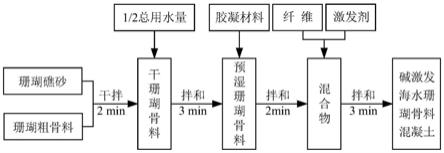

10.优选地,所述海水可为天然海水或人工按比例配制的海水,其总水胶比为0.55

‑

0.65。

11.一种高性能碱激发矿渣基海水珊瑚骨料混凝土的制备方法,包括以下步骤:

12.s1、称取工业废渣、纤维、珊瑚礁砂、珊瑚礁石、海水以及碱激发剂的原料,备用;其中,碱激发剂的原料包括na2sio3粉末和片状naoh;

13.s2、制备碱激发剂:

14.将na2sio3粉末倒入一部分海水中搅拌,后加入片状naoh至混合溶液中并持续搅拌,至na2sio3粉末和naoh完全溶解,将制成的碱发剂溶液密封并冷却以备用;

15.s3、预湿珊瑚礁砂和珊瑚礁石:将珊瑚礁砂和珊瑚礁石置于搅拌机中,干拌1.5~3min,两者混合均匀后,加入另一部分海水并搅拌来使骨料实现预湿条件;

16.s4、将矿渣、粉煤灰和硅灰倒入s3中的混合物中;

17.s5、将纤维倒入s4中的混合物中并搅拌;

18.s6、将s2中制备的碱激发剂倒入s5中的混合物中并搅拌,以完成该混凝土的搅拌。

19.与现有技术相比,本发明的优点为:

20.(1)本发明中制备的混凝土有效地利用海水和废弃的珊瑚骨料等远海岛礁地区特有资源,不仅解决了海岛地区传统建筑材料短缺问题,还可避免因运输或天气变化对项目进度造成的不利影响,极大地降低工程造价及建造工期。此外,制备混凝土所用珊瑚骨料可以从自然风化、航道开挖、港口疏浚等产生的废旧珊瑚碎屑中获得,不会破坏珊瑚礁的自然生态环境,在一定程度上还可降低废旧珊瑚碎屑对稀缺岛屿空间的占用。

21.(2)本发明采用高强、高耐久的碱激发矿渣胶凝材料代替传统的水泥基材料,有效地降低了能源消耗以及在水泥生产过程中的co2排放,实现了绿色环保及可持续发展的目的。同时,碱激发胶凝材料浆体结构致密、有着固定氯离子能力,这种特性增强了传统珊瑚骨料混凝土的抗海水侵蚀能力,进而有效地提高了海工混凝土及其结构的服役性和耐久性能。此外,掺入10

‑

15%粉煤灰和5%硅灰取代矿渣粉可大大缓减碱激发矿渣胶凝材料凝结时间快、收缩大的弊端,而且基本不会影响到珊瑚骨料混凝土的强度特征。

22.(3)本发明采用浆体致密的碱激发胶凝材料有效地填充了珊瑚骨料表面孔隙,改善了骨料

‑

浆体界面微观结构。这种改善的界面微观结构延缓了荷载过程中裂缝的发展和传播,有效地增强了珊瑚骨料混凝土的抗压和抗拉强度。同时,这些增强的特性还可有效地提高筋材与珊瑚骨料混凝土间的粘结性能,如图3所示。

23.(4)本发明掺入聚丙烯纤维、碳纤维、玄武岩纤维等纤维是为了增加珊瑚骨料混凝土的抗拉和抗折强度,进而提高珊瑚骨料混凝土的韧性和抗裂性。同时,纤维的约束作用还在一定程度上降低了碱激发矿渣胶凝材料的收缩。

24.(5)本发明中采用珊瑚骨料与碱激发胶凝材料的结合,还降低了碱激发混凝土的干燥收缩(如图4),这主要源于多孔珊瑚骨料的自养护效应。

附图说明

25.图1为本发明一实施例的碱激发剂配制过程图;

26.图2为本发明一实施例的高性能碱激发矿渣基海水珊瑚骨料混凝土的制备流程图;

27.图3为水泥基海水珊瑚骨料混凝土、碱激发矿渣基海水珊瑚骨料混凝土的粘结滑移曲线对比图;

28.图4为碱激发海水珊瑚砂浆与碱激发普通砂浆的收缩对比图。

具体实施方式

29.下面将结合示意图对本发明进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

30.一种高性能碱激发矿渣基海水珊瑚骨料混凝土,是通过调整胶凝材料各组分的配比来缓解碱激发全矿渣基胶凝材料所面临凝结时间快和收缩大的弊端,在不削弱强度的前提下,优选出一种工作性,强度好的配比,进而掺入纤维进行增韧,最终目的是使得这种混凝土适用于海洋环境,达到绿色环保、高强度、高耐久的目的。具体的,由工业废渣、碱激发剂、纤维、珊瑚礁砂、珊瑚礁石和海水混合而成。

31.具体的,工业废渣包括矿渣、粉煤灰、硅灰,以其混合物作为胶凝材料的原料;其中,矿渣用量占胶凝材料总量的75

‑

80%;粉煤灰量占胶凝材料总量的15

‑

20%;硅灰量占胶凝材料总量的5%。

32.纤维为聚丙烯纤维、碳纤维、玄武岩纤维中的一种或者多种,直径为43~53μm,长度为6~10mm,掺量占胶凝材料用量的0.2

‑

0.6%。

33.珊瑚骨料(珊瑚礁砂和珊瑚礁石的混合物)来源于自然风化、渠道挖掘和港口疏浚产生的废弃珊瑚骨料。珊瑚礁砂宜为细砂或中砂;珊瑚礁石粒径为5

‑

25mm,天然原状或经破碎的珊瑚礁石,其体积砂率宜控制在45

‑

55%范围内。

34.碱激发剂由速溶na2sio3粉末(59.6wt%sio2和21.6wt%na2o)、片状naoh和海水配制而成,使得碱激发剂模数为1.2

‑

1.6,na2o掺量为4

‑

8%。

35.海水可为天然海水或人工按比例配制的海水,其总水胶比为0.55

‑

0.65,水胶比=海水量与胶凝材料用量的比值。

36.其中,每立方混凝土中各原料按质量配比如下:矿渣360

‑

440kg、粉煤灰60

‑

90kg、硅灰20

‑

30kg、珊瑚礁砂650

‑

850kg、珊瑚礁石550

‑

700kg、纤维1

‑

3kg、na2sio3粉末45

‑

90kg、片状naoh 15

‑

30kg和海水220

‑

330kg。

37.该高性能碱激发矿渣基海水珊瑚骨料混凝土的制备方法,包括以下步骤:

38.s1、称取工业废渣、纤维、珊瑚礁砂、珊瑚礁石、海水以及碱激发剂的原料,备用;其中,碱激发剂的原料包括na2sio3粉末和片状naoh。

39.s2、制备碱激发剂:

40.将na2sio3粉末倒入一半海水中搅拌约2min,后缓慢加入片状naoh至混合溶液中并持续搅拌约3min,至na2sio3粉末和naoh完全溶解,将制成的碱发剂溶液密封并冷却以备用。其中,边搅拌边缓慢倒入片状naoh是为了避免naoh在容器中沉淀结块。

41.s3、预湿珊瑚礁砂和珊瑚礁石:将珊瑚礁砂和珊瑚礁石置于搅拌机中,干拌1.5~3min,两者混合均匀后,加入另一半海水并搅拌大约3min,以实现珊瑚骨料的预湿条件。

42.s4、将矿渣、粉煤灰和硅灰倒入s3中的混合物混合约2min,使混合物充分分散。

43.s5、将纤维缓慢倒入s4中的混合物中搅拌,边搅拌边缓慢掺入纤维是为了使纤维分散均匀,不凝结成团。

44.s6、将s2中制备的碱激发剂倒入s5中的混合物中并搅拌约3min,以完成该混凝土的搅拌。

45.在本实施例中,该混凝土由s95矿渣粉、ⅰ级粉煤灰、98硅灰、珊瑚骨料、玄武岩纤维、速溶硅酸钠粉末(59.6wt%sio2和21.6wt%na2o)、片状无水naoh,拌合海水制备而成。

46.其中,珊瑚礁砂细度模数为2.63;珊瑚礁石为5

‑

25mm连续级配的珊瑚石;玄武岩纤维为短切纤维,长度为8

‑

10mm,掺量为胶凝材料用量的0.4%;海水根据astm d1141

‑

2003规范配制而成;混凝土中采用的激发剂模数(sio2/na2o)为1.2,碱掺量(na2o质量与胶凝材料用量之比)为3%、4%和6%;同时采用po

·

42.5水泥制作对照组实施例1。实施例中各原料在每立方米混凝土中质量配比如表1所示。

47.表1各实施例中珊瑚骨料混凝土的配合比

[0048][0049]

上述实施例中混凝土在养护3,7,28,60天后,根据混凝土物理力学性能试验方法标准(gb/t 50081

‑

2019)进行抗压、劈裂抗拉及弹性模量测试。其测试结果如表2所示。

[0050]

表2珊瑚骨料混凝土的力学性能测试结果

[0051][0052][0053]

由表2中实施例2

‑

4可知,随着碱掺量的增加,碱激发矿渣基海水珊瑚骨料混凝土的抗压强度、劈裂抗拉强度、弹性模量逐渐增加,表明该混凝土可根据工作需求掺入合适的碱掺量。

[0054]

对比实施例1与实施例2可知,相比于传统水泥基珊瑚骨料混凝土,碱激发矿渣基海水珊瑚骨料混凝土在28天抗压强度一致的情况下,其28天劈裂拉伸强度提升5.0%,28天弹性模量提升9.6%。

[0055]

对比实例2与实例5可知,掺入纤维后的碱激发矿渣基海水珊瑚骨料混凝土的28天抗压强度提升3.6%,28天劈裂拉伸强度提升15.4%,28天弹性模量提升4.4%。

[0056]

对比实例1与实例5可知,相比于传统水泥基珊瑚骨料混凝土,掺入纤维后的碱激发矿渣基海水珊瑚骨料混凝土的28天劈裂拉伸强度提升20%,28天弹性模量提升14.4%。其主要原因是:碱激发胶凝材料本身凝结后,有着致密的浆体结构,而这种致密浆体结构的形成可以填充珊瑚骨料外部孔隙,进而改善了骨料

‑

浆体界面微观结构,从而延缓了微观裂缝的发展以及外界腐蚀离子的侵入。此外,这种改善的骨料

‑

浆体界面还有利于筋材与混凝

土间粘结性能的提高,其粘结强度提高幅度高达26.6%,如图3所示(各混凝土中3条曲线代表的是3个相同的试件)。同时,纤维的约束和桥接作用也可延缓混凝土的开裂和收缩,进而有效地提高传统珊瑚骨料混凝土的强度及其延性。

[0057]

图4中,由本领域技术人员可以知晓的是:碱激发普通砂浆是指碱激发胶凝材料+河水+河沙;由图4可知:珊瑚骨料可以降低碱激发砂浆的收缩,其配比是在表1的基础上去掉珊瑚石,也就是碱激发胶凝材料+海水+珊瑚砂。

[0058]

上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1