一种富多面体的复合相前驱体及其制备方法和富锂正极材料与流程

1.本发明属于锂离子电池技术领域,具体涉及一种富多面体的复合相前驱体及其制备方法和富锂正极材料。

背景技术:

2.当前动力锂离子电池能量密度水平仍不能消除消费者对电动汽车的里程焦虑。富锂正极能量密度远高于现已量产的三元正极及磷酸铁锂正极,因此,开发性能稳定的富锂正极将有望大幅提升电动车续航,同时,该材料也有望应用于某些高比容量需求场景。目前主流的富锂正极生产工艺与三元正极类似,即首先采用共沉淀法制备前驱体,而后与锂源混合进行固相烧结。与三元材料多采用氢氧化物基体不同,富锂正极多采用碳酸盐基体,因其可在烧结过程中生成co2致使材料疏松多孔以提高电导率。然而,纯相碳酸盐基体制备的富锂正极循环性能较差,这也是迄今制约富锂正极工业化的障碍之一,而基体性能直接影响正极性能。因此,有必要开发一种高性能基体,并由其制备富锂正极。

3.中国专利cn 112608228 a公开了一种富锂锰基正极前驱体草酸镍锰材料及其制备方法,以草酸盐和硫酸镍、锰为原料,采用共沉反应制备草酸镍锰前驱体,其整个生产工艺过程,生产操作方便,反应条件温和,且制备的富锂锰基正极材料前驱体草酸镍锰的性能优异。其包括以下步骤:1)配制反应溶液,将草酸盐配制成一定物质的量浓度草酸盐溶液,再将硫酸镍和硫酸锰按比例配成相应物质的量浓度的硫酸镍和硫酸锰混合溶液;2)共沉反应,将草酸盐溶液和硫酸镍和硫酸锰混合溶液同时加入反应装置中,在不断搅拌和加热条件下进行化学反应,得到草酸镍锰混合浆料;3)制富锂正极材料前驱体草酸镍锰产品。

4.中国专利cn 103956479 b公开了一种高容量球形富锂锰基正极材料的制备方法。过调整共沉淀反应方式改进烧结工艺,步骤如下:1)配置浓度为2m的镍钴锰硫酸盐混合溶液;2)在以(1)中混合溶液为底液前提下,在搅拌条件下以20ml/h的速度匀速加入混合盐溶液同时加入碳酸钠溶液和氨水的混合溶液并在线自动控制ph值为7~9下进行共沉淀反应,得到前驱体的固液混合物;经离心过滤分离,用去离子水洗涤至中性后,在100~200℃下烘干10~30h,得到碳酸盐前驱体;3)将上述碳酸盐前驱体在管式炉中烧结,氧化,后经冷却、破碎、过筛后,得到镍钴锰氧化物;4)将(3)中氧化物与碳酸锂粉末按摩尔比为1:1.2混合均匀,置于管式炉中进行多段式通气焙烧,经冷却、破碎、过筛后,得到球形富悝层状正极材料。

5.中国专利cn 106684350 a公开了一种高电压正极材料镍锰酸锂的制备方法,其采用共沉淀法制备前驱体,以碳酸根:草酸根浓度比1:6~9,反应ph为4.5~6.5,制备主相为草酸盐相的复合相前驱体,并通过高温固相得到正极材料:配置镍锰摩尔比为1:3的混合盐溶液;以碳酸根:草酸根摩尔比1:6~9配置草酸盐、碳酸盐沉淀剂溶液;共沉淀得到草酸/碳酸盐复合前驱体;高温固相得到镍锰酸锂高电压正极材料。

6.但是,上述专利在提升基体性能同时不可避免地提升了生产难度、控制精度,及工业化生产成本。

技术实现要素:

7.有鉴于此,本发明要解决的技术问题在于提供一种富多面体的复合相前驱体及其制备方法和富锂正极材料,本发明提供的富多面体的复合相前驱体在不增加生产要素及生产过程复杂度的前提下,保证操作难度及成本不显著增加,同时生产出性能优异的复合相前驱体,以一定程度提升富锂材料循环性能,推动富锂材料产业化进程。

8.本发明提供了一种富多面体的二次球复合相前驱体,包括多面体和二次球球体,所述多面体附着于二次球球体表面和/或嵌入所述二次球球体。

9.优选的,所述复合前驱体的xrd谱图上主相为金属碳酸盐相,且2θ于18~19.5

°

存在衍射峰。

10.优选的,所述二次球球体d

50

介于3~15μm;

11.所述二次球球体比表面积介于10~140m2/g,振实密度介于1.5~2.2g/cm3;

12.除多面体外,组成所述二次球球体的一次颗粒的平均粒径不超过200nm。

13.优选的,所述多面体的浓度及粒径大小可调,所述多面体形貌具有不规则性。

14.本发明还提供了一种富多面体的复合相前驱体的制备方法,包括以下步骤:

15.a)配制金属盐溶液;

16.b)将草酸和草酸盐中的一种或多种与碳酸盐和所述金属盐溶液混合,进行共沉淀反应,得到富多面体的二次球复合相前驱体;

17.所述草酸和草酸盐中的一种或多种中的草酸根与碳酸盐中的碳酸根的摩尔比为(0.03~0.3):1,所述共沉淀反应的ph为7.3~8.8。

18.优选的,所述金属盐选自镍盐、钴盐和锰盐,或者,还包括钛盐、锆盐、铬盐、铁盐、铝盐、镁盐和钒盐中的一种或多种。

19.优选的,所述镍盐选自硫酸镍、硝酸镍、氯化镍、乙酸镍的一种或多种;

20.所述钴盐选自硫酸钴、硝酸钴、氯化钴、乙酸镍中的一种或多种;

21.所述锰盐选自硫酸锰、硝酸锰、氯化锰、乙酸锰中的一种或多种;

22.所述钛盐选自硝酸钛、硫酸钛中的一种或多种;

23.所述锆盐选自硫酸锆、硝酸锆、氯化锆、乙酸锆中的一种或多种;

24.所述铬盐选自硫酸铬、硝酸铬、氯化铬、乙酸铬中的一种或多种;

25.所述铁盐选自硫酸铁、硝酸铁、氯化铁、乙酸铁中的一种或多种;

26.所述铝盐选自硫酸铝、硝酸铝、氯化铝、乙酸铝中的一种或多种;

27.所述镁盐选自硫酸镁、硝酸镁、氯化镁、乙酸镁中的一种或多种;

28.所述钒盐选自偏钒酸钠、焦钒酸钠、正钒酸钠中的一种或多种。

29.优选的,所述金属盐溶液中盐离子总浓度为1~2mol/l。

30.优选的,所述碳酸盐选自碳酸钠、碳酸氢钠、碳酸二氢钠的一种或多种;

31.所述草酸盐选自草酸钠、草酸氢钠、草酸铵、草酸氢铵中的一种或多种。

32.优选的,所述共沉淀反应的温度为50~60℃,搅拌速度为500~1000rpm,反应时间5~50h。

33.本发明还提供了一种正极材料,其特征在于,由锂源和上述富多面体的二次球复合相前驱体混合烧结得到,所述正极材料为二次球形貌,其一次颗粒平均粒径不超过300nm,二次球d

50

介于3~15μm,比表面积介于2~10m2/g,振实密度介于1.5~2.2g/cm3,化

学式为li

1+x

niycozmn

α

te

1-x-y-z-α

o2,te选自钛、锆、铬、铁、铝、镁、钒的一种或多种,0《x《0.5,0《y《1-x,0《z《1-x,0《α《1-x。

34.优选的,所述烧结的温度为800~900℃,时间10~20h。

35.本发明还提供了一种锂离子电池,包括上述正极材料。

36.与现有技术相比,本发明提供了一种富多面体的二次球复合相前驱体,其特征在于,包括多面体和二次球球体,所述多面体附着于二次球球体表面和/或嵌入所述二次球球体。本发明提供的复合相前驱体为富多面体的二次球形颗粒,xrd谱图上主相为碳酸盐相,且2θ于18~19.5

°

存在衍射峰;基于该以碳酸盐为主相的富多面体的复合相前驱体制备的富锂正极循环性能显著优于基于纯相碳酸盐基体制备的富锂正极。本发明提供的合成方法简单、过程参数易控制、合成周期短,易于工业化实现;并且所用原料价格便宜可控,整体实现成本低。

附图说明

37.图1为本发明提供的正极材料的制备工艺流程图;

38.图2为实施例1制备的复合前驱体的sem图;

39.图3为对比例1制备的前驱体的sem图;

40.图4为实施例1与对比例1前驱体xrd全谱对比;

41.图5为实施例1与对比例1前驱体xrd选谱对比;

42.图6为实施例4制备的复合前驱体的sem图。

具体实施方式

43.本发明提供了一种富多面体的二次球复合相前驱体,包括多面体和二次球球体,所述多面体附着于二次球球体表面和/或嵌入所述二次球球体。

44.其中,所述复合前驱体的xrd谱图上主相为金属碳酸盐相,且2θ于18~19.5

°

存在衍射峰。

45.在本发明中,所述二次球球体d

50

介于3~15μm,优选为3、5、8、10、12、15,或3~15μm之间的任意值;

46.所述二次球球体比表面积介于10~140m2/g,优选为10、20、50、80、100、120、140,或10~140m2/g之间的任意值,振实密度介于1.5~2.2g/cm3,优选为1.5、1.8、2.0、2.2,或1.5~2.2g/cm3之间的任意值;

47.除多面体外,组成所述二次球球体的一次颗粒的平均粒径不超过200nm。

48.在本发明中,所述多面体的浓度及粒径大小可调,所述多面体形貌具有不规则性。

49.本发明还提供了一种富多面体的复合相前驱体的制备方法,包括以下步骤:

50.a)配制金属盐溶液;

51.b)将草酸和草酸盐中的一种或多种与碳酸盐和所述金属盐溶液混合,进行共沉淀反应,得到富多面体的二次球复合相前驱体;

52.所述草酸和草酸盐中的一种或多种中的草酸根与碳酸盐中的碳酸根的摩尔比为(0.03~0.3):1,所述共沉淀反应的ph为7.3~8.8。

53.本发明首先制备金属盐溶液,所述金属盐选自镍盐、钴盐和锰盐,或者,还包括钛

盐、锆盐、铬盐、铁盐、铝盐、镁盐和钒盐中的一种或多种。

54.所述镍盐选自硫酸镍、硝酸镍、氯化镍、乙酸镍的一种或多种;

55.所述钴盐选自硫酸钴、硝酸钴、氯化钴、乙酸镍中的一种或多种;

56.所述锰盐选自硫酸锰、硝酸锰、氯化锰、乙酸锰中的一种或多种;

57.所述钛盐选自硝酸钛、硫酸钛中的一种或多种;

58.所述锆盐选自硫酸锆、硝酸锆、氯化锆、乙酸锆中的一种或多种;

59.所述铬盐选自硫酸铬、硝酸铬、氯化铬、乙酸铬中的一种或多种;

60.所述铁盐选自硫酸铁、硝酸铁、氯化铁、乙酸铁中的一种或多种;

61.所述铝盐选自硫酸铝、硝酸铝、氯化铝、乙酸铝中的一种或多种;

62.所述镁盐选自硫酸镁、硝酸镁、氯化镁、乙酸镁中的一种或多种;

63.所述钒盐选自偏钒酸钠、焦钒酸钠、正钒酸钠中的一种或多种。

64.所述金属盐溶液中盐离子总浓度为1~2mol/l,优选为1、1.2、1.4、1.6、1.8、2.0,或1~2mol/l之间的任意值。

65.得到金属盐溶液后,将草酸和草酸盐中的一种或多种与碳酸盐和所述金属盐溶液混合,进行共沉淀反应,得到富多面体的二次球复合相前驱体。

66.具体的,将草酸和草酸盐中的一种或多种配置为含有草酸根离子的溶液,其中,草酸根离子的浓度为0.06~0.3mol/l,优选为0.06、0.08、0.1、0.2、0.3,或0.06~0.3mol/l之间的任意值。

67.将碳酸盐配置为含有碳酸根离子的溶液,其中,碳酸根离子浓度1~2mol/l,优选为1、1.2、1.4、1.6、1.8、2.0,或1~2mol/l之间的任意值。

68.所述草酸和草酸盐中的一种或多种中的草酸根与碳酸盐中的碳酸根的摩尔比为(0.03~0.3):1,优选为0.03:1、0.05:1、0.1:1、0.15:1、0.2:1、0.25:1、0.3:1,或(0.03~0.3):1之间的任意值。

69.然后,将所述含有草酸根离子的溶液、含有碳酸根离子的溶液与所述金属盐溶液混合,其中,所述混合方式为将所述含有草酸根离子的溶液、含有碳酸根离子的溶液同时通入反应釜进行反应,或者,将所述含有草酸根离子的溶液、含有碳酸根离子的溶液配置为同时含有碳酸根和草酸根离子的溶液,然后将所述同时含有碳酸根和草酸根离子的溶液通入反应釜进行反应。

70.其中,反应温度50~60℃,优选为52、54、56、58、60,或50~60℃之间的任意值;ph保持7.3~8.8,优选为7.3、7.5、7.8、8.0、8.3、8.5、8.8,或7.3~8.8之间的任意值;搅拌速度500~1000rpm,优选为500、600、700、800、900、1000,或500~1000rpm之间的任意值,反应时间5~50h,优选为5、10、15、20、25、30、35、40、45、50,或5~50h之间的任意值。

71.共沉淀反应之后,得到混合液,将所述混合液抽滤、烘干和过筛,得到富多面体的二次球复合相前驱体,其xrd谱图上2θ于18~19.5

°

之间存在不属于主相金属碳酸盐相的相衍射峰。

72.本发明还提供了一种正极材料,由锂源和上述富多面体的二次球复合相前驱体混合烧结得到,所述正极材料的化学式为li

1+x

niycozmn

α

te

1-x-y-z-α

o2(te为钛、锆、铬、铁、铝、镁、钒的一种或几种,0《x《0.5,0《y《1-x,0《z《1-x,0《α《1-x)。所述烧结的温度为800~900℃,优选为800、820、840、860、880、900,或800~900℃之间的任意值,时间10~20h,优选为

10、12、14、16、18、20,或10~20h之间的任意值。

73.参见图1,图1为本发明提供的正极材料的制备工艺流程图。

74.本发明还提供了一种锂离子电池,包括上述正极材料。

75.本发明制备得到的复合相前驱体为富多面体的二次球形颗粒,xrd谱图上主相为碳酸盐相,且2θ于18~19.5

°

存在衍射峰;基于该以碳酸盐为主相的富多面体的复合相前驱体制备的富锂正极循环性能显著优于基于纯相碳酸盐基体制备的富锂正极。本发明提供的合成方法简单、过程参数易控制、合成周期短,易于工业化实现;并且所用原料价格便宜可控,整体实现成本低。

76.为了进一步理解本发明,下面结合实施例对本发明提供的富多面体的复合相前驱体及其制备方法和富锂正极材料进行说明,本发明的保护范围不受以下实施例的限制。

77.实施例1

78.配置硫酸镍(1/3mol/l)、硫酸钴(1/3mol/l)、硫酸锰(4/3mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、草酸(0.2mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ni

0.13

co

0.13

mn

0.54

o2。参见图2,图2为实施例1制备的复合前驱体的sem图,由图2可知,经该方法制备的基体与普通光滑的碳酸盐二次球基体显著不同,该二次球基体为富多面体的特殊形貌二次球基体。

79.实施例2

80.配置硫酸镍(0.5mol/l)、硫酸钴(1/6mol/l)、硫酸锰(4/3mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、草酸(0.05mol/l)、草酸钠(0.1mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ni

0.2

co

0.067

mn

0.54

o2。

81.实施例3

82.配置硫酸镍(0.5mol/l)、硫酸锰(1.5mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、草酸(0.2mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ni

0.2

mn

0.6

o2。

83.实施例4

84.配置硫酸镍(0.4mol/l)、硫酸镁(0.2mol/l)硫酸锰(1.4mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、草酸(0.1mol/l)、草酸氢铵(0.15mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ni

0.16

mg

0.08

mn

0.56

o2。图6为实施例4制备的复合前驱体的sem图,由图6可知,经该方法制备的基体与普通表面光滑的碳酸盐二次球基体显著不同,该二次球基体上存在表面附着及体相嵌入两类多面体的特殊形貌二次球基体。

85.实施例5

86.配置硫酸钛(1mol/l)、硫酸锰(1mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、草酸(0.2mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ti

0.4

mn

0.4

o2。

87.实施例6

88.配置硫酸钛(0.9mol/l)、硫酸锆(0.1mol/l)、硫酸锰(1mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、草酸氢铵(0.05mol/l)、草酸铵(0.1mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ti

0.36

zr

0.04

mn

0.4

o2。

89.实施例7

90.配置硫酸镍(0.9mol/l)、氯化铝(0.1mol/l)、硫酸锰(1mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、草酸(0.2mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ni

0.36

al

0.04

mn

0.4

o2。

91.实施例8

92.配置硫酸镍(0.5mol/l)、硫酸铁(0.3mol/l)、硫酸锰(1.2mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、草酸氢铵(0.1mol/l)、草酸铵(0.1mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ni

0.2

fe

0.12

mn

0.48

o2。

93.实施例9

94.配置硫酸钛(0.3mol/l)、硫酸镍(0.5mol/l)、硫酸锰(1.2mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、草酸钠(0.3mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ti

0.12

ni

0.2

mn

0.48

o2。

95.实施例10

96.配置硫酸镍(0.6mol/l)、硫酸铬(0.2mol/l)、硫酸锰(1.2mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、草酸氢铵(0.1mol/l)、草酸钠(0.1mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ni

0.24

cr

0.08

mn

0.48

o2。

97.对比例1

98.配置硫酸镍(1/3mol/l)、硫酸钴(1/3mol/l)、硫酸锰(4/3mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、nh4·

h2o(0.2mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应

温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ni

0.13

co

0.13

mn

0.54

o2。参见图3,图3为对比例1制备的前驱体的sem图,由图3可知,该二次球表面光滑,表面无特殊多面体结构附着,为普通碳酸盐二次球基体。

99.参见图4和图5,图4为实施例1与对比例1前驱体xrd全谱对比,图5为实施例1与对比例1前驱体xrd选谱对比。由图4和图5可知,实施例1中制备的富多面体的二次球基体较对比例1中制备的纯碳酸盐相表面光滑二次球基体,xrd主峰位置无明显偏移,表明实施例1中制备的特殊形貌基体仍以碳酸盐相为主相,但其于2θ=18

°

~19.5

°

位置存在明显衍射峰,表明其为以碳酸盐相为主相的复合相基体。

100.对比例2

101.配置硫酸镍(1/3mol/l)、硫酸钴(1/3mol/l)、硫酸锰(4/3mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、nh4·

h2o(0.3mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ni

0.13

co

0.13

mn

0.54

o2。

102.对比例3

103.配置硫酸镍(1/2mol/l)、硫酸锰(3/2mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、nh4·

h2o(0.25mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ni

0.2

mn

0.6

o2。

104.对比例4

105.配置硫酸钛(1mol/l)、硫酸锰(1mol/l)的混合盐溶液a,及碳酸钠(2mol/l)、nh4·

h2o(0.25mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=8.5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ti

0.4

mn

0.4

o2。

106.对比例5

107.配置硫酸钛(0.3mol/l)、硫酸镍(0.5mol/l)、硫酸锰(1.2mol/l)的混合盐溶液a,及碳酸钠(0.2mol/l)、草酸(1.6mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=6,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ti

0.12

ni

0.2

mn

0.48

o2。

108.对比例6

109.配置硫酸镍(0.6mol/l)、硫酸铬(0.2mol/l)、硫酸锰(1.2mol/l)的混合盐溶液a,及碳酸钠(0.2mol/l)、草酸氢铵(0.8mol/l)、草酸钠(0.8mol/l)的混合碱溶液b,将溶液a、b同时通入反应釜,反应温度保持50℃,ph=5,搅拌速度800rpm,反应6h后,将釜中混合液抽滤,洗涤,120℃烘干12h,得到复合前驱体;将复合前驱体与一水合氢氧化锂以一定化学计

量比混合均匀,置于马弗炉中于850℃烧结12h,得富锂正极li

1.2

ni

0.24

cr

0.08

mn

0.48

o2。

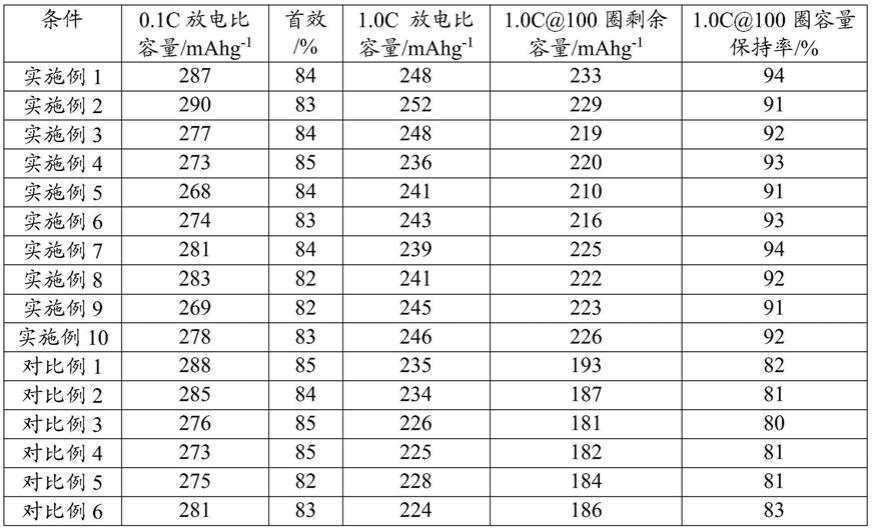

110.表1电化学性能对比

[0111][0112]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1