一种回收废旧锂离子电池负极石墨材料制备氮掺杂多孔还原氧化石墨烯的方法

1.本发明涉及废旧锂离子电池回收再利用技术领域,具体涉及一种回收废旧锂离子电池负极石墨材料制备氮掺杂多孔还原氧化石墨烯的方法。

背景技术:

2.锂离子电池具有能量密度高、无记忆效应、循环性能好、自放电率低等优势。锂离子电池在产业化后,便快速打败了铅酸电池、镍氢电池等等,并广泛应用于电子数码设备以及电动汽车等设备中。随着电动汽车销量的逐年攀升,动力电池的需求量在不断提高。根据统计,我国在2025年动力锂电池退役规模将达到73万吨,因而面对大量动力电池退役后的回收处理,成为急需解决的问题。对废旧锂离子电池的有效回收和再利用可以提取有价值的材料,降低自然资源开发的能源消耗,并减少环境污染。

3.在废旧的锂离子电池中,三元正极材料如镍钴锰及钴酸锂具有较高的价值,因此当前锂离子电池的回收技术着重于正极材料,对于石墨负极材料回收和资源化利用的相关研究仍旧不多。回收的石墨负极材料,其有益之处是扩大的层间距,有利于实现高功率能量。目前石墨负极回收除杂以高温煅烧的方式为主,虽然能有效去除大部分的粘结剂与增稠剂,但却难以去除石墨所残留的金属杂质,从而导致回收石墨的电化学性能不佳,而且高耗能的方法也不够绿色环保。

技术实现要素:

4.本技术的目的是提供一种回收废旧锂离子电池负极石墨材料制备氮掺杂多孔还原氧化石墨烯的方法。

5.为了实现上述目的,本技术采用了以下技术方案:本技术的第一方面公开了一种回收废旧锂离子电池负极石墨材料制备氮掺杂多孔还原氧化石墨烯的方法,包括:利用废旧锂离子电池负极的石墨材料制备得到氧化石墨烯;采用氧化石墨烯和氮源、活化剂和水为原料,经恒温反应、水热反应、冻干制成石墨烯宏观体;将石墨烯宏观体经过煅烧、酸洗、水洗、干燥得到氮掺杂多孔还原氧化石墨烯。

6.需要说明的是,本技术通过回收废旧锂离子电池负极的石墨材料,能够充分利用废旧锂离子电池负极石墨材料具有扩大的层间距的优点,经过石墨

‑

氧化石墨烯

‑

石墨烯宏观体

‑

氮掺杂多孔还原氧化石墨烯的化学变化,得到疏松多孔、层间距大、氮掺杂的还原氧化石墨烯。

7.具体地,通过恒温反应能够在氧化石墨烯中引入n,氮原子掺杂能够提供更多活性位点,扩大碳层间距;水热反应能够在高温高压下分解氧化石墨烯上的羧基、羟基,从而还原氧化石墨烯,再经冻干得到的石墨烯宏观体,具有疏松多孔,比表面积大,呈三维海绵状,

密度低,超轻且结构稳定的特点;煅烧能够去除石墨烯宏观体的含氧官能团,形成大量缺陷结构和活性位点,酸洗以去除石墨烯宏观体残留的硝酸根、锰离子及其他杂质,水洗以去除石墨烯宏观体中的硫酸锰、残留的酸根离子以及金属离子,从而得到废旧锂离子电池负极石墨材料制备的氮掺杂多孔还原氧化石墨烯,提高了回收石墨制备的材料的电化学性能。

8.本技术的一种实现方式中,采用氧化石墨烯和氮源、活化剂和水为原料,经恒温反应、水热反应、冻干制成石墨烯宏观体具体包括:采用氧化石墨烯和氮源、活化剂和水混合,经恒温反应、烘干,再溶于水中得到氧化石墨烯水溶液;将氧化石墨烯水溶液经水热反应、冻干得到石墨烯宏观体。

9.本技术的一种实现方式中,氧化石墨烯、氮源、活化剂的质量比为1:(1~3):(1~3);氮源为三聚氰胺、硫脲、聚苯胺、氯化铵、尿素、邻菲咯啉、缩二脲、硝酸铵、双氰胺中的至少一种;活化剂为氢氧化钾、氢氧化钠、碳酸氢钾、磷酸、氯化锌、醋酸钾、草酸钾中的至少一种。

10.本技术的一种实现方式中,恒温反应的反应温度为70~90℃,水热时间为2~4h;水热反应的反应温度为100~180℃,反应时间为10~24h;煅烧的温度为700~900℃,煅烧时间为1~3h;酸洗采用的酸为:醋酸、硝酸、碳酸和磷酸中至少一种。

11.本技术的一种实现方式中,利用废旧锂离子电池负极的石墨材料制备得到氧化石墨烯之前还包括:将废旧锂离子电池进行拆解,取得石墨负极;将石墨负极浸泡入乙醇中进行超声处理,使负极片上的石墨从铜箔上剥落分离,以得到含有石墨的混合液;取出含有石墨的混合液中的铜箔,对含有石墨的混合液进行抽滤,将滤渣置于烘箱中干燥得到石墨体;对石墨体进行酸洗、水洗至中性并烘干后,得到废旧锂离子电池负极的石墨材料。

12.本技术的一种实现方式中,利用废旧锂离子电池负极的石墨材料制备得到氧化石墨烯具体为:利用废旧锂离子电池负极的石墨材料,采用改进的hummers法制备得到氧化石墨烯。

13.本技术的第二方面公开了一种采用上述制备方法制备的氮掺杂多孔还原氧化石墨烯。

14.本技术的第三方面公开了一种上述氮掺杂多孔还原氧化石墨烯在钾离子电池中的应用。

15.本技术的第四方面公开了一种采用上述氮掺杂多孔还原氧化石墨烯的负极。

16.本技术的第五方面公开了一种采用上述负极的钾离子电池。

17.需要说明的是,本技术通过回收废旧锂离子电池负极石墨材料制备的氮掺杂多孔还原氧化石墨烯,相比于普通石墨材料,废旧锂离子电池负极石墨材料由于经历过长循环具有更大的层间距,氮原子掺杂能够提供更多活性位点,有效提高电池容量,且氮掺杂能够

扩大碳层间距,从而有利于充放电过程保持结构稳定,便于钾离子的嵌入和脱出;多孔结构缩短了离子扩散距离,提升电池倍率性能;面内多孔石墨烯的缺陷区域增加,使得石墨烯片层之间的π

–

π相互作用减弱,缓解其堆叠问题,也可以使其具有更多的活性表面,面内多孔石墨烯片层的边缘具有丰富的化学活性位点,使其具有高催化活性,面内多孔石墨烯片层具有更多的活性位点和更大的电化学反应有效表面积,有利于提高电池的能量密度。

18.本技术的一种实现方式中,所述钾离子电池的电解液为酯类电解液;优选的,所述酯类电解液的溶剂包括碳酸乙烯酯(ec)、碳酸乙烯酯(ec)、碳酸二乙酯(dec)、碳酸二甲酯(dmc)和碳酸甲乙酯(emc)的一种或几种。

19.优选的,所述酯类电解液的溶质为kpf6、kfsi、ktfsi和kcf3so3的一种或几种。

20.由于采用以上技术方案,本技术的有益效果在于:本技术通过回收废旧锂离子电池负极的石墨材料,能够充分利用废旧锂离子电池负极石墨材料具有扩大的层间距的优点,经过石墨

‑

氧化石墨烯

‑

石墨烯宏观体

‑

氮掺杂多孔还原氧化石墨烯的化学变化,得到疏松多孔、层间距大、氮掺杂的还原氧化石墨烯,其具有长程有序结构,有利于离子插层过程中保持结构稳定,提高回收石墨制备的材料的电化学性能。

附图说明

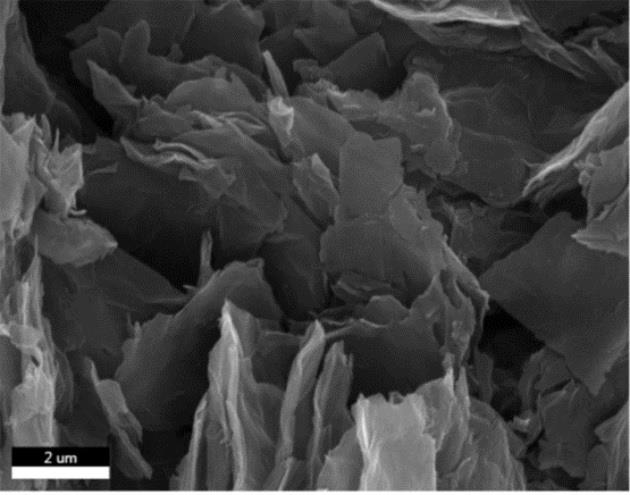

21.图1为实施例1提供的氮掺杂多孔还原氧化石墨烯的扫描电镜图;图2为实施例1提供的氮掺杂多孔还原氧化石墨烯微观区域特定元素的扫描电镜图。

具体实施方式

22.下面通过具体实施方式对本发明作进一步详细说明。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

23.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

24.本技术所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备即可。

25.本技术所有原料,对其纯度没有特别限制,本发明优选采用分析纯或空气电池材料领域常规的纯度即可。

26.实施例1一种回收废旧锂离子电池石墨负极制备氮掺杂多孔还原氧化石墨烯的方法,具体

包括以下步骤:将废旧锂离子电池进行全放电,拆解外壳,剥离电芯,取得石墨负极;将石墨负极浸泡入乙醇中,上述石墨负极与乙醇的质量比为1:30,随后进行超声处理,使石墨从铜箔上剥落分离,上述超声时间为1h,超声频率为30khz,取出铜箔并将含有石墨的混合液进行抽滤,将滤渣置于80℃烘箱中干燥12h。将干燥后的石墨体浸泡入2:1醋酸溶液中并搅拌1h,上述醋酸溶液比例为醋酸溶液与去离子水的体积比,取沉淀物水洗至中性,在100℃烘箱中干燥,可得负极石墨材料。

27.以石墨负极为原料,采用改进的hummers法制备得到氧化石墨烯。具体制备方式如下:把低温恒温槽控制在

‑

5℃以下,将8g鳞片石墨和4g硝酸钠加入玻璃烧杯中,并将玻璃烧杯置于低温恒温槽中,搅拌粉末10min。待搅拌均匀后加入190ml浓硫酸,加入硫酸时保持搅拌。20min后开始添加高锰酸钾,缓慢加入高锰酸钾32g,采用少量多次的方法添加高锰酸钾,要注意控制反应物的温度,其温度不可超过15℃。在完成高锰酸钾的添加后,保持反应物在低温条件下继续反应2h,之后进入中温反应阶段。将反应物升温至35℃并保温30min,之后缓慢滴380ml加去离子水。之后是高温反应阶段,将体系的温度升高至95℃以上并保温1h。在反应产物加入300ml去离子水稀释,并加入45ml的30%过氧化氢水溶液。最后是分离和清洗步骤,将上述反应溶液用滤纸过滤,并用5%稀盐酸清洗滤饼。将盐酸清洗后的滤饼重新配制成水溶液,进一步采用离心洗涤,上述离心转速为6000转/分钟,每次离心12分钟,直至上清液为弱酸性,将离心后的沉淀产物干燥得到氧化石墨,利用超声将氧化石墨剥离成氧化石墨烯,上述超声时间为1h,超声频率为40khz。

28.将研磨的氧化石墨烯、三聚氰胺、草酸钾按照质量比1:1:1的比例混合于80ml去离子水中,加热温度控制在80℃,持续2h,放入80℃干燥箱24h烘干。将干燥后的样品与去离子水进行混合超声,配制成溶液浓度为2mgml

‑1的氧化石墨烯水溶液。取80ml的浓度为2mgml

‑1的氧化石墨烯水溶液置于水热釜中,将其置于180℃的防爆烘箱中水热12h,水热结束后得到水凝胶。将水凝胶冻干得到氧化石墨烯宏观体,将其捣碎为粉体。

29.将氧化石墨烯宏观体置于管式炉中,在800℃下热处理2h,升温速度为5℃min

‑1,采取氩气作为保护气氛。将热处理后的样品浸泡在3m盐酸溶液中,再使用去离子水和酒精分别冲洗三次,并用鼓风烘箱烘干材料,最后获得氮掺杂多孔还原氧化石墨烯材料,将其作为钾离子电池负极材料。本实施例制备的氮掺杂多孔还原氧化石墨烯的扫描电子显微镜图如图1所示,对本实施例制备的氮掺杂多孔还原氧化石墨烯的微观区域进行特定元素扫描,得到扫描电镜图如图2所示。

30.实施例2一种回收废旧锂离子电池石墨负极制备氮掺杂多孔还原氧化石墨烯的方法,具体包括以下步骤:将废旧锂离子电池进行全放电,拆解外壳,剥离电芯,取得石墨负极;将石墨负极浸泡入乙醇中,上述石墨负极与乙醇的质量比为1:30,随后进行超声处理,使石墨从铜箔上剥落分离,上述超声时间为1h,超声频率为30khz,取出铜箔并将含有石墨的混合液进行抽滤,将滤渣置于80℃烘箱中干燥12h。将干燥后的石墨体浸泡入2:1醋酸溶液中并搅拌1h,上述醋酸溶液比例为醋酸溶液与去离子水的体积比,取沉淀物水洗至中性,在100℃烘箱中干燥,可得负极石墨材料。

31.以石墨负极为原料,采用改进的hummers法制备得到氧化石墨烯。具体制备过程参考实施例1。

32.将研磨的氧化石墨烯、三聚氰胺、草酸钾按照质量比1:1:2的比例混合于80ml去离子水中,加热温度控制在80℃,持续2h,放入80℃干燥箱24h烘干。将干燥后的样品与去离子水进行混合超声,配制成溶液浓度为2mgml

‑1的氧化石墨烯水溶液。取80ml的浓度为2mgml

‑1的氧化石墨烯水溶液置于水热釜中,将其置于180℃的防爆烘箱中水热12h,水热结束后得到水凝胶。将水凝胶冻干得到氧化石墨烯宏观体,将其捣碎为粉体。

33.将氧化石墨烯宏观体置于管式炉中,在800℃下热处理2h,升温速度为5℃min

‑1,采取氩气作为保护气氛。将热处理后的样品浸泡在3m盐酸溶液中,再使用去离子水和酒精分别冲洗三次,并用鼓风烘箱烘干材料,最后获得氮掺杂多孔还原氧化石墨烯材料,将其作为钾离子电池负极材料。

34.实施例3一种回收废旧锂离子电池石墨负极制备氮掺杂多孔还原氧化石墨烯的方法,具体包括以下步骤:将废旧锂离子电池进行全放电,拆解外壳,剥离电芯,取得石墨负极;将石墨负极浸泡入乙醇中,上述石墨负极与乙醇的质量比为1:30,随后进行超声处理,使石墨从铜箔上剥落分离,上述超声时间为1h,超声频率为30khz,取出铜箔并将含有石墨的混合液进行抽滤,将滤渣置于80℃烘箱中干燥12h。将干燥后的石墨体浸泡入2:1醋酸溶液中并搅拌1h,上述醋酸溶液比例为醋酸溶液与去离子水的体积比,取沉淀物水洗至中性,在100℃烘箱中干燥,可得负极石墨材料。

35.以石墨负极为原料,采用改进的hummers法制备得到氧化石墨烯。具体制备过程参考实施例1。

36.将研磨的氧化石墨烯、三聚氰胺、草酸钾按照质量比1:2:1的比例混合于80ml去离子水中,加热温度控制在80℃,持续2h,放入80℃干燥箱24h烘干。将干燥后的样品与去离子水进行混合超声,配制成溶液浓度为2mgml

‑1的氧化石墨烯水溶液。取80ml的浓度为2mgml

‑1的氧化石墨烯水溶液置于水热釜中,将其置于180℃的防爆烘箱中水热12h,水热结束后得到水凝胶。将水凝胶冻干得到氧化石墨烯宏观体,将其捣碎为粉体。

37.将氧化石墨烯宏观体置于管式炉中,在800℃下热处理2h,升温速度为5℃min

‑1,采取氩气作为保护气氛。将热处理后的样品浸泡在3m盐酸溶液中,再使用去离子水和酒精分别冲洗三次,并用鼓风烘箱烘干材料,最后获得氮掺杂多孔还原氧化石墨烯材料,将其作为钾离子电池负极材料。

38.实施例4一种回收废旧锂离子电池石墨负极制备氮掺杂多孔还原氧化石墨烯的方法,具体包括以下步骤:将废旧锂离子电池进行全放电,拆解外壳,剥离电芯,取得石墨负极;将石墨负极浸泡入乙醇中,上述石墨负极与乙醇的质量比为1:30,随后进行超声处理,使石墨从铜箔上剥落分离,上述超声时间为1h,超声频率为30khz,取出铜箔并将含有石墨的混合液进行抽滤,将滤渣置于80℃烘箱中干燥12h。将干燥后的石墨体浸泡入2:1醋酸溶液中并搅拌1h,上述醋酸溶液比例为醋酸溶液与去离子水的体积比,取沉淀物水洗至中性,在100℃烘箱中干

燥,可得负极石墨材料。

39.以石墨负极为原料,采用改进的hummers法制备得到氧化石墨烯。具体制备过程参考实施例1。

40.将研磨的氧化石墨烯、三聚氰胺、草酸钾按照质量比1:2:2的比例混合于80ml去离子水中,加热温度控制在80℃,持续2h,放入80℃干燥箱24h烘干。将干燥后的样品与去离子水进行混合超声,配制成溶液浓度为2mgml

‑1的氧化石墨烯水溶液。取80ml的浓度为2mgml

‑1的氧化石墨烯水溶液置于水热釜中,将其置于180℃的防爆烘箱中水热12h,水热结束后得到水凝胶。将水凝胶冻干得到氧化石墨烯宏观体,将其捣碎为粉体。

41.将氧化石墨烯宏观体置于管式炉中,在800℃下热处理2h,升温速度为5℃min

‑1,采取氩气作为保护气氛。将热处理后的样品浸泡在3m盐酸溶液中,再使用去离子水和酒精分别冲洗三次,并用鼓风烘箱烘干材料,最后获得氮掺杂多孔还原氧化石墨烯材料,将其作为钾离子电池负极材料。

42.实施例5一种回收废旧锂离子电池石墨负极制备氮掺杂多孔还原氧化石墨烯的方法,具体包括以下步骤:将废旧锂离子电池进行全放电,拆解外壳,剥离电芯,取得石墨负极;将石墨负极浸泡入乙醇中,上述石墨负极与乙醇的质量比为1:30,随后进行超声处理,使石墨从铜箔上剥落分离,上述超声时间为1h,超声频率为30khz,取出铜箔并将含有石墨的混合液进行抽滤,将滤渣置于80℃烘箱中干燥12h。将干燥后的石墨体浸泡入2:1醋酸溶液中并搅拌1h,上述醋酸溶液比例为醋酸溶液与去离子水的体积比,取沉淀物水洗至中性,在100℃烘箱中干燥,可得负极石墨材料。

43.以石墨负极为原料,采用改进的hummers法制备得到氧化石墨烯。具体制备过程参考实施例1。

44.将研磨的氧化石墨烯、三聚氰胺、草酸钾按照质量比1:3:2的比例混合于80ml去离子水中,加热温度控制在80℃,持续2h,放入80℃干燥箱24h烘干。将干燥后的样品与去离子水进行混合超声,配制成溶液浓度为2mgml

‑1的氧化石墨烯水溶液。取80ml的浓度为2mgml

‑1的氧化石墨烯水溶液置于水热釜中,将其置于180℃的防爆烘箱中水热12h,水热结束后得到水凝胶。将水凝胶冻干得到氧化石墨烯宏观体,将其捣碎为粉体。

45.将氧化石墨烯宏观体置于管式炉中,在800℃下热处理2h,升温速度为5℃min

‑1,采取氩气作为保护气氛。将热处理后的样品浸泡在3m盐酸溶液中,再使用去离子水和酒精分别冲洗三次,并用鼓风烘箱烘干材料,最后获得氮掺杂多孔还原氧化石墨烯材料,将其作为钾离子电池负极材料。

46.以上应用了具体个例对本技术进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1