工业化生产氧化铋纤维的方法与流程

1.本发明涉及氧化铋领域,尤其涉及一种工业化生产氧化铋纤维的方法。

背景技术:

2.超细氧化铋纤维作为一种电子级功能粉体参杂材料,广泛用于显示元器件、敏感元器件、介电陶瓷电子元器件等生产中,并可用作有机合成催化剂、医药原料药、特种玻璃、化纤品阻燃剂等。

3.公开报道的制备氧化铋的方法主要有干法和湿法两种。干法是以金属铋为原料,经过熔融、氧化制备氧化铋微粉,这种方法制备的氧化铋粉体杂质含量低,但粒径大,设备要求高,成本投入大;湿法主要以金属铋盐为原料,通过制备金属铋盐沉淀,进行煅烧制备氧化铋微粉,这种方法成本较低,工艺流程简单,但缺点在于工艺条件需要精确控制,生产的氧化铋粉体粒径分布比较宽。

4.以金属铋为原料制备的金属铋盐为原料来合成氧化铋,不易引入其它杂质,可以获得高纯度的氧化铋产品。cn101049966a提供了一种高纯微米级氧化铋微粉的生产方法,该方法将金属铋溶解于硝酸中生成硝酸铋,过滤后的硝酸铋溶液加氨水合成次硝酸铋,次硝酸铋经水解、离心干虑,在500

‑

600℃下煅烧制备氧化铋粉体。cn101987746a提供了一种高纯氧化铋的制备方法,其步骤为:将金属铋与高纯硝酸加热反应,冷却后过滤,浓缩,结晶;将结晶溶解为饱和溶液,在搅拌下水解,静置使次硝酸铋完全沉淀;将沉淀洗涤、抽干、干燥,再将干燥的次硝酸铋研碎,在马弗炉中500

‑

550℃灼烧两次,每次灼烧时间为3~6小时。cn101049966a和cn101987746a工艺的缺点在于都存在次硝酸铋的煅烧工艺,存在能耗大,周期长的缺点,而且cn101049966a还加入了最终产品的粉碎工艺,更加增大了能耗,造成能源的浪费。专利cn201110351836公开了一种棒状及其氧化铋生产方法,该发明以铋盐为原料,经过水热法制得微米级棒状氧化铋,氧化铋的纯度为99%,长径比为10左右,该方法制备的氧化铋工艺简单,成本低,但对于要求高纯度,高强度陶瓷、玻璃行业、催化剂行业以及特殊电子行业已经渐渐不能满足要求。

技术实现要素:

5.本发明要解决的技术问题是:克服现有技术中存在的不足,提供一种工业化生产氧化铋纤维的方法。

6.本发明解决上述技术问题的技术方案如下:

7.一种工业化生产氧化铋纤维的方法,其特征在于,包括以下步骤:

8.(1)高纯硝酸铋的制备:将金属铋:浓硝酸(68%):水按重量比7~9:7~8:10加入到反应釜内,进行加热反应1~2小时,温度控制在50~65℃,制得高纯硝酸铋溶液;

9.(2)在步骤(1)制备的所述高纯硝酸铋溶液中滴加钾盐或钠盐溶液,进行水解得到次硝酸铋的水溶液,水解终点ph为1.5

‑

2.0;

10.bi

3+

+no3‑

+h2o=biono3+2h

+

11.(3)碱液的配制:选取naoh、koh中的至少一种,按照碱:水比为15~25:100的重量比配制碱液;

12.(4)将步骤(2)制备的溶液与步骤(3)制备的碱液,对加到密闭反应器中,保温转化,制得棒状纳米bi2o3悬浮液;

13.2biono3+2oh

‑

=bi2o3+h2o+2no3‑

14.(5)将步骤(4)得到的bi2o3悬浮液通入离子交换柱,洗涤悬浮液中的k

+

和na

+

;

15.(6)将步骤(5)去除k

+

和na

+

的bi2o3悬浮液进行离心、干燥得到棒状高纯纳米氧化铋纤维。

16.优选的,步骤(2)中钾盐或钠盐为k2co

3、

na2co3或者两者的混合物,浓度控制在0.1

‑

0.5mol/l。

17.优选的,步骤(2)中水解过程控制溶液密度在1.6

‑

1.8g/cm3。

18.优选的,步骤(3)中碱液浓度为0.5

‑

1mol/l。

19.优选的,步骤(4)中在温度升到150℃时,加入反应体系总质量0.5

‑

1%的pvp。

20.优选的,步骤(4)中碱液的总用量为理论用量的1~1.02倍,对加速度保持碱液过量,ph保持在12~13,控制反应体系的温度为200~250℃,反应时间为10~12h。

21.采用上述进一步方案的有益效果是:

22.(1)本发明公开了长径比大于20的氧化铋纤维的制备方法。

23.(2)本发明以金属铋为原料,纯度高,避免了其它杂质的引入,采用离子交换洗涤法去除产品的k

+

和na

+

以得到高纯bi2o3,纯度可以达到99.9以上。

24.(3)硝酸铋溶液与碱液相混合的加料方式采用对加的方式,化学反应更加均匀,可以防止局部氧化铋浓度过高形成的沉淀包夹或吸附杂质离子。

25.(4)利用k2co3,naoh,koh和naoh代替氨水,进一步减少工艺步骤,而且可以防治氨气挥发泄漏造成的空气污染,环境友好。

26.(5)制备的纳米氧化铋纤维只需经过低温干燥,不需煅烧,不需粉碎既可以得到高长径比氧化铋纤维,更好的节约了能源。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍。显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

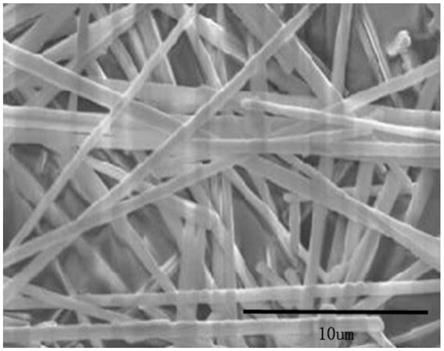

28.图1是本发明实施例1氧化铋纤维电镜图;

29.图2是本发明实施例2氧化铋纤维电镜图;

30.图3是本发明实施例3氧化铋纤维电镜图;

31.图4是本发明实施例4氧化铋纤维电镜图。

具体实施方式

32.以下对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

33.实施例1

34.步骤(1)按金属铋:硝酸:水为7:7:10的重量比加入到反应器中,进行加热反应时间为1h,控制反应温度为65℃,制得硝酸铋溶液。

35.步骤(2)将浓度为0.1mol/l的碳酸钾溶液,滴入步骤(1)溶液中,控制滴定终点ph为1.5,液体密度为1.6g/cm3,得到次硝酸铋悬浮液。

36.步骤(3)按koh:水为15:100的重量比配制碱溶液。

37.步骤(4)将制备的koh溶液与步骤(2)硝酸铋溶液对加到反应器当中,当反应体系温度升高到150℃时,加入体系总质量0.5%的pvp,koh溶液的总用量为理论用量的1~1.02倍,对加速度保持koh溶液过量,控制ph为12,反应体系温度为200℃,反应时间12h。

38.步骤(5)将步骤(4)得到的悬浮液用离子交换柱洗涤掉k

+

和na

+

。

39.步骤(6)离心、烘干即得到棒状纳米氧化铋纤维,附图1所示。

40.实施例2

41.步骤(1)按金属铋:硝酸:水为9:8:10的重量比加入到反应器中,进行加热反应时间为1h,控制反应温度为65℃,制得高纯硝酸铋溶液。

42.步骤(2)将浓度为0.5mol/l的碳酸钠溶液,滴入步骤(1)溶液中,控制滴定终点ph为2.0,液体密度为1.8g/cm3,得到次硝酸铋悬浮液。

43.步骤(3)按naoh:水为20:100的重量比配制碱溶液。

44.步骤(4)将步骤(3)制备的naoh溶液与次硝酸铋溶液对加到反应器当中,当反应体系温度升高到150℃时,加入体系总质量1.0%的pvp,naoh溶液的总用量为理论用量的1~1.02倍,对加速度保持naoh溶液过量,控制反应体系ph为13,反应体系温度250℃,反应时间11h。

45.步骤(5)将步骤(4)得到的悬浮液用离子交换柱洗涤掉k

+

和na

+

。

46.步骤(6)离心、烘干即得到棒状纳米氧化铋纤维,附图2所示。

47.实施例3

48.步骤(1)按金属铋:硝酸:水为8:8:10的重量比加入到反应器中,进行加热反应时间为1h,控制反应温度为65℃,制得硝酸铋溶液。

49.步骤(2)将浓度为0.3mol/l的碳酸钠与碳酸钾的混合溶液,滴入步骤(1)溶液中,控制滴定终点ph为1.8,液体密度为1.7g/cm3,得到次硝酸铋悬浮液。

50.步骤(3)按naoh:koh:水比为9:9:100的重量比配制碱溶液。

51.步骤(4)将步骤(3)制备的koh和naoh的混合溶液与次硝酸铋溶液对加到反应器当中,当反应体系温度升高到150℃时加入体系总质量0.7%的pvp,koh和naoh的混合溶液的总用量为理论用量的1~1.02倍,对加速度保持碱液过量,控制体系ph为12.5,反应体系温度230℃,反应时间11.5h。

52.步骤(5)将步骤(4)得到的悬浮液用离子交换柱洗涤掉k

+

和na

+

。

53.步骤(6)离心、烘干即得到棒状纳米氧化铋纤维,附图3所示。

54.实施例4

55.步骤(1)按金属铋:硝酸:水为7:8:10的重量比加入到反应器中,进行加热反应时间为2h,控制反应温度为60℃,制得硝酸铋溶液。

56.步骤(2)配置0.5mol/l的碳酸钠水溶液;将浓度为0.5mol/l的碳酸钠溶液,滴入上

诉溶液中,控制滴定终点ph为2.0,液体密度为1.8g/cm3,得到次硝酸铋悬浮液。

57.步骤(3)按naoh:水为25:100的重量比配制naoh碱溶液。

58.步骤(4)将步骤(3)制备的naoh溶液与次硝酸铋溶液对加到反应器当中,当反应体系温度升高到150℃时加入体系总质量0.8%的pvp,naoh溶液的总用量为理论用量的1~1.02倍,对加速度保持naoh溶液过量,控制体系ph为12,反应体系温度240℃,反应时间11.5h。

59.步骤(5)将步骤(4)得到的悬浮液用离子交换柱洗涤掉k

+

和na

+

。

60.步骤(6)离心、烘干即得到棒状纳米氧化铋纤维,附图4所示。

61.表1为上述实施例的统计结果:

62.表1

[0063] 形貌长径比纯度实施例1纤维状>2599.94%实施例2纤维状>2499.96%实施例3纤维状>2899.93%实施例4纤维状>2399.94%

[0064]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,本发明所述生产步骤在不影响产品性能情况下的调整,以及在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1