一种HVPE法生长氮化铝的辅助加热体装置及方法与流程

一种hvpe法生长氮化铝的辅助加热体装置及方法

技术领域

1.本发明涉及氮化铝生长领域,尤其是涉及一种hvpe法生长氮化铝的辅助加热体装置及方法。

背景技术:

2.氮化铝材料由于其特有的带隙宽度和优良的光电特性,在可见紫外波段发光二极管、高频、大功率电子器件、紫外探测器等光电子器件有着广泛的应用前景,因此也成为宽禁带半导体材料中极具吸引力的材料。然而,制约氮化物半导体的发展重要因素之一是衬底材料。目前制备高透过率的氮化铝衬底材料最常用的方法是氢化物气相外延法生长获得。在氢化物气相气法生长氮化铝的过程中,所用的原料气体氨气和氯化铝具有极高的反应活性,二者在气氛中相遇即可反应产生氮化铝,并在炉内相对低温的出气管口位置沉积,形成多晶颗粒。这些多晶颗粒极易掉落至生长衬底,使衬底上生长的氮化铝外延层出现大量多晶。所以防止生长过程中出气管口的多晶沉积是hvpe-aln外延层的长时间稳定生长的关键。

技术实现要素:

3.针对现有技术存在的问题,本发明提供一种hvpe法生长氮化铝的辅助加热体装置及方法。

4.本发明采取的技术方案是:一种hvpe法生长氮化铝的辅助加热体装置,其特征在于,所述辅助加热体装置由上加热体和下加热体组合而成,上加热体设有氨气接入口和氯化铝接入口,并分别与氯化铝气体管路、氨气气体管路螺纹连接;氨气接入口和氯化铝接入口贯通辅助加热体装置上加热体;所述下加热体设有回型沟槽,回型沟槽中设有若干个圆形孔洞作为出气口,圆形孔洞贯穿至下加热体下表面;上加热体的氨气接入口和氯化铝接入口的下端分别与下加热体设有的回型沟槽连通;上加热体设有外螺纹,下加热体设有内螺纹,上加热体与下加热体通过螺纹连接。

5.所述下加热体设有的沟槽宽度为1mm-3mm,设有的圆形孔洞(13)直径也为1mm-3mm。

6.一种hvpe法生长氮化铝的辅助加热体装置的方法,其特征在于,所述方法有如下步骤:第一步:将生长aln用的衬底放置在加热基台中心位置;第二步:将辅助加热体装置与氨气和氯化铝出气管路连接,并悬挂固定在生长炉内,使辅助加热体装置下表面与衬底间距为10cm;第三步:将腔体气压抽真空至0.1mbar以下,充入氮气保护气体至500mbar;第四步:启动加热基台旋转装置,使加热基台转速达到100转/分钟;第五步:开启感应电源,使感应线圈加热辅助加热体装置和加热基台;第六步:当辅助加热体装置升温至1400℃以上,并且加热基台升至1500℃时,通入

氨气和氯化铝原料气体,原料气体经辅助加热体装置加热至高温后,均匀流出至衬底表面附近,经混合反应后生成氮化铝外延层;第七步:生长结束后,自然降温至室温,将腔体内气压抽真空至0.1mbar以下,充入氮气保护气体至大气压,最后打开腔室,取出外延片;第八步:拆除辅助加热体装置,对辅助加热体装置上的氮化铝多晶进行清理,以备再次使用。

7.本发明的设计原理和产生的有益效果:在出气管口增加辅助加热体装置,使其连接在氨气和氯化铝出气管口(见图1),加热体为石墨材料,通过感应线圈,将辅助加热体装置加热至1400℃以上,此时辅助加热体装置温度与衬底的加热基台温度基本一致,在此高温下,氮化铝多晶在加热体上生长及其缓慢,且生长的多晶结构致密,不会自行脱落,掉落至衬底,从而有效减少了外延衬底上多晶掉落的概率,延长了稳定生长时间。此外,辅助加热体装置内部对氨气和氯化铝原料气体进行二次分散,形成多个出气口均匀分布(见图4),使原料气体在衬底上分布更加均匀,利于大尺寸衬底的均匀外延生长。

8.采用氢化物气相外延(hvpe)法生长氮化铝(aln)外延层时,做为原料气体的氨气和氯化铝出气管口易于生长多晶,采用本辅助加热装置后,可以有效降低出气管口多晶沉积量,减少生长过程中的多晶掉落,提高生长过程中炉内环境的稳定性,实现hvpe-aln外延层的长时间稳定生长。

附图说明

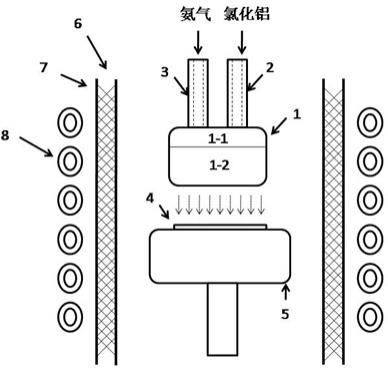

9.图1是本发明氢化物气相外延法生长氮化铝工艺设备示意图;图2是图1中辅助加热体装置的上加热体俯视图;图3是图1中辅助加热体装置的上加热体侧视图;图4是图1中辅助加热体装置的下加热体俯视图;图5是图1中辅助加热体装置的下加热体侧视图。

具体实施方式

10.以下结合附图和实施例对本发明作进一步说明。

11.如图1至图5所示,本设计中,辅助加热体装置1由上加热体1-1和下加热体1-2组合而成,上加热体1-1设有氨气接入口9和氯化铝接入口10,并分别与氯化铝气体管路2、氨气气体管路3螺纹连接;氨气接入口9和氯化铝接入口10贯通辅助加热体装置1的上加热体1-1;下加热体1-2设有回型沟槽12,回型沟槽12中设有若干个圆形孔洞13作为出气口,圆形孔洞13贯穿至下加热体1-2下表面;上加热体1-1设有外螺纹11,下加热体1-2设有内螺纹14,上加热体1-1与下加热体1-2通过螺纹连接。

12.本实施例下加热体1-2设有的沟槽宽度约为2mm,设有的圆形孔洞13直径也约为2mm。

13.辅助加热体装置1上表面通过螺纹固定在氯化铝气体管路2和氨气气体管路3上,悬挂于衬底4上方,辅助加热体装置1下表面与衬底4间距约为15cm。衬底4位于加热基台5上,通过调节加热基台5的高低位置,来控制辅助加热体装置1下表面与衬底4的间距。辅助加热体装置1和加热基台5处于石英腔体内,腔体的石英壁7间有冷却循环水6,用于降低晶

体生长时石英壁温度。晶体生长时,通过石英腔体外围的感应线圈8加热腔体内的加热基台5和辅助加热体装置1,通过调节加热功率,使它们的温度分别升至1400℃和1500℃以上,达到hvpe法生长氮化铝的温度需求。随后通入氨气和氯化铝原料气体,原料气体经辅助加热体装置1上端进入,由辅助加热体装置加热至1400℃以上,从辅助加热体装置1下表面分散流出,在衬底4表面附近混合反应生成氮化铝晶体。

14.本设计中,辅助加热体装置1为了便于加工,由上下两部分组合而成,通过螺纹连接成一个整体。上加热体1-1设有氨气接入口9和氯化铝接入口10(如图2、图3所示),接入口位置由螺纹与氨气和氯化铝气管路连接。氨气接入口9和氯化铝气体接入口10贯通上加热体1-1,因接入口上半段有连接螺纹,因此上半段直径大于下半段(如图3所示)。下加热体1-2设有回型沟槽12和圆形孔洞13(如图4、图5所示),气体接入口与下加热体1-2的回型沟槽12相连通,原料气经接入口流入回型沟槽12内,再经由回型沟槽12内均匀分布的若干圆形孔洞13,从下加热体1-2下表面流出。

15.圆形孔洞的数量和距离随辅助加热体的直径变化,辅助加热体的直径要大于所用衬底直径。

16.辅助加热体装置使用石墨材料,采用数控机床机械加工制成。

17.采用具有辅助加热体装置的工艺设备进行aln外延片生长过程(如图1所示):1、将生长aln用的衬底放置在加热基台的中心位置。

18.2、将辅助加热体装置与氨气和氯化铝出气管连接,并悬挂固定在生长炉内,使辅助加热体装置下表面与衬底间距10cm。

19.3、将腔体气压抽真空至0.1mbar以下,充入氮气保护气体至500mbar。

20.4、启动加热基台旋转装置,使加热基台转速达到100转/分钟。

21.5、开启感应电源,使感应线圈加热辅助加热体装置和加热基台。

22.6、当辅助加热体装置升温至1400℃以上,并且加热基台升至1500℃时,通入氨气和氯化铝原料气体,原料气体经辅助加热体装置加热至高温后,均匀流出至衬底表面附近,经混合反应后生成氮化铝外延层。

23.7、生长结束后自然降温至室温,将腔体内气压抽真空至0.1mbar以下,充入氮气保护气体至大气压,最后打开腔室,取出外延片。

24.8、拆除辅助加热体装置,对辅助加热体装置上的氮化铝多晶进行清理,以备再次使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1