多元高折射率硫系玻璃及其制备方法

1.本公开涉及红外玻璃制备技术领域,特别涉及一种多元高折射率硫系玻璃及其制备方法。

背景技术:

2.硫系玻璃是一种非主要由元素周期表via族中的一种或多种硫属元素组成,如硫(s)、硒(se)和碲(te),再与其他准金属元素(砷(as)、锑(sb)、锗(ge)等)结合。半个多世纪以来,硫系玻璃因其具有红外透过性能良好、组分可调、热化学稳定较高的折射率和非线性折射率系数等诸多优点,一直被称为红外光学材料,在红外光学领域具有广阔的应用前景。

3.早在1870年,schulz等发现了硫元素可以单独形成玻璃,并且发现硫化砷和硒化砷也能形成稳定的玻璃,自此,人们展开了对硫系玻璃的大量研究。如今,硫系玻璃种类繁多,按照构成硫系玻璃的组元数目划分,可将其分为一元玻璃(如:纯s)、二元玻璃(如:ge-te、sb-se等)、三元玻璃(如ge-as-se)。硫系玻璃还可按照构成玻璃的核心元素种类划分,可分为硫基玻璃、硒基玻璃和碲基玻璃。

4.上个世纪60年代,硫系玻璃作为优良的远红外材料开始被开发和利用,as-s和ge-s玻璃是最早被研究的硫系玻璃。as-s玻璃具有红外透过率好、折射率高、声速低、品质因数高等优点,但其自身固有的损耗高、化学稳定性差等缺点阻碍了其在光学领域的应用,并且,含as的玻璃在制备和后期使用过程中都存在着安全隐患。碲基玻璃比硫基玻璃和硒基玻璃具有更宽的红外透射率,碲基玻璃的红外透射光谱可以扩展到20μm以上。然而,与硫和硒相比,碲具有更强的金属性,碲基玻璃的玻璃化转化温度较低,热稳定性和机械强度差,且不能单独形成玻璃,限制了其在远红外光学中的应用。碲常被用作玻璃调整剂引入其他玻璃组分中,以得到满足相应性能的玻璃。硒与其他元素之间的化学反应速率较高,且硒熔化时的压力较低,因此硒基玻璃比硫基玻璃更容易制备,研究表明,硒基玻璃是目前为止最适合应用于红外光学系统的硫系玻璃。

5.硫系玻璃具有较大的线性和非线性折射率,其密度大,并且极化率大,这两个因素决定了其线性折射率比氧化物玻璃大。光学材料的性能参数,如:折射率、光谱透过率、色散系数、均匀性等,是进行光学设计的基础,只有精确掌握材料性能参数的可靠数据,才能根据用户的要求和使用条件的要求,更好的完成光学元件和光学系统的设计。在诸多的红外光学材料参数中,折射率作为最基本的光学材料性能参数之一,也是重要的光学设计参数之一,对简化光学系统、提高成像质量有着十分重要的意义,特别是对手机和数码相机进一步小型化、对光通信的进步有着深远的意义。

6.我国对红外技术的研究和应用起步较晚,随着近些年红外技术在军事以及民用领域的普及,掌握先进的红外技术已经成为国家发展及人民生活的需要。因此,红外技术的研究受到国内科研人员的高度重视,尤其是对硫系玻璃的研究。近几年,随着科学技术的不断发展和相关理论知识的深入,很多研究者对硫系玻璃展开了广泛的研究,越来越多的性能优异的硫系玻璃相继问世。

7.如授权公告号为cn104591540b的专利中,公开了一种ge-sn-se硫系玻璃,其组成式为gexsnysez,其中x、y和z分别代表ge、sn和se的摩尔分数,x=1~25,y=1~25,z=50~98。该专利公开的ge-sn-se硫系玻璃,其制备方法简单可行;该发明ge-sn-se硫系玻璃的非线性性能远高于现有不含as的硫系玻璃,是as

40

se

60

硫系玻璃的1~2倍,同时具有良好的中远红外透过能力和近红外透过特性。但是ge-sn-se硫系玻璃的线性折射率较低,在10um处线性折射率不超过2.8,而随着社会需求的提升,高折射率硫系光学玻璃的研究与开发越来越重要,制备高折射率硫系玻璃(n》3)对简化光学系统、提高成像质量有着十分重要的意义。

8.基于当前的研究,硫系玻璃性价比高,具有良好的红外透过性能和材料稳定性,但折射率偏低,生产的镜头厚度大,而随着市场需求的提高,更宽的透过范围和更高折射率的硫系玻璃的研发势在必行。

技术实现要素:

9.本公开旨在提供一种多元高折射率硫系玻璃及其制备方法,以解决现有技术中ge-sn-se硫系玻璃线性折射率低的问题,降低多元高折射率硫系玻璃的生产难度。

10.本公开以硫系单质(硒(se)、碲(te))和非硫系单质(锗(ge)、锡(sn)、铅(pb)、锑(sb))为原料,经混合、高温熔融和淬火、退火等工艺过程制备得到多元高折射率硫系玻璃。

11.本公开的构思之一是引入高原子量元素te、pb、sb制备一种多元的硫系玻璃,用来提升硫系玻璃线性折射率。

12.进一步的,本公开的另一构思在于,对原料的提纯采用的是真空蒸馏法和除氧剂法相结合的方法,降低硫系玻璃中非本征吸收损耗对其红外特性的影响。

13.更进一步的,本公开的另一构思在于,将封装有提纯后原料的石英管放入加热炉中进行高温熔融后,采用的是风冷淬火,工艺简单,淬火应力小。

14.研究表明,在硫系玻璃中添加某些元素后,会改变原先体系玻璃的性能,并且,当添加元素为两种及以上时,所添加元素与元素间、添加元素和体系玻璃间可能会发生反应,使结果不可预期。若在体系玻璃中单独添加以下元素,如:pb元素具有较大的相对原子质量,在硫系玻璃中引入pb元素能够使整个玻璃体系的平均原子质量得到显著的提升,玻璃密度增大,光在玻璃中的传播速度减小,玻璃折射率增大。sb元素的增加有助于在硫系玻璃内部形成具有三角锥结构的锑化物,提高硫系玻璃的网络交联程度,进而提高硫系玻璃的弹性模量。te元素具有较强的金属性,通常要引入卤素元素来补偿te的强金属性,te基玻璃的截止波长可达25μm左右,但由于其玻璃化转变温度相对较低,热稳定性和机械强度较差,并且不能单独形成玻璃,因此常用作玻璃调整剂引入其他玻璃中。

15.本公开所采用的技术方案包括以下步骤:

16.1)混合:将5n纯度的原料单质按照一定的原子百分含量进行配比混合,然后置入石英反应器中,抽真空后熔封石英反应器,并对原料进行除杂提纯,制得提纯物。

17.所述的原料单质及配比如下:

18.ge:15at%~20at%;

19.sb:15at%~20.2at%;

20.se:50at%~60at%;

21.te:2at%~5at%;

22.sn:2at%~3at%;

23.pb:1.5at%~2at%;

24.在一些实施例中,该过程中还需加入除氧剂。

25.所述的石英反应器为h型双管石英安瓿,该h型双管石英安瓿包括原料管、提纯管以及接通原料管和提纯管的连接管,原料管的一端设有开口,将混合料和除氧剂混合均匀并置入原料管中,h型双管石英安瓿抽真空后,熔封原料管的开口,给置入h型双管石英安瓿中的原料提供真空环境,避免原料发生氧化引入杂质,进而降低硫系玻璃在红外区域非本征吸收。

26.所述h型双管石英安瓿抽真空的过程中需预热,预热温度为90℃。

27.进一步的,所述抽真空的真空度不高于5*10-5

mbar,时间不低于3小时。

28.在一些实施例中,所述的除杂提纯采用的是真空蒸馏法,降低硫系玻璃中非本征吸收损耗对其红外特性的影响。

29.在另一些实施例中,所述的除杂提纯采用的是除氧剂法,降低硫系玻璃中非本征吸收损耗对其红外特性的影响。

30.作为优选,所述的除杂提纯采用的是真空蒸馏法和除氧剂法相结合的方法,降低硫系玻璃中非本征吸收损耗对其红外特性的影响。

31.具体的,按一定的原子百分含量称量ge、sb、se、te、sn和pb单质进行混合得到混合料,然后称取除氧剂,将其置于h型双管石英安瓿中,再将h型双管石英安瓿放入双温区蒸馏炉中,进行真空蒸馏提纯,在所述提纯管内得到ge、sb、se、te、sn和pb的提纯物后,用火焰封断连接管,降低硫系玻璃成品的非本征损耗。

32.所述的真空蒸馏法,是利用原料中单质与其氧化物在一定温度下的蒸气压具有较大的差异的特点,对其进行蒸馏处理,用来除去氧和其他未挥发的杂质,以期达到除氧的效果。

33.所述的除氧剂法就是在真空条件下或是在有惰性气体保护的条件下,向石英反应器内添加除氧剂。

34.进一步的,所述的除氧剂为金属镁或金属铝中的任意一种,二者均为活泼的金属元素,具有优先与氧结合成键的能力,能够避免原料与氧气发生反应,产生与氧相关的吸收峰,干扰透射率的测试结果。

35.进一步的,所述的除氧剂的称取量为混合料总量的0.03-0.1wt%。如果除氧剂的用量小于0.03wt%,硫系玻璃中的氧杂质不能得到充分地去除,如果除氧剂的用量高于混合料总量的0.1wt%,会因为体系中除氧剂的过多混入而引起玻璃结晶,导致玻璃拉丝时失透。

36.更进一步的,在ge-sn-se三元硫系玻璃中引入了高原子量元素te、pb、sb,用来提升玻璃线性折射率。随着sb元素含量增加,玻璃结构交联程度提高,转变温度、弹性模量逐渐增大,可提高玻璃的热稳定性。随着te元素含量的增加,硫系玻璃的非线性折射率逐渐提高。pb作为一种重金属元素,有着较高的原子量和极化率,有利于改善玻璃的光学非线性性能,此外,pb元素还能够在玻璃中形成网络结构,从而增加玻璃的光学质量,使得玻璃的折射率远高于市面应用最广的as2se3玻璃,可以进一步减小镜头厚度,对简化光学系统、提高

成像质量有着十分重要的意义。

37.在一些实施例中,在进行步骤1)之前还需对h型双管石英安瓿进行脱羟基预处理。

38.具体的,所述的脱羟基预处理是指,对h型双管石英安瓿依次用氢氟酸、去离子水、无水乙醇进行洗涤,最后放入干燥的烘箱中将其完全烘干,避免h型双管石英安瓿在反应过程中带来杂质氧。

39.2)高温熔融和淬火:将封装有提纯后原料的石英管放入加热炉中加热,进行高温熔融,加热结束后在石英管内获得熔融物,然后对封装的熔融物降温,接着淬火固化成型,制得玻璃半成品。

40.所述的加热温度为850~950℃,加热时间为30~35h。

41.所述的降温是指温度降至400~450℃。

42.所述的淬火为风冷淬火。

43.所述的风冷淬火是以流动的空气或压缩空气作为冷却介质,风冷淬火操作方便,且应力小。

44.3)退火:将玻璃半成品置于退火炉退火,即得到多元高折射率硫系玻璃。

45.所述的退火,退火温度为210-235℃,退火速度为-5℃/h。

46.在一些实施例中,整个过程中熔封石英材料和封断石英材料采用的是氢氧焰或者氧炔焰,以此来降低封接过程中可能产生的杂质氧。

47.所述的氢氧焰是指氢气和氧气混合后点燃产生的火焰,所述的氧炔焰是指乙炔在空气中燃烧产生的火焰,氢氧焰和氧炔焰都具有较高的温度,能够使熔点较高的石英熔融,并且不会使熔化石英中混入碳和金属等杂质。

48.与传统技术相比,本公开的有益效果在于:

49.1)本公开引入高原子量的te、pb、sb元素制备一种多元的硫系玻璃,提升了硫系玻璃线性折射率,为多元高折射率硫系玻璃的制备提供了新思路。

50.2)本公开提供的高折射率多元硫系玻璃的制备方法工艺简单,便于操作。

51.3)本公开制备的多元硫系玻璃具有良好的红外光学特性和热稳定性。

附图说明

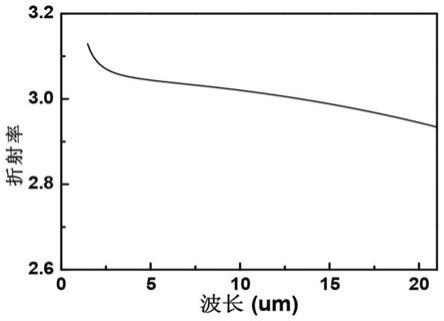

52.图1.本公开实施例1中多元高折射率硫系玻璃的折射率曲线图。

53.图2.本公开实施例1中多元高折射率硫系玻璃的透过曲线图。

具体实施方式

54.为了使本公开的目的、技术方案及优点更加清楚明白,以下结合实施例,对本公开进行清楚、完整地描述。应当理解,此处所描述的具体实施例仅用以解释本公开,并不用于限定本公开。

55.本公开提供一种多元高折射率硫系玻璃,利用sb、pb、te高极化率元素,制备出具有高折射率的ge-sb-se-sn-pb-te硫系玻璃。

56.本公开还提供了一种多元高折射率硫系玻璃的制备方法,包括以下步骤:

57.1)混合:将5n纯度的原料单质按照一定的原子百分含量进行配比混合,然后置入石英反应器中,抽真空后熔封石英反应器,并对原料进行除杂提纯,制得提纯物。

58.所述的原料单质及配比如下:

59.ge:15at%~20at%;

60.sb:15at%~20.2at%;

61.se:50at%~60at%;

62.te:2at%~5at%;

63.sn:2at%~3at%;

64.pb:1.5at%~2at%;

65.该步骤旨在对原料进行提纯,去除掉原料中的氧杂质,降低硫系玻璃中非本征吸收损耗对其红外特性的影响。

66.在一些实施例中,该过程中还需加入除氧剂。

67.所述的除氧剂为金属镁或金属铝中的任意一种,二者具有优先与氧结合成键的能力,能够避免原料与氧气发生反应,产生与氧相关的吸收峰。

68.进一步的,所述的除氧剂的称取量为混合料总量的0.03-0.1wt%。

69.所述的石英反应器为h型双管石英安瓿,该h型双管石英安瓿包括原料管、提纯管以及接通原料管和提纯管的连接管,原料管的一端设有开口,将混合料和除氧剂混合均匀并置入原料管中,h型双管石英安瓿抽真空后,熔封原料管的开口,给置入h型双管石英安瓿中的原料提供真空环境。

70.所述h型双管石英安瓿抽真空的过程中需预热,预热温度为90℃。

71.进一步的,所述抽真空的真空度不高于5

×

10-5

mbar,时间不低于3小时。

72.更进一步的,所述的除杂提纯采用的是真空蒸馏法和除氧剂法相结合的方法,降低硫系玻璃中非本征吸收损耗对其红外特性的影响。

73.2)高温熔融和淬火:将封装有提纯后原料的石英管放入加热炉中进行高温熔融,加热温度为850~950℃,加热时间为30~35h,加热结束后在石英管内获得熔融物,然后对封装的熔融物降温至400~450℃后淬火固化成型。

74.所述的淬火为风冷淬火。

75.3)退火:将玻璃半成品置于退火炉退火,即得到多元高折射率硫系玻璃。

76.所述的退火,退火温度为210~235℃,退火速度为-5℃/h。

77.在一些实施例中,整个过程中熔封石英材料和封断石英材料采用的是氢氧焰或者氧炔焰,以此来降低封接过程中可能产生的杂质氧。

78.为了更好的实施上述技术方案,下面将结合具体的优选实施例和对比实施例对上述技术方案作进行详细的阐述。

79.实施例1

80.本实施例提供一种多元高折射率硫系玻璃的制备方法,包括以下步骤:以5n纯度的ge、sb、se、te、sn和pb单质为原料,按照以下原子百分含量进行配比:

81.ge:15.4at%;

82.sb:20.2at%;

83.se:55.4at%;

84.te:4at%;

85.sn:3at%;

86.pb:2at%;

87.将石英安瓿烘干并放入0.1wt%镁条,在充满惰性气体的手套箱中按配比称量100g原料并混合均匀,然后将混合均匀的原料装入h型双管石英安瓿的玻璃原料管中,镁条可以与原料中的氧化物发生反应,去除原料中的氧杂质,起到提纯原料的目的,同时镁条不参与玻璃的熔制。将石英安瓿抽真空至1.0

×

10-3

pa,并用氢氧焰熔封石英安瓿,然后将熔封好的石英安瓿放入双温区蒸馏炉中,冷端温度设为400℃,热端温度设为950℃,进行蒸馏提纯,即在石英安瓿的提纯玻璃管内得到ge、sb、se、te、sn和pb的提纯物。然后用氢氧焰封断双管,将封装有提纯后原料的石英管放入加热炉中进行高温熔融,加热温度为950℃,加热时间为30h。加热结束后在石英管内获得熔融物,接着对封装的熔融物降温至400℃后,取出石英管风冷固化成型,即制得玻璃半成品。之后将玻璃半成品置于退火炉退火,退火温度220℃,退火速度为-5℃/h,即得到多元高折射率硫系玻璃。

88.如图1和图2所示,本实例所制备的多元高折射率硫系玻璃在红外窗口透过率达到60%,在25℃的条件下,该多元高折射率硫系玻璃10μm波长的折射率为3.0641,远远高于市面上常见硫系玻璃,该玻璃的转变温度为224℃,密度为5.28g/cm3,适用于模具冲压。

89.实施例2

90.本实施例提供一种多元高折射率硫系玻璃的制备方法,包括以下步骤:以5n纯度的ge、sb、se、te、sn和pb单质为原料,按照以下原子百分含量进行配比:

91.ge:16.4at%;

92.sb:20.2at%;

93.se:54.4at%;

94.te:5at%;

95.sn:2.5at%;

96.pb:1.5at%;

97.将石英安瓿烘干并放入0.1wt%镁条,在充满惰性气体的手套箱中称量100g原料并混合均匀,然后将混合均匀的原料装入h型双管石英安瓿的玻璃原料管中。将石英安瓿抽真空至1.0

×

10-3

pa,然后用氢氧焰熔封石英安瓿。将熔封好的石英安瓿放入双温区蒸馏炉中,冷端温度设为400℃,热端温度设为950℃,进行蒸馏提纯。随后,在石英安瓿的提纯玻璃管内得到ge、sb、se、te、sn和pb的提纯物,然后用氢氧焰封断双管。将封装有提纯后原料的石英管放入加热炉中进行高温熔融,加热温度为950℃,加热时间为30h,加热结束后在石英管内获得熔融物,然后对封装的熔融物降温至400℃后取出石英管风冷固化成型,制得玻璃半成品。最后将玻璃半成品置于退火炉退火,退火温度为225℃,退火速度为-5℃/h,即得到多元高折射率硫系玻璃。

98.该多元高折射率硫系玻璃10μm波长的折射率为3.0402,远远高于市面上常见硫系玻璃,该玻璃的转变温度为226℃,密度5.25g/cm3。

99.实施例3

100.本实施例提供一种多元高折射率硫系玻璃的制备方法,包括以下步骤:以5n纯度的ge、sb、se、te、sn和pb单质为原料,按照以下原子百分含量进行配比:

101.ge:15.9at%;

102.sb:20.2at%;

103.se:56.9at%;

104.te:2.5at%;

105.sn:2.5at%;

106.pb:2at%;

107.将石英安瓿烘干并放入0.1wt%镁条,在充满惰性气体的手套箱中称量100g原料并混合均匀,然后将混合均匀的原料装入h型双管石英安瓿的玻璃原料管中。将石英安瓿抽真空至1.0

×

10-3

pa,然后用氢氧焰熔封石英安瓿。随后,将熔封好的石英安瓿放入双温区蒸馏炉中,冷端温度设为400℃,热端温度设为950℃,进行蒸馏提纯,即在石英安瓿的提纯玻璃管内得到ge、sb、se、te、sn和pb的提纯物,然后用氢氧焰封断双管,将封装有提纯后原料的石英管放入加热炉中进行高温熔融,加热温度为950℃,加热时间为30h,加热结束后即在石英管内获得熔融物。随后对封装的熔融物降温至400℃后取出石英管风冷固化成型,即制得玻璃半成品。最后将玻璃半成品置于退火炉退火,退火温度为230℃,退火速度为-5℃/h,即得到多元高折射率硫系玻璃。

108.该多元高折射率硫系玻璃10μm波长的折射率为2.9766,而当前市面上应用最广的as2se3玻璃在10μm波长的折射率仅为2.7795,该多元玻璃的转变温度为234℃,密度为5.23g/cm3。

109.实施例4

110.本实施例提供一种多元高折射率硫系玻璃的制备方法,包括以下步骤:以5n纯度的ge、sb、se、te、sn和pb单质为原料,按照以下原子百分含量进行配比:

111.ge:15.9at%;

112.sb:20.2at%;

113.se:56.3at%;

114.te:3.1at%;

115.sn:3at%;

116.pb:1.5at%;

117.将石英安瓿烘干并放入0.1wt%镁条,在充满惰性气体的手套箱中称量100g原料,然后将混合均匀的原料分别装入h型双管石英安瓿的两个玻璃原料管中。将石英安瓿抽真空至1.0

×

10-3

pa,然后用氢氧焰熔封石英安瓿。将熔封好的石英安瓿放入双温区蒸馏炉中,冷端温度设为400℃,热端温度设为950℃,进行蒸馏提纯,随后在石英安瓿的提纯玻璃管内得到ge、sb、se、te、sn和pb的提纯物,然后用氢氧焰封断双管。将封装有提纯后原料的石英管放入加热炉中进行高温熔融,加热温度为1000℃,加热时间为24h,加热结束后在石英管内获得熔融物,然后对封装的熔融物降温至400℃后取出石英管风冷固化成型,制得玻璃半成品。最后将玻璃半成品置于退火炉退火,退火温度为225℃,退火速度为-5℃/h,即得到多元高折射率硫系玻璃。

118.该多元高折射率硫系玻璃10μm波长的折射率为2.9301,是以上几种玻璃中较低的,但仍然高于市面上常见硫系玻璃,该玻璃的转变温度为228℃,密度为5.19g/cm3。

119.对比例1

120.以5n纯度的ge、sb、se、te、sn和pb单质为原料,按照以下原子百分含量进行配比:

121.ge:16.9at%;

122.sb:19.2at%;

123.se:53.8at%;

124.te:2.1at%;

125.sn:3at%;

126.pb:5at%;

127.将石英安瓿烘干并放入0.1wt%镁条,在充满惰性气体的手套箱中称量100g原料,然后将混合均匀的原料分别装入h型双管石英安瓿的两个玻璃原料管中。将石英安瓿抽真空至1.0

×

10-3

pa,用氢氧焰熔封石英安瓿。将熔封好的石英安瓿放入双温区蒸馏炉中,冷端温度设为400℃,热端温度设为850℃,进行蒸馏提纯,即在石英安瓿的提纯玻璃管内得到ge、sb、se、te、sn和pb的提纯物,接着用氢氧焰封断双管。将封装有提纯后原料的石英管放入加热炉中进行高温熔融,加热温度为950℃,加热时间为24h。加热结束后在石英管内获得熔融物,对封装的熔融物降温至400℃后取出石英管风冷固化成型,即得到得玻璃半成品。最后将玻璃半成品置于退火炉退火,退火温度为210℃,退火速度为-5℃/h,即得到多元高折射率硫系玻璃。

128.该对比实例所制得的多元高折射率硫系玻璃在10um波长的折射率为3.1624,其红外窗口透过率不到50%,玻璃透过率明显下降,热稳定性也不及实例1的好。

129.对比例2

130.以5n纯度的ge、se、sn单质为原料,按照以下原子百分含量进行配比:

131.ge:20at%;

132.se:70at%;

133.sn:10at%;

134.将石英安瓿烘干并放入0.1wt%镁条,在充满惰性气体的手套箱中称量100g原料,然后将混合均匀的原料分别装入h型双管石英安瓿的两个玻璃原料管中。将石英安瓿抽真空至1.0

×

10-3

pa,用氢氧焰熔封石英安瓿。将熔封好的石英安瓿放入双温区蒸馏炉中,冷端温度设为400℃,热端温度设为850℃,进行蒸馏提纯,即在石英安瓿的提纯玻璃管内得到ge、se、sn的提纯物,接着用氢氧焰封断双管。将封装有提纯后原料的石英管放入加热炉中进行高温熔融,加热温度为850℃,加热时间为24h。加热结束后在石英管内获得熔融物,对封装的熔融物降温至400℃后取出石英管风冷固化成型,即得到得玻璃半成品。最后将玻璃半成品置于退火炉退火,退火温度为290℃,退火速度为-5℃/h,即得到多元高折射率硫系玻璃。

135.该对比实例所制得的多元高折射率硫系玻璃密度为4.42g/cm3,在10um波长的折射率为2.6457,玻璃转变温度为299℃,玻璃后续热压工艺困难。

136.对比例3

137.以5n纯度的ge、sb、se、sn单质为原料,按照以下原子百分含量进行配比:

138.ge:20at%;

139.sb:10at%;

140.se:60at%;

141.sn:10at%;

142.将石英安瓿烘干并放入0.1wt%镁条,在充满惰性气体的手套箱中称量100g原料,

然后将混合均匀的原料分别装入h型双管石英安瓿的两个玻璃原料管中。将石英安瓿抽真空至1.0

×

10-3

pa,用氢氧焰熔封石英安瓿。将熔封好的石英安瓿放入双温区蒸馏炉中,冷端温度设为400℃,热端温度设为850℃,进行蒸馏提纯,即在石英安瓿的提纯玻璃管内得到ge、sb、se、sn的提纯物,接着用氢氧焰封断双管。将封装有提纯后原料的石英管放入加热炉中进行高温熔融,加热温度为850℃,加热时间为24h。加热结束后在石英管内获得熔融物,对封装的熔融物降温至400℃后取出石英管风冷固化成型,即得到得玻璃半成品。最后将玻璃半成品置于退火炉退火,退火温度为240℃,退火速度为-5℃/h,即得到多元高折射率硫系玻璃。

143.该对比实例所制得的多元高折射率硫系玻璃密度为4.75g/cm3,在10um波长的折射率为2.9695,玻璃转变温度为247℃,随着sb掺杂玻璃折射率有所提高,但可调控性不高,可添加其他大原子质量元素进行多元调控。

144.对比例4

145.以5n纯度的ge、te、se、sn单质为原料,按照以下原子百分含量进行配比:

146.ge:20at%;

147.te:10at%;

148.se:60at%;

149.sn:10at%;

150.将石英安瓿烘干并放入0.1wt%镁条,在充满惰性气体的手套箱中称量100g原料,然后将混合均匀的原料分别装入h型双管石英安瓿的两个玻璃原料管中。将石英安瓿抽真空至1.0

×

10-3

pa,用氢氧焰熔封石英安瓿。将熔封好的石英安瓿放入双温区蒸馏炉中,冷端温度设为400℃,热端温度设为850℃,进行蒸馏提纯,即在石英安瓿的提纯玻璃管内得到ge、te、se、sn的提纯物,接着用氢氧焰封断双管。将封装有提纯后原料的石英管放入加热炉中进行高温熔融,加热温度为850℃,加热时间为24h。加热结束后在石英管内获得熔融物,对封装的熔融物降温至400℃后取出石英管风冷固化成型,即得到得玻璃半成品。最后将玻璃半成品置于退火炉退火,退火温度为240℃,退火速度为-5℃/h,即得到多元高折射率硫系玻璃。

151.该对比实例所制得的多元高折射率硫系玻璃在10um波长的折射率为2.9912,随着te掺杂玻璃折射率有所提高,但由于te元素具有较强的金属性,玻璃稳定性较差,需添加其他元素进行弥补。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1