一种高炉渣溜槽防粘结方法与流程

1.本发明属于高炉渣综合利用领域,具体而言,涉及一种高炉渣溜槽防粘结方法。

背景技术:

2.高钛型高炉渣中含有20%~25%的tio2,该炉渣的资源化利用,不但可解决长期堆放的环保问题,还能利用炉渣中的钛资源,提高攀西钛资源利用率,为钛工业的发展提供优质原料。

3.高钛型高炉渣经高温碳化低温氯化工艺后,可制备四氯化钛再进一步制备氯化法钛白粉或海绵钛工艺,实现高钛型高炉渣的综合利用。为节省能源,降低生产成本,高温碳化采用热渣入炉工艺。热态高炉渣从渣罐流出,经入炉溜槽流入矿热炉中,在高温条件下还原碳化生成碳化钛渣。

4.生成过程中有部分高炉渣会残留在溜槽上,无法顺利热装入炉。在装渣量约60吨的情况下,每炉约有5~6吨炉渣会粘结在溜槽上。这些炉渣厚约5~8cm,为防止积渣过多,需进行人工清渣,每次需3~4名工人,花费2小时才能将溜槽清理干净。积渣过多时,还需停止生产专门进行清理,不仅作业量大,还影响生产顺行。另外,溜槽留渣还会减少入炉渣量,影响碳化渣产能,因此,有必要解决该技术难题,提高生产效率。

技术实现要素:

5.本发明公开一种高炉渣溜槽粘结方法,解决了高炉渣热渣入炉过程中溜槽粘结严重、清理难度大的问题。

6.依据本发明,提供一种高炉渣溜槽防粘结方法,包含以下步骤:

7.一种高炉渣溜槽防粘结方法,其特征在于,所述方法包括:在溜槽上涂布防粘结涂料;

8.其中:防粘结涂料包含以下重量百分比的原料:

9.碳化渣除尘灰30~50%、生石灰20~30%、废石墨电极粉20~30%、萤石粉1~5%、添加剂3~5%;

10.将上述原料混合均匀后,加水调成浆料,喷涂在翻渣溜槽表面,喷涂厚度为2~6mm,喷涂后静置1~5h。。

11.根据本发明的一个实施例,所述碳化渣除尘灰,具体为高钛型高炉渣,高温冶炼碳化渣过程中产生的除尘灰,其中粒径《0.045mm的占85%以上。

12.根据本发明的一个实施例,所述生石灰cao含量》80%,其粒径《1mm。

13.根据本发明的一个实施例,所述废石墨电极粉由废旧石墨电极经破碎后粉磨制得,其粒径《0.2mm。

14.根据本发明的一个实施例,所述萤石粉粒径《0.5mm。

15.根据本发明的一个实施例,添加剂为水玻璃、膨润土、木质素磺酸钙中的一种或几种混合物。

16.根据本发明的一个实施例,将上述原料混合均匀后,加水调节成浆料;在翻渣前将浆料喷涂在溜槽表面,喷涂厚度为2~6mm。

17.根据本发明的一个实施例,在渣溜槽热态下进行喷涂,喷涂后静置1~5h。

18.根据本发明的一个实施例,所述喷涂作业为每炉喷补或3~5炉喷补一次。

19.由于采用以上技术方案,本发明与现有技术相比具有如下优点:

20.1.采用本发明的技术方案,通过在溜槽上涂布防粘结涂料,解决了高炉渣热渣入炉过程中溜槽粘结严重、清理难度大的问题;

21.2.采用本发明的技术方法,所述防粘结涂料其原料部分来源于高炉渣提钛生产现场,即可实现废旧物资的有效利用,又可节能减排,有效支撑高炉渣提钛产业化发展;对提高钛资源综合利用率,促进我国钛产业的发展都具有重要的意义。

附图说明

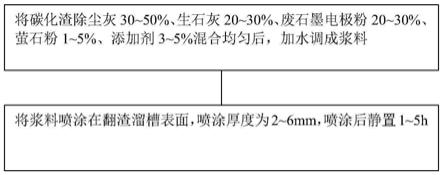

22.图1为依据本发明一种高炉渣溜槽防粘结方法流程图;

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

24.结合图1,本发明提供了一种高炉渣溜槽防粘结方法,包含以下步骤:

25.在溜槽上涂布防粘结涂料;

26.其中:防粘结涂料包含以下重量百分比的原料:

27.碳化渣除尘灰30~50%、生石灰20~30%、废石墨电极粉20~30%、萤石粉1~5%、添加剂3~5%;

28.将上述原料混合均匀后,加水调成浆料,喷涂在翻渣溜槽表面,喷涂厚度为2~6mm,喷涂后静置1~5h。

29.在本发明的一个或多个实施例中,碳化渣除尘灰具体为高钛型高炉渣,高温冶炼碳化渣过程中产生的除尘灰,其中粒径《0.045mm的占85%以上。可以理解的是,此处的除尘灰仅仅作为示例。

30.在本发明的一个实施例中,生石灰cao含量》80%,其粒径《1mm。同样可以理解的是,此处的生石灰的含量也仅仅是作为示例。

31.在本发明的一个实施例中,废石墨电极粉可以由废旧石墨电极经破碎后粉磨制得,其粒径《0.2mm。可以理解的是,其他的石墨电极粉同样也可以用于本发明的技术方案。

32.在本发明的一个实施例中,所述萤石粉粒径应当小于0.5mm。

33.在本发明的一个实施例中,添加剂为水玻璃、膨润土、木质素磺酸钙中的一种或几种混合物。

34.在本发明的一个实施例中,将上述原料混合均匀后,加水调节成浆料;在翻渣前将浆料喷涂在溜槽表面,喷涂厚度为2~6mm。

35.在本发明的一个实施例中,在渣溜槽热态下进行喷涂,喷涂后静置1~5h。

36.在本发明的一个实施例中,所述喷涂作业为每炉喷补或3~5炉喷补一次。

37.以下将以具体的实施例的方式对本发明的技术方案进行进一步的阐述。

38.实施例1

39.使用一种防粘结涂料,该防粘结涂料包含以下重量百分比的原料:碳化渣除尘灰30%、生石灰30%、废石墨电极粉20%、萤石粉5%、添加剂5%。其中,添加剂为30%水玻璃与70%膨润土的混合物。

40.其中,废石墨电极粉利用生产现场废旧石墨电极经破碎粉磨至粒径《0.2mm后制得,生石灰粒径《1mm,萤石粉粒径《0.5mm。将上述原料磨细混匀后,加30%的水制成浆料,在本炉热态高炉渣经溜槽刚入炉之后,采用喷涂机将涂料喷在溜槽表面,喷涂厚度3mm。喷涂后间隔2小时,可直接进行下炉翻渣操作。

41.实施例2

42.使用一种防粘结涂料,该防粘结涂料包含以下重量百分比的原料:碳化渣除尘灰40%、生石灰25%、废石墨电极粉30%、萤石粉2%、添加剂3%。其中,添加剂为40%膨润土与60%木质素磺酸钙的混合物。

43.其中,废石墨电极粉利用生产现场废旧石墨电极经破碎粉磨至粒径《0.2mm后制得,生石灰粒径《1mm,萤石粉粒径《0.5mm。将上述原料磨细混匀后,加40%的水制成浆料,在本炉热态高炉渣经溜槽刚入炉之后,采用喷涂机将涂料喷在溜槽表面,喷涂厚度4mm。喷涂后间隔3小时,可直接进行下炉翻渣操作。

44.实施例3

45.使用一种防粘结涂料,该防粘结涂料包含以下重量百分比的原料:碳化渣除尘灰50%、生石灰20%、废石墨电极粉25%、萤石粉1%、添加剂4%。其中,添加剂为70%木质素磺酸钙与30%膨润土的混合物。

46.其中,废石墨电极粉利用生产现场废旧石墨电极经破碎粉磨至粒径《0.2mm后制得,生石灰粒径《1mm,萤石粉粒径《0.5mm。将上述原料磨细混匀后,加50%的水制成浆料,在本炉热态高炉渣经溜槽刚入炉之后,采用喷涂机将涂料喷在溜槽表面,喷涂厚度5mm。喷涂后间隔4小时,可直接进行下炉翻渣操作。

47.以上实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1