一种固废基重混凝土及其制备方法与用途与流程

1.本发明涉及建筑材料技术领域,特别是涉及一种固废基重混凝土及其制备方法与用途。

背景技术:

2.常规砂石生产的普通混凝土的容重一般在2320~2450kg/m3之间,难以满足如地下抗浮压重工程、防辐射工程、海洋工程等特殊领域工程要求。对此,国内外通常采用容重较大的材料来部分或全部替代普通混凝土中的集料,提高混凝土的容重,得到高比重的混凝土。其中,容重较大的材料主要有铁矿石、铁砂矿、重晶石、铁块、锌块、铅块等,然而这些高比重的材料多为天然矿石及金属制品,在现今建设资源节约型、环境友好型的社会形势下,这些材料不仅价格昂贵,会使生产成本增加,企业效益下降,而且违背了节约资源、保护环境的发展趋势。

3.钢渣作为炼钢过程产生的副产品,形成过程中以渣包铁、铁包渣的方式带入了少量铁质成分,使其比重远高于普通砂石骨料;铁屑是机械加工过程中产生的废渣,一般采用金属回收压块、弃置填埋的方法处理,但是会污染周边环境,同时占用宝贵土地资源。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种固废基重混凝土及其制备方法与用途,用于解决现有技术中的问题。

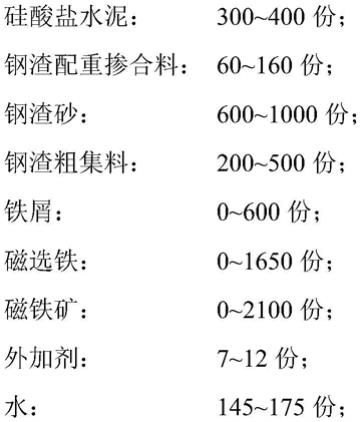

5.为实现上述目的及其他相关目的,本发明一方面提供一种固废基重混凝土,按质量份计,包括如下原料组分:

[0006][0007]

其中,铁屑、磁铁矿与磁选铁三种组分中一种或多种组分的质量份数之和为2000~2300份。

[0008]

优选地,所述硅酸盐水泥为普通硅酸盐水泥。

[0009]

优选地,所述外加剂为聚羧酸系减水剂。

[0010]

优选地,所述钢渣配重掺合料粒径为0.08~0.2mm,密度为3.4~3.7g/cm3,游离钙含量<3%。

[0011]

优选地,所述钢渣砂粒径为0.2~0.8mm,密度为3.4~3.7g/cm3,游离钙含量<3%。

[0012]

优选地,所述钢渣粗集料粒径为不大于15mm,密度为3.4~3.7g/cm3,游离钙含量<3%。

[0013]

优选地,所述铁屑为粒径不大于5mm的颗粒状铁屑和/或3~5cm的长条状铁屑,密度为5.5~6.0g/cm3。

[0014]

优选地,所述磁选铁粒径为5~10mm,密度为5.0~5.5g/cm3。

[0015]

优选地,所述磁铁矿密度≥4.2g/cm3。

[0016]

本发明另一方面提供所述的固废基重混凝土的制备方法,包括以下步骤:

[0017]

(1)计量、混匀:称量水泥、钢渣配重掺合料,混合均匀,得胶凝材料;

[0018]

(2)搅拌:加入钢渣砂、钢渣粗集料、铁屑、磁选铁、磁铁矿及部分步骤(1)混匀的胶凝材料,加入外加剂,混合搅拌,再加入余下胶凝材料并加水搅拌,得固废基重混凝土;

[0019]

优选地,步骤(1)中所述混合均匀于密闭搅拌器中进行。

[0020]

优选地,步骤(2)中所述外加剂稀释后使用。

[0021]

优选地,步骤(2)中所述混合搅拌采用卧式搅拌机搅拌。

[0022]

优选地,步骤(2)中所述卧式搅拌机混合搅拌时间为25~35秒。

[0023]

优选地,步骤(2)中所述加水搅拌为匀速加水搅拌。

[0024]

优选地,步骤(2)中所述加水搅拌时间为40~60秒。

[0025]

本发明还提供一种如上所述固废基重混凝土用于制备混凝土试块的方法,将固废基重混凝土送入模具,振动,养护,得混凝土试块。

[0026]

优选地,所述磨具为混凝土试模;所述混凝土试模规格为100*100*100,

[0027]

优选地,所述振动于振动台上进行;所述振动时间为4~8秒。

[0028]

优选地,所述养护在养护窑中进行;所述养护条件为:温度为20

±

5℃,湿度>75%。

[0029]

本发明还提供一种如上所述固废基重混凝土在抗浮压重工程、防辐射工程、海洋工程领域的用途。

[0030]

如上所述,本发明的固废基重混凝土及其制备方法与用途,具有以下有益效果:

[0031]

(1)本发明固废基重混凝土以冶金固废钢渣加工处理过程的产物钢渣、磁选铁,以及机械加工过程产生的废弃物铁屑制备配重掺合料,充分发挥了钢渣、铁屑等高比重的优势,节约铁矿石、重晶石等天然资源,协同消纳钢渣、铁屑,使变废为宝。

[0032]

(2)本发明固废基重混凝土以0.08-0.2mm钢渣作配重掺合料,一方面可发挥钢渣潜在活性替代部分水泥节约成本,另一方面可提升混凝土中水泥浆体比重进一步保证混凝土比重指标。

具体实施方式

[0033]

为了使本发明的发明目的、技术方案和有益技术效果更加清晰,以下结合实施例对本发明进行进一步详细说明,熟悉此技术的人士可由本说明书所揭露的内容容易地了解

本技术发明的其他优点及功效。

[0034]

本发明提供一种固废基重混凝土,所述固废基重混凝土是以钢渣砂、钢渣粗集料、磁选铁、机加工铁屑部分或全部取代铁矿石制备重混凝土,提高了混凝土的韧性和强度,而且节约资源,降低成本。

[0035]

本发明第一方面提供一种固废基重混凝土,按质量份计,包括如下组分:

[0036][0037]

其中,铁屑、磁铁矿与磁选铁三种组分中一种或多种组分的质量份数之和为2000~2300份。

[0038]

本发明所提供的固废基重混凝土中,按质量份计,硅酸盐水泥可以为300~400份,例如为300~320份、320~340份、340~360份、360~380份或380~400份。硅酸盐水泥为普通硅酸盐水泥,例如为po 42.5级硅酸盐水泥。普通硅酸盐水泥是由硅酸盐水泥熟料,5~20%的混合材料和适量石膏磨细而制成的水硬性凝胶材料,具有强度高、耐磨性好、抗冻性好的特点

[0039]

本发明所提供的固废基重混凝土中,按质量份计,钢渣配重掺合料可以为60~160份,例如为60~80份、80~100份、100~120份、120~140份或140~160份。钢渣配重掺合料粒径为0.08~0.2mm,密度为3.4~3.7g/cm3,游离钙含量<3%。钢渣配重掺合料可以增加新拌混凝土的流动性、黏聚性、保水性、改善混凝土的可泵性,同时提高混凝土的强度和耐久性。

[0040]

本发明所提供的固废基重混凝土中,按质量份计,钢渣砂可以为600~1000份,例如为600~700份、700~800份、800~900份或900~1000份。钢渣砂粒径为0.2~0.8mm,密度为3.4~3.7g/cm3,游离钙含量<3%。粒径为0.2~0.8mm的钢渣砂可以发挥“滚珠”的效用,改善重混凝土的拌合性和流动性。

[0041]

本发明所提供的固废基重混凝土中,按质量份计,钢渣粗集料可以为200~500份,例如为200~300份、300~400份或400~500份。钢渣粗集料粒径为不大于15mm,密度为3.4~3.7g/cm3,游离钙含量<3%。钢渣粗集料表面粗糙多孔具有微活性,可以与混凝土其他组分充分粘结。

[0042]

本发明所提供的固废基重混凝土中,按质量份计,铁屑可以为0~600份,例如为0~100份、100~200份、200~300份、300~400份、400~500份或500~600份。铁屑为颗粒状

铁屑和/或长条状铁屑,密度为5.5~6.0g/cm3。颗粒状铁屑的粒径为不大于5mm,例如为不大于1mm、1~2mm、2~3mm、3~4mm或4~5mm。长条状铁屑规格可以为3~5cm,例如为3~3.5cm、3.5~4cm、4~4.5cm或4.5~5cm。铁屑为机械加工过程产生的废弃物,因机械加工过程具有不同的形态,可增加与混凝土颗粒之间机械啮合力,部分纤维状铁屑可与混凝土组分胶结,减缓材料内部微裂缝的扩展,提升混凝土的韧性与强度。

[0043]

本发明所提供的固废基重混凝土中,按质量份计,磁选铁可以为0~1650份,例如为0~300份、300~600份、600~900份、900~1200份、1200~1500份或1500~1650份。磁选铁粒径为5~10mm,密度为5.0~5.5g/cm3。

[0044]

本发明所提供的固废基重混凝土中,按质量份计,磁铁矿为0~2100份,例如为0~500份、500~1000份、1000~1500份、1500~2000份或2000~2100份。磁铁矿密度≥4.2g/cm3。

[0045]

本发明所提供的固废基重混凝土中,按质量份计,外加剂可以为7~12份,例如为7~8份、8~9份、9~10份、10~11份或11~12份。外加剂为聚羧酸系减水剂,例如为hpwr-r型聚羧酸高效减水剂。

[0046]

本发明另一方面提供一种固废基重混凝土的制备方法,包括如下步骤:

[0047]

(1)计量、混匀:称量水泥、钢渣配重掺合料,混合均匀,得胶凝材料;

[0048]

(2)搅拌:加入钢渣砂、钢渣粗集料、铁屑、磁选铁、磁铁矿及部分步骤(1)混匀的胶凝材料,加入外加剂,混合搅拌,再加入余下的胶凝材料并加水搅拌,得固废基重混凝土。

[0049]

本发明所提供的固废基重混凝土的制备方法中,步骤(1)中水泥与钢渣配重掺合料在密闭搅拌器中进行混合搅拌,搅拌至均匀。

[0050]

本发明所提供的固废基重混凝土的制备方法中,步骤(2)中外加剂稀释后使用,外加剂与水1:1稀释。步骤(2)中混合搅拌采用卧式搅拌机进行搅拌。混合搅拌时间为25~35秒;加水搅拌时间为40~60秒;加水搅拌采用匀速加水搅拌。步骤(2)中的搅拌方式可以使物料搅拌均匀,防止骨料结团产生。优选步骤(2)中先加入1/2的胶凝材料,再加入剩余1/2的胶凝材料。

[0051]

本发明第三方面提供一种如上所述固废基重混凝土用于制备混凝土试块的方法,将固废基重混凝土送入模具,振动,养护,得混凝土试块。

[0052]

本发明所提供的固废基重混凝土用于制备混凝土试块的方法中,磨具为混凝土试模;混凝土试模规格为100*100*100。振动于振动台上进行;振动时间为4~8秒。养护在养护窑中进行;养护条件为:温度为20

±

5℃;湿度>75%。

[0053]

本发明第四方面提供一种如上所述固废基重混凝土在抗浮压重工程、防辐射工程、海洋工程领域的用途

[0054]

本发明固废基重混凝土以钢渣、磁选铁、机加工铁屑为研究对象,利用钢渣高比重、微表观活性特点作为一种配重型水泥掺和料,又由于钢渣表面多棱角加之铁屑形状复杂,导致混凝土拌和过程骨料间滚动摩擦力较大不易搅拌均匀,而加入的粒径为0.2~0.8mm的钢渣砂可以发挥“滚珠”的效用,改善重混凝土的拌合性和流动性,同时以钢渣、磁选铁、机加工铁屑部分或全部替代铁矿石制备重混凝土,可降低产品生产成本,提升产品市场竞争力,利用钢渣、钢渣破碎磁选得到的磁选铁及机加工过程的铁屑,是变废为宝的体现,契合循环经济利用政策,具有良好的产业化前景。

[0055]

下面通过实施例对本发明予以进一步说明,但并不因此而限制本发明的范围。

[0056]

实施例

[0057]

实施例中各组分质量份如表1所示:

[0058]

表1

[0059][0060][0061]

各实施例及对比例分别按照上述表1的质量份数称量硅酸盐水泥、钢渣配重掺合料,放入密闭搅拌器混合均匀,得胶凝材料,取出放置一旁备用;称量配重材料钢渣砂、钢渣粗集料、铁屑、磁选铁、磁铁矿,与制得的一半量的胶凝材料在稀释的聚羧酸减水剂下进行均匀搅拌25-35秒后,稀释的聚羧酸减水剂为与水1:1稀释,之后再加入另一半胶凝材料并匀速加水搅拌40-60秒,得固废基重混凝土;将搅拌好的混合物料送入100*100*100的混凝土试模,放在振动台上振动4-8秒,将混凝土试块随模具送入养护窑养护,得固废基重混凝土试块。

[0062]

将上述各实施例及对比例制备的试块样品参照gb/t50081-2002《普通混凝土力学性能试验方法标准》、gb/t 50080-2016《普通混凝土拌合物性能试验方法标准》对试验组样品比重、塌落度及28d抗压强度进行检测。性能结果如表2所示。

[0063]

表2

[0064]

序号比重/kg/m328d抗压强度/mpa塌落度/mm实施例1343035.7180实施例2347039.2180实施例3358040.1185实施例4361045.1200对比例1338034.9165对比例2348036.7175

[0065]

由表1、表2数据可知,利用钢渣、磁选铁、铁屑一种或几种部分或全部取代铁矿石制备得到比重3.3t/m3以上等级重混凝土,且制得的混凝土试块均具有较好的力学性能。由实施例1~4及对比例1可知,以钢渣、铁屑或磁选铁中的一种或多种组合来部分或全部替代磁铁矿制备重混凝土是可行的,配重混凝土的比重、28d抗压强度及塌落度指标均较优;由

对比例1、2可知,以钢渣配重掺合料取代部分硅酸盐水泥,可进一步补充混凝土重量并节约部分水泥。

[0066]

综上所述,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0067]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1