一种高温度稳定性镍锌铁氧体材料及其制备方法和应用与流程

1.本发明涉及分析材料领域,具体涉及一种高温度稳定性镍锌铁氧体材料及其制备方法和应用。

背景技术:

2.铁氧体材料是20世纪40年代发展起来的一种新型的非金属磁性材料,被广泛应用于晶体振荡器、小信号的处理、高频传输电感器件等通信领域的电路模块设计中。

3.在通信领域、尤其是军工通信领域中,铁氧体材料的一般应用环境温度在-55℃到125℃,使用频率可达100mhz。然而,现有的铁氧体材料,普遍存在高低温电感变化率大、高频信号失真、高频损耗大的缺点,不能很好的适应军工领域高稳定性的要求;随着通信领域对此类产品的温度稳定性要求越来越高,现有的常规已经不能满足使用要求。

技术实现要素:

4.因此,本发明实施例提供了一种高温度稳定性镍锌铁氧体材料及其制备方法和应用,以解决上述背景技术中存在的问题。本发明提供的方法通过控制特定的工艺参数,降低了成品铁氧体材料高低温的电感变化率,提高了高频电性能的稳定性,并提高了成品铁氧体材料的质量一致性。

5.为了实现上述目的,本发明实施例提供以下技术方案:

6.第一方面,本发明实施例提供了一种高温度稳定性镍锌铁氧体材料的制备方法,其包括以下步骤:

7.s1、称取原料,原料包括主配方原料和掺杂原料,其中,主配方原料按其总物质的量的百分比计包括:fe2o

3 54.0mol%~54.5mol%,nio 30.5mol%~31.5mol%,zno 14.5molt%~15.0mol%,余量为不可避免的杂质;

8.掺杂原料按原料的总质量的百分比计包括:co2o

3 0.45wt%~0.475wt%、baco

3 0.1wt%~0.2wt%、lico

3 0.1wt%~0.125wt%、mnco

3 0.2wt%~0.6wt%;

9.s2、将主配方原料与掺杂原料混合后置于炉中,由室温以1.5~2.5℃/s的速率升温至1010℃~1020℃后保温2h~4h,然后冷却至室温,得到预烧结坯料;

10.s3、将预烧结坯料磨至粒径在1.0~5.0μm之间占80%~90%,得到预烧结粉料;

11.s4、将预烧结粉料制成所需形状的坯件后,置于炉中,由室温升温至1105℃~1120℃后保温3~4h,后冷却至室温,得到高温度稳定性镍锌铁氧体材料。

12.优选地,s1中,掺杂原料还包括tio2。

13.优选地,s2中,冷却的方式为:

14.炉内自由降温至200℃~220℃以下,然后打开炉门,自由冷却至室温。

15.优选地,s3中,磨预烧结坯料的方式为球磨,采用3kg~30kg钢球球磨罐,加水为球磨介质,加入重量比例为钢球:预烧结坯料:水=3:1:(1.2~1.5);球磨时间为20~24h。

16.优选地,s4中,升温的速率为1.2~1.8℃/s。

17.优选地,s4中,冷却的方式为:

18.炉内自由降温至150℃以下,然后打开炉门,自由冷却至室温。

19.第二方面,本发明实施例提供了一种高温度稳定性镍锌铁氧体材料,其是由上述方法制备得到。

20.优选地,上述高温度稳定性镍锌铁氧体材料的磁导率μi为21~28;

21.上述高温度稳定性镍锌铁氧体材料在-55℃到85℃工作环境下的温度系数α

μ

为(60~88)

×

10-6

/℃。

22.优选地,上述高温度稳定性镍锌铁氧体材料在30mhz、单匝测试环境下的品质因数q≥120。

23.第三方面,本发明实施例提供了上述高温度稳定性镍锌铁氧体材料在通信设备电子器件中的应用。

24.与现有技术相比,本发明至少具有以下有益效果:

25.(1)本发明通过在过铁配方中加入nio来提升铁氧体材料的高频q性能值,同时结合zno的协同作用,可进一步提升磁导率性能。

26.(2)本发明通过在主配方的基础上添加温度稳定性高、对降低温度峰值波动、提高频率特性有利,且对磁导率、q和居里温度等参数影响不大的掺杂材料,以确保各项性能指标的实现;尤其的,加入特定量的co2o3,可以产生感生各向异性,有利于提高截止频率,降低损耗;另一方面,加入co2o3后,由于co

3+

的存在,将会在μ

i-t曲线上呈现第二峰,有利于改善温度特性;加入特定量的mno2,可显著降低烧结温度,增大晶壁厚度,提高阻抗值,改善介电常数、提高铁氧体材料的高频特性;加入特定量的baco3,有利于降低烧结温度,抑制晶粒增长,显著提高截止频率;还可加入lico3、tio2等杂质以进行温度曲线的调整。

27.(3)镍锌铁氧体的预烧温度跟尖晶石晶粒的结构密切相关,温度过高容易形成晶粒的不连续生长,造成晶粒过大或者不均,严重影响磁性能;温度过低使烧结密度下降,损耗增大;而本发明通过特定的预烧结工艺,既保存了原材料活性又通过初步固相反应增加了原材料的收缩,提高了材料的生坯密度、降低了产品的烧结温度从而降低温度系数;结合细化预烧结坯料的粒度,使预烧结粉料的晶粒细致易于粉料加工、成型、烧结时保持晶粒活性更利于固相反应得到更优性能的铁氧体材料;本发明提供的铁氧体材料为高频、宽温使用、高温度稳定性材料,为避免高频损耗过大,晶粒不易生长过大,而本发明通过控制烧结工艺,得到了性能优良的铁氧体材料。

28.(4)本发明提供的高温度稳定性镍锌铁氧体材料,工作中不容易被环境温度所影响,温度稳定性和高频电性能满足机载晶体滤波器、信号接收器等的宽温使用要求,目前与未来均在通信领域中具有广阔的应用前景。

附图说明

29.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

30.图1为实施例2-a的电感-温度曲线图;

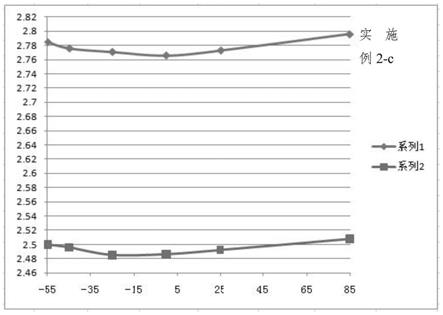

31.图2为实施例2-c的电感-温度曲线图;

32.图3为铁氧体材料a的电感-温度曲线图;

33.图4为铁氧体材料b的电感-温度曲线图;

34.图5为球磨后实施例3粉料粒度分布情况。

35.图1~4中,系列1、系列2均分别指代采用同一配方制出的多个铁氧体材料样品中的随机一个。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明请进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

37.在本发明的描述中,若存在术语“包括”、“具有”以及它们的任何变形,其意图皆在于覆盖不排他的包含,例如,包括了一系列步骤或单元的过程、方法、系统、产品或设备不必限于已明确列出的那些步骤或单元,而是还可包含虽然并未明确列出的但对于这些过程、方法、产品或设备固有的其它步骤或单元,或者基于本发明构思进一步的优化方案所增加的步骤或单元。

38.实施例1

39.本实施例具体包括实施例1-a、1-b、1-c三组实施例,该三组实施例同时进行,用以详细的说明本发明在主配方选择方面的有益效果。

40.1、主配方的选择:

41.实施例1-a~c主配方均采用过铁配方,fe2o3的摩尔比含量≥50%,nio、zno摩尔比例按(ni0.68zn0.32)

1-x

(fe2o3)

1+x

来进行配比。依据理论研究:当x》0时,密度随x值的增加而下降,从而引起μi值的下降;当x《0时,会产生非磁性相,也会导致μi下降。在铁的配方选择上采用过铁配方,综合考虑此配方对磁导率和q值、及温度系数的影响,考虑高频使用和低磁导率要求,增加nio含量有提高高频q性能值的作用,但是添加过量后会降低磁导率,因此需要适当的zno来提高磁导率性能。

42.2、主配方的设计:

43.铁氧体的起始磁导率μi随温度的变化通常会出现一个或两个峰值,即电感或磁导率随温度变化的峰值,它与磁晶各向异性常数k1、磁致伸缩系数λs、内应力σi的乘积呈反比,因此磁导率μi实际就是温度的复杂函数。确定主配方中fe2o3的摩尔百分含量考虑》50%,采用过铁配方,因为fe

2+

的补偿作用,使μi~t曲线向负温移动,当含量适当时,在两峰之间的温度范围可出现较平坦的区域,从而获得较低温度系数的材料性能。

44.实施例1-a~c通过进一步实验,确定了主配方原料中各组分按主配方原料总物质的量的百分比计为:fe2o

3 54.0mol%~54.5mol%,nio 30.5mol%~31.5mol%,zno 14.5molt%~15.0mol%(若有余量,则为不可避免的杂质)时,性能最佳。该次实验还设有对比例1、2、3,三组对比例所用的主配方原料与实施例1-a~c均相同,但配比不同。

45.下表1为由实施例1-a、1-c与对比例1、2、3提供的主配方的性能对比。

46.表1-实施例1-a、1-c与对比例1~3主配方性能对比

[0047][0048][0049]

上表1证明了前文的结论,即主配方原料中各组分按主配方原料总物质的量的百分比计为:fe2o

3 54.0mol%~54.5mol%,nio 30.5mol%~31.5mol%,zno 14.5molt%~15.0mol%(若有余量,则为不可避免的杂质)时,性能最佳。需要说明的是,实施例1-b也进行了相同的实验,其结果与实施例1-a、1-c均基本相同,完全满足本技术所期望的技术效果。

[0050]

本技术实施例1-a~c与对比例1~3的主配方原料选择相同。原料fe2o3选择首钢高纯铁(纯度99.5%),nio采用陕西歧山晨光化工有限公司生产的氧化镍(纯度99.43%),zno采用大连生产的氧化锌(纯度99.74%)。

[0051]

实施例2

[0052]

本实施例具体包括实施例2-a、2-b和2-c三组实施例,该三组实施例同时进行,用以详细的说明本发明在掺杂元素的选择与设计方面的有益效果。由于在实施例1中,实施例1-c提供的主配方性能相较于实施例1-a和1-b更加出色,故本实施例中选用实施例1-c提供的主配方进行实验。

[0053]

1、掺杂元素的选择:

[0054]

本实施例通过联合掺杂改善材料宽温性能,具体来说是降低温度系数、改善材料在-25℃的峰值曲线,拉平温度变化率。掺杂是指在铁氧体中加入一定种类和含量的添加剂来改善铁氧体的显微结构,以达到提高磁性能的目的。实施例2-a~c确定主配方fe-ni-zn的含量配比后,通过选择添加杂质的种类和含量改善晶体结构,优选温度稳定性高的材料。选择对降低温度峰值波动、提高频率特性有利,且对磁导率、q和居里温度等参数影响不大的掺杂材料,以确保各项性能指标的实现。实施例2-a~c添加了co2o3、baco3、lico3、mnco3作为杂质;添加co2o3的作用:在主配方中添加少量的钴,可以产生感生各向异性,有利于提高截止频率,降低损耗,另一方面由于co

3+

的存在,将会在μ

i-t曲线上呈现第二峰,有利于改善温度特性;添加mno2的作用:降低烧结温度,增大晶壁厚度,提高阻抗值;添加剂baco3的作用:降低烧结温度,抑制晶粒增长,提高截止频率。

[0055]

可选的,掺杂原料还包括tio2。

[0056]

2、掺杂元素的设计:

[0057]

实施例2-a~c确定co

3+

、mn

2+

、ba

2+

为主要掺杂元素。在主配方中添加适量的co

3+

,可以产生感生各向异性,有利于提高截止频率,降低损耗;另一方面由于co

3+

的存在,将会在μ

i-t曲线上呈现第二峰,有利于改善温度特性。添加mn

2+

可降低烧结温度,增大晶壁厚度,提高阻抗值。添加ba

2+

可降低烧结温度,抑制晶粒增长,能够提高截止频率。掺杂元素还包括li

2+

,以进一步调整温度曲线。

[0058]

本实施例通过实验,确定了两种通过掺杂改善材料性能的方式,具体为:

[0059]

a、调整co

3+

含量;减少co

3+

含量,温度曲线会趋向平缓但是高频的q值会有一定的下降;

[0060]

b、增加mnco3的含量;mnco3有增大晶壁厚度,提高阻抗值的作用,改善介电常数、提高磁心的高频特性。

[0061]

下表2为实施例2-a、2-c与对比例4、5、6的各掺杂杂质含量,单位均为占铁氧体粉料总配方的质量百分比。

[0062]

表2-实施例2-a、2-c与对比例4-6的各杂质含量

[0063]

杂质对比例4实施例2-a对比例5实施例2-c对比例6co2o30.50.450.40.4750.425baco30.10.20.150.10.125lico30.10.10.10.10.1mnco310.20.20.60.2tio2//0.1/0.05

[0064]

将对比例4~6与实施例2-a、2-c提供的预烧结粉料1105℃/3.5h烧结制成7

×4×

2的铁氧体材料样环,测试电性能是否符合现有镍锌磁导率20材料特性。测试结果如下表3所示。

[0065]

表3-实施例2-a、2-c与对比例4~6的电性能测试结果

[0066][0067]

经过多次制样、烧结、测试,实施例2-a、2-c在室温下测试电性能符合现有镍锌磁导率20材料特性。

[0068]

将对比例4~6与实施例2-a、2-c提供的预烧结粉料1105℃/3.5h烧结制成7

×4×

2的铁氧体材料样环,测试比较温度系数。结果如下表4所示。

[0069]

表4-实施例2-a、2-c与对比例4~6的温度系数

[0070][0071][0072]

通过多次重复实验,得出结论:实施例2-a与实施例2-c相比于对比例4~6,温度系数α

μ

明显更小,均小于100;且一致性更佳,变化率在1.0%左右;在温度系数方面表现出相较于nxo-20常规材料的显著提高。

[0073]

分别使用实施例2-a与实施例2-c提供的铁氧体配方制出多个铁氧体材料样品,两个配方各随机挑选两个铁氧体材料样品,均分别记为系列1和系列2;对两个配方的系列1与系列2的电感-温度曲线图均分别进行测定,两个配方的结果分别如图1和图2所示。

[0074]

另取两种现有铁氧体材料,分别记为铁氧体材料a和铁氧体材料b,其中,铁氧体材料a主配方常规,还掺杂了co2o

3 0.6wt%,baco

3 0.1wt%,lico

3 0.1wt%;铁氧体材料b主配方常规,还掺杂了co2o

3 0.55wt%,baco

3 0.15wt%,lico

3 0.1wt%;分别采用铁氧体材料a和铁氧体材料b的配方制出多个铁氧体材料样品,两个配方各随机挑选两个铁氧体材料样品,均分别记为系列1和系列2;对两个配方的系列1与系列2的电感-温度曲线图均分别进行测定,两个配方的结果分别如图3和图4所示

[0075]

结合前文所述与图1~4可知:

[0076]

得益于添加了mnco3,实施例2-a提供的铁氧体材料在-25℃到60℃时的电感随温度变化的曲线较平缓,证明加mn

2+

调整温度特性有效。

[0077]

虽然实施例2-a通过减少co

3+

含量,使温度曲线趋于平缓,但在-25℃仍然存在较为明显的电感最低值;相比之下,实施例2-c通过进一步优化配方,使其电感随温度变化的曲线更加平缓,显示出更为优秀的温度特性。不过,实施例2-a与实施例2-c提供的铁氧体材料整体上均能完全满足本技术所期望的技术效果,相较于现有材料,温度曲线二峰平缓、变化率明显优于铁氧体材料a与铁氧体材料b,在温度特性方面均体现出显著优势。

[0078]

需要说明的是,实施例2-b也进行了上述的一系列实验,结果与实施例2-a和实施例2-c均基本相同,整体上同样完全能够满足本技术所期望的技术效果。

[0079]

本实施例通过大量的掺杂试验、重复试验、性能测试,以确保材料各项性能指标的实现,得出最优的掺杂杂质种类及含量配方包括co2o

3 0.45wt%~0.475wt%、baco

3 0.1wt%~0.2wt%、lico

3 0.1wt%~0.125wt%、mnco

3 0.2wt%~0.6wt%,用量均以铁氧体原料总质量的百分比计。

[0080]

实施例3

[0081]

铁氧体最关键的工艺是烧结工艺,掌握合适的升温曲线和升温速率是得到性能稳定优良的铁氧体材料的关键因素。其次,细化粉粒,适当增大成型压力也是得到性能优良的铁氧体材料的重要因素。本实施例重点在于对铁氧体材料制备时的工艺进行特定的调整与控制,以使成品得到更加优秀的综合性能。

[0082]

1、坯料预烧工艺调整与控制:

[0083]

本实施例通过试验比对采用了特定的坯料预烧工艺,因为镍锌铁氧体的预烧温度跟尖晶石晶粒的结构密切相关,温度过高容易形成晶粒的不连续生长,造成晶粒过大或者不均,严重影响磁性能;温度过低使烧结密度下降,损耗增大,因此预烧温度确定1010℃~1020℃,采用箱式炉空气烧结,1.5~2.5℃/s缓慢自由升温,设定温度下保温2~4小时,缓慢自由降温,自由降温的具体操作是:炉内自由降温至200℃~220℃以下,然后打开炉门、自由冷却至室温。在此预烧条件下,既保存了原材料活性又通过初步固相反应增加了原材料的收缩,提高了材料的生坯密度、降低了产品的烧结温度从而降低温度系数。

[0084]

2、粉料球磨工艺调整与控制:

[0085]

本实施例采用球磨的方式细化预烧坯料粒度,球磨工艺采用3kg~30kg钢球球磨罐,加净化水为球磨介质,加入重量比例为:钢球:料:水=3:1:(1.2~1.5),球磨时间经对

比确定为20~24小时。球磨结束后,测定粉料粒度分布情况,如图5所示。

[0086]

通过图5可知,经过上述球磨工艺处理后,粉料粒径分布在1.0~5.0μm之间占80%~90%,经验证在此范围内的晶粒细致易于粉料加工、成型、烧结时保持晶粒活性更利于固相反应得到更优性能的铁氧体材料。

[0087]

3、烧结工艺调整与控制:

[0088]

球磨后,将预烧结粉料采用3t~63t机床压制成外径

×

内径

×

高度为(5

×

2.5

×

1.5)(45

×

26

×

10)环形磁心坯件。本实施例提供的铁氧体材料为为高频、宽温使用、高温度稳定性材料,为避免高频损耗过大,晶粒不易生长过大,所以烧结温度需要控制在较低的范围内,经过多次实验,将烧结温度控制为1105℃~1120℃,1.2~1.8℃/s缓慢自由升温,保温时间3h~4h,自由降温(具体为炉内自由降温至150℃以下,然后打开炉门,自由冷却至室温)。

[0089]

经多次实验,采用实施例1-a~c任意一例与实施例2-a~c任意一例组成总配方,采用实施例3确定的烧结工艺,均可得到磁导率μi:21~28;品质因数:q≥120(30mhz,单匝测试);-55℃到85℃工作环境下温度系数α

μ

:(60~88)

×

10-6

/℃的性能优良的铁氧体材料。

[0090]

最后,提供部分现阶段国内外现有的、磁导率相近的镍锌铁氧体材料与本发明实施例提供的高温度稳定性镍锌铁氧体材料的性能对比,如下表5所示。

[0091]

表5-部分国内外现有镍锌铁氧体材料的性能对比

[0092][0093][0094]

根据表5提供的数据,结合前文中各实施例中各个实验的结果可知,本发明得到的

高温度稳定性镍锌铁氧体材料,领先国内外现状,工作中不容易被环境温度所影响,温度稳定性和高频电性能满足机载晶体滤波器、信号接收器等的宽温使用要求。

[0095]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述;这些未明确写出的实施例,也都应当认为是本说明书记载的范围。

[0096]

上文中通过一般性说明及具体实施例对本发明作了较为具体和详细的描述。应当指出的是,在不脱离本发明构思的前提下,显然还可以对此具体实施例作出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1