一种含有氧化铝涂层的高密度C/C-SiC复合材料坩埚的制作方法

一种含有氧化铝涂层的高密度c/c-sic复合材料坩埚

技术领域

1.本发明涉及一种含有氧化铝涂层的高密度c/c-sic复合材料坩埚,属于单晶硅拉制炉用热场部件技术领域。

背景技术:

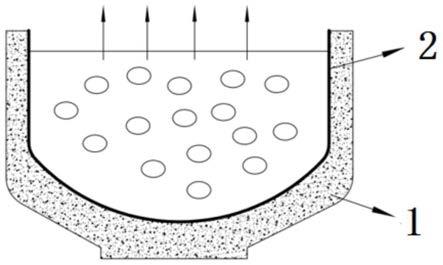

2.目前,利用直拉法生产单晶硅过程中,盛装多晶硅的石英坩埚安放在炭/炭复合材料坩埚内(如图1所示),其中石英坩埚用来承载硅料以保证硅料的纯度,炭/炭复合材料坩埚用来承载石英坩埚以提供强度支撑。在拉晶工况下使得石英坩埚与炭/炭复合材料坩埚之间结合很紧密,只能采用敲碎旧石英坩埚并换上新的石英坩埚后方可进行下一炉的拉制,因此,一方面会对炭/炭复合材料坩埚造成机械损伤,降低了炭/炭复合材料坩埚的使用寿命;同时,每炉次将消耗1件石英坩埚。随着坩埚尺寸的不断增加和石英坩埚原材料的逐步减少,炭/炭复合材料坩埚和石英坩埚在单晶硅生产中所占成本将会持续增加,进而造成当前单晶硅拉制炉生产出的单晶硅成本偏高。

3.专利cn 103102170 a公开了一种新型炭/炭复合材料坩埚,包括涂于炭/炭复合材料坩埚基体上的sic涂层和si3n4涂层,使坩埚可利用次数显著上升,寿命明显提高,但si3n4涂层表面较为粗糙,且对硅有一定的润湿性,在单晶硅的生产过程中有破坏si3n4涂层的风险;专利cn 102731119 a公开了一种制备工艺简单、耐硅蒸汽侵蚀的碳/碳/碳化硅复合材料坩埚及制备方法,特征在于在预制体表面采用化学气相渗透法进行热解碳和碳化硅交替增密或者混合增密至1.30~2.50g/cm3,大幅度提高了炭/炭坩埚的使用寿命,但不能替换传统的石英坩埚加炭/炭坩埚的生产模式,制备成本较高。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种含有氧化铝涂层的高密度c/c-sic复合材料坩埚,所述复合材料坩埚既具有支撑作用又可保证熔融硅纯度,避免了石英坩埚的使用,延长了复合材料坩埚的使用寿命,降低了单晶硅拉制成本,解决了现有技术中必须同时使用石英坩埚和炭/炭复合材料坩埚拉制单晶硅所带来的问题。

5.本发明的目的是通过以下技术方案实现的。

6.一种含有氧化铝涂层的高密度c/c-sic复合材料坩埚,所述复合材料坩埚包括坩埚本体以及涂覆在坩埚本体内表面的氧化铝涂层;

7.所述坩埚本体是通过化学气相渗透(cvi)工艺、树脂浸渍炭化工艺以及前驱体浸渍裂解(pip)工艺依次对炭纤维预制体进行热解炭、树脂炭以及碳化硅增密处理获得的体积密度为1.8g/cm3~2.0g/cm3的c/c-sic复合材料;其中,炭纤维预制体的体积密度为0.3g/cm3~0.6g/cm3,热解炭增密至1.0g/cm3~1.2g/cm3,树脂炭增密至1.4g/cm3~1.6g/cm3,碳化硅增密至1.8g/cm3~2.0g/cm3;

8.所述氧化铝涂层的成分以γ-al2o3为主。

9.进一步地,炭纤维预制体为轴向炭纤维无纬布/炭网胎复合铺层与环向炭纤维连

al2o3为主,与pip工艺获得的非晶型sic具有良好的适配性,结合强度高,同时,氧化铝涂层在单晶硅拉制过程中不会引入杂质成分,保证了拉制单晶硅过程中熔融硅的纯度,满足单晶硅拉制的需求。

21.(5)本发明所述复合材料坩埚中,选用轴向炭纤维无纬布/炭网胎复合铺层与环向炭纤维连续缠绕层交替叠加针刺形成的炭纤维预制体,相对于其他编织形式的预制体,环向连续纤维的引入,提高了复合材料的环向拉伸强度,进一步提高了复合材料坩埚的使用寿命。

附图说明

22.图1为现有技术中炭/炭复合材料坩埚与石英坩埚共同作用下拉制单晶硅时的结构示意图。

23.图2为实施例中制备的含有氧化铝涂层的高密度c/c-sic复合材料坩埚的结构示意图。

24.图3为实施例1中制备的坩埚本体表面的x射线衍射(xrd)谱图。

25.图4为实施例1中制备的含有氧化铝涂层的高密度c/c-sic复合材料坩埚内表面的x射线衍射(xrd)谱图。

26.其中,1-坩埚本体,2-氧化铝涂层。

具体实施方式

27.下面结合附图和具体实施方式对本发明作进一步阐述,其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。

28.实施例1

29.一种含有氧化铝涂层的高密度c/c-sic复合材料坩埚,所述复合材料坩埚包括坩埚本体1以及涂覆在坩埚本体1内表面的氧化铝涂层2,如图2所示;所述复合材料坩埚的具体制备步骤如下:

30.(1)采用轴向炭纤维无纬布/炭网胎复合铺层与环向炭纤维连续缠绕层交替叠加针刺的形式制备体积密度为0.30g/cm3的炭纤维预制体;

31.其中,炭纤维无纬布/炭网胎复合铺层中含有一层炭纤维无纬布和一层炭网胎,炭纤维无纬布/炭网胎复合铺层与一层炭纤维连续缠绕层交替叠加;

32.(2)先采用化学气相渗透工艺对炭纤维预制体进行热解炭增密处理且增密至1.0g/cm3,然后采用树脂浸渍炭化工艺进行树脂炭增密且增密至1.4g/cm3,之后进行机械加工,即得到炭/炭基体;

33.化学气相渗透工艺的参数如下:以丙烯为碳源气体,碳源气体的流量为20l/min,沉积温度为900℃,总沉积时间为360h;

34.树脂浸渍炭化工艺的工艺条件如下:先采用糠酮树脂进行压力浸渍,然后进行固化,再进行炭化,之后循环树脂浸渍固化炭化操作处理;其中,浸渍压力为1.0mpa,单次浸渍时间为5h,固化温度为100℃,单次固化时间为10h,炭化温度为900℃,单次炭化时间为6h,糠酮树脂浸渍固化炭化周期循环处理总共3次;

35.(3)先将炭/炭基体置于1600℃下高温纯化5h,然后采用前驱体浸渍裂解工艺对

炭/炭基体进行碳化硅增密处理,得到体积密度为1.8g/cm3的c/c-sic基体,即得到坩埚本体1;

36.前驱体浸渍裂解工艺的工艺条件如下;以聚碳硅烷为含硅前驱体,先对炭/炭基体进行浸渍处理,浸渍压力为1.0mpa,浸渍时间为5h;浸渍完成后进行固化处理,固化温度为200℃,固化时间为5h;固化完成后进行炭化处理,炭化温度为950℃,炭化时间为8h;炭化完成后,即完成1个浸渍固化炭化周期,则浸渍固化炭化周期循环处理总共5次,得到体积密度为1.8g/cm3的c/c-sic基体,即得到坩埚本体1;

37.(4)选用粒度为10μm以及质量纯度≥99.50%的氧化铝,载气氮气压力为0.2mpa,辅气氢气压力为0.1mpa,电压为30v,电流为200a,喷涂距离为50mm,通过等离子喷涂将氧化铝粉体喷涂在坩埚本体1的内表面,在其内表面形成一层厚度为500μm的氧化铝涂层2,即得到所述复合材料坩埚。

38.对步骤(3)制备的坩埚本体1分别进行拉伸强度测试以及xrd测试,测得拉伸强度为80mpa(根据gb/t 33501-2017标准测试);根据图3的xrd图谱可知,采用pip工艺引入的是非晶型sic。

39.对步骤(4)所制备的含有氧化铝涂层的高密度c/c-sic复合材料坩埚的内表面进行xrd测试,根据图4的测试结果可知,坩埚本体1内表面的涂层成分以γ-al2o3为主,同时还含有少量的α-al2o3。

40.实施例2

41.一种含有氧化铝涂层的高密度c/c-sic复合材料坩埚,所述复合材料坩埚包括坩埚本体1以及涂覆在坩埚本体1内表面的氧化铝涂层2,如图2所示;所述复合材料坩埚的具体制备步骤如下:

42.(1)采用轴向炭纤维无纬布/炭网胎复合铺层与环向炭纤维连续缠绕层交替叠加针刺的形式制备体积密度为0.45g/cm3的炭纤维预制体;

43.其中,炭纤维无纬布/炭网胎复合铺层中含有一层炭纤维无纬布和一层炭网胎,炭纤维无纬布/炭网胎复合铺层与一层炭纤维连续缠绕层交替叠加;

44.(2)先采用化学气相渗透工艺对炭纤维预制体进行热解炭增密处理且增密至1.1g/cm3,然后采用树脂浸渍炭化工艺进行树脂炭增密且增密至1.5g/cm3,之后进行机械加工,即得到炭/炭基体;

45.化学气相渗透工艺的参数如下:以丙烯为碳源气体,碳源气体的流量为60l/min,沉积温度为1000℃,总沉积时间为240h;

46.树脂浸渍炭化工艺的工艺条件如下:先采用糠酮树脂进行压力浸渍,然后进行固化,再进行炭化,之后循环树脂浸渍固化炭化操作处理;其中,浸渍压力为2.0mpa,单次浸渍时间为3h,固化温度为200℃,单次固化时间为5h,炭化温度为1000℃,单次炭化时间为4h,糠酮树脂浸渍固化炭化周期循环处理总共2次;

47.(3)先将炭/炭基体置于1800℃下高温纯化3h,然后采用前驱体浸渍裂解工艺对炭/炭基体进行碳化硅增密处理,得到体积密度为1.9g/cm3的c/c-sic基体,即得到坩埚本体1;

48.前驱体浸渍裂解工艺的工艺条件如下;以聚碳硅烷为含硅前驱体,先对炭/炭基体进行浸渍处理,浸渍压力为2.0mpa,浸渍时间为3h;浸渍完成后进行固化处理,固化温度为

300℃,固化时间为3h;固化完成后进行炭化处理,炭化温度为1000℃,炭化时间为5h;炭化完成后,即完成1个浸渍固化炭化周期,则浸渍固化炭化周期循环处理总共3次,得到体积密度为1.90g/cm3的c/c-si基体,即得到坩埚本体1;

49.(4)选用粒度为50μm以及质量纯度≥99.50%的氧化铝,载气氮气压力为1.0mpa,辅气氢气压力为0.5mpa,电压为40v,电流为300a,喷涂距离为40mm,通过等离子喷涂将氧化铝粉体喷涂在坩埚本体1的内表面,在其内表面形成一层厚度为600μm的氧化铝涂层2,即得到所述复合材料坩埚。

50.对步骤(3)制备的坩埚本体1分别进行拉伸强度测试以及xrd测试,测得拉伸强度为85mpa(根据gb/t 33501-2017标准测试);根据xrd的测试结果可知,采用pip工艺引入的是非晶型sic。

51.对步骤(4)所制备的含有氧化铝涂层的高密度c/c-sic复合材料坩埚的内表面进行xrd测试,根据测试结果可知,c/c-sic复合材料坩埚本体1内表面的涂层成分以γ-al2o3为主,同时还含有少量的α-al2o3。

52.实施例3

53.一种含有氧化铝涂层的高密度c/c-sic复合材料坩埚,所述复合材料坩埚包括坩埚本体1以及涂覆在坩埚本体1内表面的氧化铝涂层2,如图2所示;所述复合材料坩埚的具体制备步骤如下:

54.(1)采用轴向炭纤维无纬布/炭网胎复合铺层与环向炭纤维连续缠绕层交替叠加针刺的形式制备体积密度为0.60g/cm3的炭纤维预制体;

55.其中,炭纤维无纬布/炭网胎复合铺层中含有一层炭纤维无纬布和一层炭网胎,炭纤维无纬布/炭网胎复合铺层与一层炭纤维连续缠绕层交替叠加;

56.(2)先采用化学气相渗透工艺对炭纤维预制体进行热解炭增密处理且增密至1.2g/cm3,然后采用树脂浸渍炭化工艺进行树脂炭增密且增密至1.6g/cm3,之后进行机械加工,即得到炭/炭基体;

57.化学气相渗透工艺的参数如下:以天然气为碳源气体,碳源气体的流量为100l/min,沉积温度为1100℃,总沉积时间为120h;

58.树脂浸渍炭化工艺的工艺条件如下:先采用糠酮树脂进行压力浸渍,然后进行固化,再进行炭化,之后不需要循环树脂浸渍固化炭化操作处理;其中,浸渍压力为3.0mpa,单次浸渍时间为0.5h,固化温度为300℃,单次固化时间为1h,炭化温度为1100℃,单次炭化时间为2h,糠酮树脂浸渍固化炭化周期循环处理总共1次;

59.(3)先将炭/炭基体置于2200℃下高温纯化1h,然后采用前驱体浸渍裂解工艺对炭/炭基体进行碳化硅增密处理,得到体积密度为2.0g/cm3的c/c-sic基体,即得到坩埚本体1;

60.前驱体浸渍裂解工艺的工艺条件如下;以聚碳硅烷为含硅前驱体,先对炭/炭基体进行浸渍处理,浸渍压力为3.0mpa,浸渍时间为1h;浸渍完成后进行固化处理,固化温度为400℃,固化时间为1h;固化完成后进行炭化处理,炭化温度为1050℃,炭化时间为3h;炭化完成后,即完成1个浸渍固化炭化周期,则浸渍固化炭化周期循环处理总共2次,得到体积密度为2.0g/cm3的c/c-sic基体,即得到坩埚本体1;

61.(4)选用粒度为100μm以及质量纯度≥99.50%的氧化铝,载气氮气压力为2.0mpa,

辅气氢气压力为1.0mpa,电压为50v,电流为400a,喷涂距离为30mm,通过等离子喷涂将氧化铝粉体喷涂在坩埚本体1的内表面,在其内表面形成一层厚度为700μm的氧化铝涂层2,即得到所述复合材料坩埚。

62.对步骤(3)制备的坩埚本体1分别进行拉伸强度测试以及xrd测试,测得拉伸强度为90mpa(根据gb/t 33501-2017标准测试);根据xrd的测试结果可知,采用pip工艺引入的是非晶型sic。

63.对步骤(4)所制备的含有氧化铝涂层的高密度c/c-sic复合材料坩埚的内表面进行xrd测试,根据测试结果可知,c/c-sic复合材料坩埚本体1内表面的涂层成分以γ-al2o3为主,同时还含有少量的α-al2o3。

64.对本发明实施例1~3所制备的含有氧化铝涂层的高密度c/c-sic复合材料坩埚与目前西安超码科技有限公司现有的“石英坩埚+炭/炭复合材料坩埚”生产模式下石英坩埚损耗量进行对比,结果见表1。

65.表1

[0066][0067]

对本发明实施例1~3所制备的含有氧化铝涂层的高密度c/c-sic复合材料坩埚中的c/c-sic复合材料坩埚本体1与目前西安超码科技有限公司现有的“石英坩埚+炭/炭复合材料坩埚”组合中的炭/炭复合材料坩埚力学性能进行对比,结果见表2。

[0068]

表2

[0069]

材料拉伸强度(mpa)炭/炭复合材料坩埚60~80c/c-sic复合材料坩埚本体180~90

[0070]

对本发明实施例1~3所制备的含有氧化铝涂层的高密度c/c-sic复合材料坩埚与目前西安超码科技有限公司现有的“石英坩埚+炭/炭复合材料坩埚”组合中的炭/炭复合材料坩埚使用寿命进行对比,结果见表3。

[0071]

表3

[0072]

材料使用寿命(月)炭/炭复合材料坩埚6~9含有氧化铝涂层的高密度c/c-sic复合材料坩埚8~9

[0073]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1