多孔玻璃基材制造装置、多孔玻璃基材的制造方法及光纤用玻璃基材的制造方法与流程

1.本发明涉及多孔玻璃基材制造装置、多孔玻璃基材的制造方法及光纤用玻璃基材的制造方法。

背景技术:

2.以往已知有使玻璃微粒沉积于玻璃杆等起始基材而形成烟炱(日文:

スート

)的多孔玻璃微粒体的制造方法。在使这种多孔玻璃微粒体脱水烧结时,能够得到用于制造光纤等的光纤基材。

3.例如利用ovd法等使sio2微粒外部沉积在利用vad法等制造的芯基材上并使其烧结来制造多孔玻璃基材。为了使sio2微粒外部沉积在芯基材上,以往作为硅化合物原料,广泛使用四氯化硅(sicl4)。

4.[化学式1]

[0005]

sicl4+2h2o

→

sio2+4hcl

[0006]

在该反应中,作为副生成物而生成盐酸,在水分混入时呈现金属腐蚀性,因此需要注意制造装置材料、排气温度管理。并且,在设置从排气回收处理盐酸的设备时会导致成本增加。

[0007]

如上所述,作为硅化合物原料,广泛使用四氯化硅(sicl4),但有时使用在分子内不内包cl(氯)的无卤的有机硅化合物作为sio2微粒的起始原料(例如参照专利文献1~4)。作为这样的无卤的有机硅化合物,可列举出能够以工业规模利用的作为高纯度的有机硅氧烷的八甲基环四硅氧烷(omcts)。

[0008]

在将omcts作为原料的情况下,基于下述的[化学式2]生成sio2微粒。

[0009]

[化学式2]

[0010]

[sio(ch3)2]4+16o2→

4sio2+8co2+12h2o

[0011]

在这样使用以omcts为代表的无卤的有机硅氧烷作为向燃烧器供给的硅化合物原料时,不排出盐酸。因此,制造装置材料、排气的处理的自由度增加。无需设置盐酸回收处理设备,可期待抑制成本。

[0012]

并且,omcts燃烧热非常大,也可期待与以往的使用sicl4的情况相比将燃烧所需要的氢等可燃性气体的使用量抑制得较低这样的优点。

[0013]

现有技术文献

[0014]

专利文献

[0015]

专利文献1:日本特开2013-177297号公报

[0016]

专利文献2:日本特表2015-505291号公报

[0017]

专利文献3:日本特开2017-036172号公报

[0018]

专利文献4:日本特开2017-197402号公报

技术实现要素:

[0019]

发明要解决的问题

[0020]

另一方面,有机硅氧烷原料的八甲基环四硅氧烷的标准沸点高到175℃,若在原料气体配管中被冷却,则易于发生再液化。此外,由于原料气体配管使用加热器而被加热到高温,因此加热器的消耗电力变大,成为成本上升的主要原因。

[0021]

本发明即是鉴于上述问题而完成的,其目的在于提供一种对于以八甲基环四硅氧烷(omcts)为代表的有机硅氧烷原料防止原料气体的再液化的多孔玻璃基材制造装置、多孔玻璃基材的制造方法及光纤用玻璃基材的制造方法。

[0022]

用于解决问题的方案

[0023]

为了解决上述的问题,本发明的多孔玻璃基材制造装置向沿着起始基材的长度方向相对于起始基材相对移动的燃烧器组的火焰放出有机硅氧烷原料的气体,起始基材以沿着长度方向的旋转轴线为中心旋转,在起始基材的表面形成多孔玻璃微粒的烟炱。该多孔玻璃基材制造装置包括:气化器,其使从原料罐供给的包含液体状态的有机硅氧烷的液体原料气化,从而成为原料气体和载气混合而成的原料混合气体;以及原料气体配管,其将原料混合气体供给至燃烧器。利用组合设于原料气体配管的外侧的内侧绝热材料和设于内侧绝热材料的外侧的外侧绝热材料组合而成的双层绝热,对原料气体配管进行绝热并保温。

[0024]

在本发明中,较佳的是,内侧绝热材料使用耐热温度为160℃以上的绝热材料,外侧绝热材料使用导热系数为0.05w/m/k以下(20℃)的绝热材料。

[0025]

在本发明中,较佳的是,有机硅氧烷原料是八甲基环四硅氧烷(omcts)。

[0026]

在本发明中,较佳的是,原料气体配管被加热并保温为140℃~220℃的温度。

[0027]

较佳的是,多孔玻璃基材制造装置还包括液体质量流量控制器,该液体质量流量控制器用于控制从原料罐向气化器供给的液体状态的有机硅氧烷原料的流量。而且,较佳的是,气化器将有机硅氧烷原料和载气混合并使液体原料气化,从而成为原料气体和载气混合而成的原料混合气体。

[0028]

或者,较佳的是,多孔玻璃基材制造装置还包括:液体质量流量计,其用于测量从原料罐供给的液体状态的有机硅氧烷原料的流量;以及液体气体混合器,其具有用于根据来自该液体质量流量计的反馈来控制液体原料的流量的控制阀,将液体原料和载气混合。而且,较佳的是,气化器使在液体气体混合器与载气混合的液体原料气化,从而成为原料气体和载气混合而成的原料混合气体。

[0029]

此外,本发明的多孔玻璃基材的制造方法包括:将从原料罐供给的包含液体状态的有机硅氧烷原料的液体原料向气化器供给的步骤;在气化器中将有机硅氧烷的液体原料和载气混合并使液体原料气化,从而成为原料气体和载气混合而成的原料混合气体的工序;借助原料气体配管将原料混合气体供给至燃烧器的步骤;以及向沿着起始基材的长度方向相对于起始基材相对移动的燃烧器的火焰放出原料混合气体,起始基材以沿着长度方向的旋转轴线为中心旋转,在起始基材的表面形成多孔玻璃微粒的烟炱的步骤。利用组合设于原料气体配管的外侧的内侧绝热材料和设于内侧绝热材料的外侧的外侧绝热材料组合而成的双层绝热,对原料气体配管进行绝热并保温。

[0030]

此外,本发明的光纤用玻璃基材的制造方法包括:通过上述的多孔玻璃基材的制造方法得到多孔玻璃基材的步骤;以及在加热炉内加热多孔玻璃基材而进行脱水烧结处理

的步骤。

[0031]

发明的效果

[0032]

根据本发明,在多孔玻璃基材制造装置中能够防止以八甲基环四硅氧烷(omcts)为代表的有机硅氧烷原料的原料气体再液化。

附图说明

[0033]

图1是第1实施方式的多孔玻璃基材制造装置的气化器周围的供给流程图。

[0034]

图2是表示第1实施方式的多孔玻璃基材制造装置的结构的示意图。

[0035]

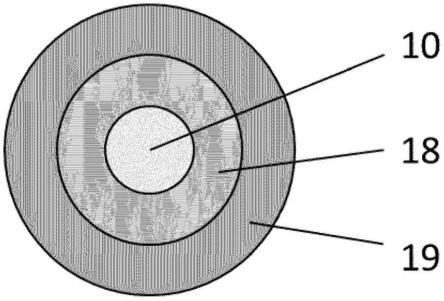

图3是表示第1实施方式的原料气体配管的绝热构造的剖视图。

[0036]

图4是第2实施方式的多孔玻璃基材制造装置的气化器周围的供给流程图。

[0037]

图5是双层绝热构造时与单层绝热构造时的散热量的比较的图表。

[0038]

图6是双层绝热构造时与单层绝热构造时的绝热材料表面温度的比较的图表。

具体实施方式

[0039]

以下,基于实施方式更详细地说明本发明。另外,在以下的说明中,对相同的构件标注相同的附图标记,对于说明过一次的构件适当地省略其说明。

[0040]

〔第1实施方式〕

[0041]

图1是涉及第1实施方式的气化器周围的供给流程的图。原料液101利用泵从原料罐(未图示)供给,利用液体质量流量控制器1进行流量控制,并通过原料液配管2向气化器3供给。利用同样导入到气化器3的载气102使原料液101成为微细的液滴,通过加热使原料液101气化,成为原料气体和载气102混合而成的原料混合气体104。载气102利用气体质量流量控制器4进行流量控制,并通过载气配管5向气化器3供给。为了促进气化器3中的原料液101的气化,也可以使用换热器6将载气102预热并供给。作为载气102,能够使用氮、氩、氦等非活性气体或者氧、氧和非活性气体的混合气体。原料混合气体104通过原料气体配管10向燃烧器11供给。在原料液配管2的紧靠气化器3之前的部分中设置开闭阀20,在结束供给原料液101之后利用吹扫气体105吹扫在开闭阀20和气化器3的配管中积存的原料液101。在吹扫气体配管21中设有开闭阀22、流量调整部件23(例如流量调整阀)及止回阀24。

[0042]

此时,为了促进原料气体的燃烧,也可以在向原料混合气体104进一步混合作为预混合气体103的氧之后,向燃烧器11供给。预混合气体103利用气体质量流量控制器7进行流量控制,并通过预混合气体配管8在原料气体配管10中混合。为了防止原料混合气体104中的原料气体的再液化,也可以使用换热器9将作为预混合气体103的氧预热并供给。

[0043]

从高效地使原料液101气化且防止原料液101的聚合这样的观点出发,在使用omcts作为有机硅氧烷原料的情况下,气化器3的温度优选设定为160℃以上且220℃以下的温度。在温度较低时,原料液的蒸气压力下降,在温度低于160℃时,气化效率显著下降。在温度高于220℃时,在气化器3中源自原料液101的聚合物有可能析出。此外,为了防止原料混合气体104中的原料气体的再液化和聚合,原料气体配管10的到气化器3的下游的燃烧器11为止的部分优选设定为140℃以上且220℃以下的温度。更优选设定为160℃以上且190℃以下的温度。另外,较佳的是,在原料气体配管10安装有加热器,构成为能够加热到期望的温度。

[0044]

图2是表示第1实施方式的多孔玻璃基材制造装置的结构的示意图。燃烧器11使用横动马达利用引导机构12进行平行移动。起始基材13安装于旋转机构14,向一定方向旋转。在燃烧器11相对于起始基材13的长度方向反复进行平行移动的同时利用从燃烧器11喷出的原料气体使sio2微粒附着于起始基材13,生成烟炱沉积体15。未附着于烟炱沉积体15的未附着部分的sio2微粒经由排气罩16排出到系统外。排气罩16可以是局部排气构造和整体排气构造中的任一者。供给至燃烧器11的各气体配管追随反复进行平行移动的燃烧器11而移动。此时,期望使向燃烧器11供给的各气体的配管具有可动性,各气体配管例如容纳于线缆贝亚(

ケーブルベヤ

,椿本链条株式会社注册商标)等可动线缆保护材料17的内部。由此,各气体配管能够追随燃烧器11而移动。

[0045]

将原料气体配管10容纳于可动线缆保护材料17,为了将原料气体配管10加热而使用加热器时,时常对原料气体配管10施加拉伸应力、弯曲应力。其结果,加热器易于因疲劳而断线,或者在使用热介质的结构中热介质的配管易于因疲劳而破损。因此,原料气体配管10的位于可动线缆保护材料17内的部分优选不使用加热器而仅设为保温。

[0046]

但是,在不使用加热器而仅设为保温时,原料气体配管10的位于可动线缆保护材料17内的部分冷却,原料混合气体104中的原料气体再液化的可能性升高。于是,需要在绝热法上下功夫以使原料气体配管10不冷却。

[0047]

此外,通过强化原料气体配管10的绝热,从而在原料气体配管10的除了可动线缆保护材料17内之外的被加热器加热的部位,能够减少散热量,以低输出将温度保持一定,能够有助于加热器的消耗电力的减少。

[0048]

对于配管用的绝热材料要求绝热性能较高、耐热温度较高、较为廉价、易于施工、密度较小、耐久性较高、不易起尘、具有挠性等条件。但是,难以选择满足这些全部条件的绝热材料。

[0049]

特别是,由于作为有机硅氧烷原料的八甲基环四硅氧烷的标准沸点高到175℃,因此对于适合将原料气体配管10绝热的绝热材料要求至少160℃以上的耐热温度。作为耐热温度较高的配管用绝热材料,能够举出岩棉、玻璃棉、聚酰亚胺、硅海绵等。岩棉、玻璃棉的耐热温度较高,绝热性能也较高,但不适合在可动线缆保护材料17内使用。聚酰亚胺的耐热温度也较高,绝热性能也较高,但比较高价。

[0050]

硅海绵管的耐热温度为200℃,具有易于施工、具有挠性、耐久性较高等特征。另一方面,导热系数为0.2w/m/k(20℃),与无机类的绝热材料相比较,较高。因此,在仅硅海绵管的绝热的情况下,散热量较大,原料气体配管10易于冷却。特别是在优选不使用加热器而仅保温的、原料气体配管10的位于可动线缆保护材料17内的部分中,原料混合气体104中的原料气体再液化的可能性升高。此外,由于散热量较大,因此在原料气体配管10的使用加热器的部位中,保持温度所需要的消耗电力变大,成为成本增大的主要原因。

[0051]

图3是表示第1实施方式的原料气体配管10的绝热构造的剖视图。成为在原料气体配管10上覆盖内层绝热材料18进而在外侧覆盖外层绝热材料19而成的双层绝热构造。内层绝热材料18使用硅海绵管,外层绝热材料19使用导热系数更低的绝热材料。外层绝热材料19特别优选使用导热系数为0.05w/m/k以下(20℃)的绝热材料。此外,由于外层绝热材料19没有直接卷绕于保持在180℃附近的温度的配管、加热器,因此使用具有低于内层绝热材料18的表面温度的耐热温度的绝热材料即可。虽然取决于内层绝热材料18的厚度、导热系数

等,但外层绝热材料19的耐热温度优选为120℃左右。具体而言,作为外层绝热材料19,较佳的是,例如使用作为epdm(乙烯丙烯二烯橡胶)合成橡胶类的弹性体的具有独立气泡构造的绝热材料的亚罗弗(aeroflex(注册商标))。

[0052]

〔第2实施方式〕

[0053]

图4是涉及第2实施方式的气化器周围的供给流程的图。原料液101利用液体质量流量计25进行流量测量,并通过原料液配管2向液体气体混合器26供给。液体气体混合器26具有用于控制原料液101的流量的控制阀,通过与液体质量流量计25之间的反馈控制来调整原料液101的流量。原料液101与同样导入到液体气体混合器26的载气102在液体气体混合器26内混合,通过被下游的气化器3加热而成为原料混合气体104。载气102利用气体质量流量控制器4进行流量控制,并通过载气配管5向液体气体混合器26供给。作为载气102,可以使用氮、氩、氦等非活性气体或者氧、氧和非活性气体的混合气体。原料混合气体104通过原料气体配管10向燃烧器11供给。在原料液配管2的紧靠液体气体混合器26之前的部分中设置开闭阀20,在结束供给原料液101之后,利用吹扫气体105吹扫在开闭阀20和液体气体混合器26的配管中积存的原料液101。在吹扫气体配管21中设有开闭阀22、流量调整部件23、止回阀24。

[0054]

此时,为了促进原料气体的燃烧,也可以在向原料混合气体104进一步混合作为预混合气体103的氧之后,向燃烧器11供给。预混合气体103利用气体质量流量控制器7进行流量控制,并通过预混合气体配管8在原料气体配管10中混合。原料气体配管10具有与第1实施方式的原料气体配管相同的双层绝热构造。为了防止原料混合气体104的再液化,也可以使用换热器9将作为预混合气体103的氧预热并供给。此外,为了防止燃烧器11中的逆火,也可以向原料混合气体进一步混合载气106。载气106利用气体质量流量控制器27进行流量控制,并通过载气配管28在原料气体配管10中混合。作为载气106,可以使用氮、氩、氦等非活性气体。为了防止原料混合气体104的再液化,与预混合气体103同样也可以使用换热器9将载气106预热并供给。

[0055]

也可以是,在像以上那样构成的多孔玻璃基材制造装置组合用于将从该多孔玻璃基材制造装置得到的多孔玻璃基材脱水

·

烧结的加热炉,设为得到透明玻璃化的光纤基材的光纤基材制造装置。

[0056]

实施例

[0057]

(实施例1)

[0058]

在多孔玻璃基材制造装置中,到可动线缆保护材料17的入口为止利用电加热器将原料气体配管10加热为190℃的温度。此外,原料气体配管10的容纳在可动线缆保护材料17内的部分不使用电加热器而仅设为保温。原料气体配管10的容纳在可动线缆保护材料17内的部分的长度为3[m]。

[0059]

原料气体配管10使用3/8inch(0.9525cm)的pfa管。绝热采用双层绝热构造,内层绝热材料18使用硅海绵管,外层绝热材料19使用亚罗弗。

[0060]

作为内层绝热材料18的硅海绵管的厚度设为0.005[m]。此外,作为外层绝热材料19的亚罗弗的厚度设为0.01[m]。

[0061]

气化器周围的供给流程如图1所示。原料液101使用omcts。原料罐中的比原料液靠上方的空间由非活性气体的n2充满。原料罐的内压按表压设为0.02mpa。送液泵使用隔膜

泵,泵的喷出压力保持为0.5mpa。紧靠气化器3之前的原料液101的着压(日文:着圧)设为0.02mpa~0.3mpa。载气102使用n2。预混合气体103使用o2。在20[slm]~80[slm]的范围内调节在原料气体配管10中流动的原料混合气体104的流量,向燃烧器11供给。

[0062]

在以上的条件下向原料气体配管10供给原料混合气体104的情况下,原料气体配管10内和燃烧器11内未发生再液化。

[0063]

(实施例2)

[0064]

原料气体配管10的绝热采用双层绝热构造,内层绝热材料18使用硅海绵管,外层绝热材料19使用亚罗弗。作为内层绝热材料18的硅海绵管的厚度设为0.005[m]。此外,作为外层绝热材料19的亚罗弗的厚度设为0.01[m]。

[0065]

气化器周围的供给流程如图4所示。原料液101使用omcts。原料罐中的比原料液靠上方的空间由非活性气体的n2充满。原料罐的内压按表压设为0.02mpa。送液泵使用隔膜泵,泵的喷出压力保持为0.5mpa。紧靠气化器3之前的原料液101的着压设为0.02mpa~0.3mpa。载气102使用n2。预混合气体103使用o2。在20[slm]~80[slm]的范围内调节在原料气体配管10中流动的原料混合气体104的流量,向燃烧器11供给。

[0066]

在以上的条件下向原料气体配管10供给原料混合气体104的情况下,原料气体配管10内和燃烧器11内未发生再液化。

[0067]

(比较例1)

[0068]

原料气体配管10的绝热采用单层绝热构造,绝热材料使用硅海绵管。硅海绵管的厚度设为0.005[m]。除绝热构造之外设为与实施例1相同的条件。

[0069]

在以上的条件下向原料气体配管10供给原料混合气体104的情况下,原料气体配管10的位于可动线缆保护材料17内的部分内发生再液化。

[0070]

(比较例2)

[0071]

原料气体配管10的绝热采用单层绝热构造,绝热材料使用硅海绵管。硅海绵管的厚度设为0.015[m]。除绝热构造之外设为与实施例1相同的条件。

[0072]

在以上的条件下向原料气体配管10供给原料混合气体104的情况下,原料气体配管10的位于可动线缆保护材料17内的部分内发生再液化。

[0073]

(比较例3)

[0074]

原料气体配管10的绝热采用单层绝热构造,绝热材料使用硅海绵管。硅海绵管的厚度设为0.015[m]。到可动线缆保护材料17的入口(即最上游侧的端部)为止利用电加热器将原料气体配管10加热为230℃的温度。除了这些绝热构造和加热机构之外设为与实施例1相同的条件。

[0075]

在以上的条件下向原料气体配管10供给原料混合气体104的情况下,虽然原料气体配管10内和燃烧器11内未发生再液化,但是凝胶在原料气体配管10中析出。其起因在于,原料混合气体104在高温下被过度加热,生成由原料和原料所包含的杂质引起的聚合物。此外,由于在耐热温度以上使用作为绝热材料的硅海绵管,因此绝热材料的劣化的速度较快。

[0076]

表1是针对实施例1、2和比较例1~3归纳绝热构造、绝热材料的厚度、原料气体配管10的位于可动线缆保护材料17的入口的部分的温度、原料气体配管10内的再液化

·

凝胶化的有无的表。

[0077]

[表1]

[0078][0079]

一般来讲,在将原料气体配管的外径设为d,将原料气体配管的温度设为t1,将外部空气温度设为t2,将外层绝热材料表面的温度设为t3,将内层绝热材料的厚度设为t1,将外层绝热材料的厚度设为t2,将内层绝热材料的导热系数设为λ1,将外层绝热材料的导热系数设为λ2,将表面的热辐射率设为σ、将向外部空气的对流导热系数设为h时,用式(1)和式(2)表示向外部空气的散热量q。

[0080]

[数学式1]

[0081]

q=(t

3-t2)

×h×

(d+2

×

(t1+t2))

×

π+((t3+273)

4-(t2+273)4)

×

σ

×

5.67

×

10-8

×

(d+2

×

(t1+t2))

×

π

…

(1)

[0082]

q=2

×

π

×

(t

1-t3)/(ln((d/2+t1)/(d/2))/λ1+ln((d/2+t1+t2)/(d/2+t1)/λ2)

…

(2)

[0083]

在此,式(1)的5.67

×

10-8

是斯蒂芬

·

玻尔兹曼常数。

[0084]

通过解开式(1)和式(2),从而求出外层绝热材料的表面的温度t3和从绝热材料表面向外部空气的散热量q。

[0085]

图5中用四边形的标记表示将原料气体配管10的绝热构造设为双层绝热构造且设为原料气体配管10的外径d=0.01[m]、原料气体配管10的温度t1=190[℃]、外部空气温度t2=30[℃]、作为内层绝热材料的硅海绵管的厚度t1=0.005[m]、作为外层绝热材料的亚罗弗的厚度t2=0.01[m]、硅海绵管导热系数λ1不取决于温度而一定且导热系数λ1=0.2[w/m/k]、亚罗弗的导热系数λ2不取决于温度而一定且导热系数λ2=0.04[w/m/k]、表面的热辐射率σ=0.7、向外部空气的对流导热系数h=7[w/m2/k]时的散热量q。此外,图6中用四边形的标记表示相同条件下的外层绝热材料表面的温度t3。

[0086]

作为比较,图5中用圆形的标记表示将原料气体配管10的绝热构造设为单层绝热构造且设为原料气体配管10的外径d=0.01[m]、原料气体配管10的温度t1=190[℃]、外部空气温度t2=30[℃]、将作为绝热材料的硅海绵管的厚度t1变为0.005、0.001、0.015、0.020[m]、硅海绵管导热系数λ1不取决于温度而一定且导热系数λ1=0.2[w/m/k]、表面的热辐射率σ=0.7、向外部空气的对流导热系数h=7[w/m2/k]时的散热量q[w/m]。此外,图6中用圆形的标记表示相同条件下的外层绝热材料表面的温度t3[℃]。

[0087]

根据图5可知:与硅海绵管的单层绝热构造相比较,在硅海绵管和亚罗弗的双层绝热构造中,在相同厚度的0.015[m]时散热量q减少到一半以下。此外,根据图6可知:与单层绝热构造相比,在双层绝热构造中,在相同厚度的0.015[m]时外层绝热材料表面的温度t3变低30[℃]。

[0088]

附图标记说明

[0089]

1、液体质量流量控制器;2、原料液配管;3、气化器;4、气体质量流量控制器;5、载

气配管;6、换热器;7、气体质量流量控制器;8、预混合气体配管;9、换热器;10、原料气体配管;11、燃烧器;12、引导机构;13、起始基材;14、旋转机构;15、烟炱沉积体;16、排气罩;17、可动线缆保护材料;18、内层绝热材料;19、外层绝热材料;20、开闭阀;21、吹扫气体配管;22、开闭阀;23、流量调整部件;24、止回阀;25、液体质量流量计;26、液体气体混合器(控制阀);27、气体质量流量控制器;28、载气配管;101、原料液;102、载气;103、预混合气体;104、原料混合气体;105、吹扫气体;106、载气。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1