一种锂辉石精矿悬浮焙烧的方法、一种锂辉石精矿悬浮焙烧提锂的方法

一种锂辉石精矿悬浮焙烧的方法、一种锂辉石精矿悬浮焙烧提锂的方法

1.本技术是申请日为2020年03月16日、申请号为202010180322.4、发明名称为《一种锂辉石精矿悬浮焙烧提锂的方法》的分案申请。

技术领域

2.本发明属于矿物加工技术领域,特别涉及一种锂辉石精矿悬浮焙烧的方法、一种锂辉石精矿悬浮焙烧提锂的方法。

背景技术:

3.随着近年来新型能源汽车和电子产品的发展,对锂的需求量越来越大。锂辉石作为重要的锂资源之一,如何从锂辉石中高效提锂受到了广泛的关注;目前锂辉石的提锂方法包括石灰法、硫酸法、压煮法和氯化物法等,这些方法能耗高,锂浸出率低,设备损耗大,因此,针对锂辉石矿物开发一种高效、低耗的锂辉石提锂方法,对锂资源供应不足具有重要的战略意义。

4.专利cn201410217808.5涉及一种锂辉石精矿硫酸法生产碳酸锂工艺,提出利用回转窑煅烧制备锂辉石酸熟料,并通过重钙液对酸熟料进行浸出;该方案能实现锂精矿提锂,但采用回转窑作为煅烧设备,其处理能力低、蒸汽消耗量大、能耗高,同时由于锂辉石焙烧需要较高温度,还存在熔融结圈问题。

5.专利cn201410038273.5涉及一种锂辉石制取碳酸锂的工艺,提出利用初步焙烧和酸化焙烧得到酸化熟料,酸化熟料在氢化反应釜内与二氧化碳反应,通过树脂吸附等除杂后,制备碳酸锂;该方案能实现锂辉石提锂,但碳化液除杂复杂,需要选择性树脂离子交换装置,存在成本高,效率低等问题。

技术实现要素:

6.针对现有锂辉石提锂技术存在的上述问题,本发明提供了一种锂辉石精矿悬浮焙烧的方法、一种锂辉石精矿悬浮焙烧提锂的方法,本发明通过悬浮焙烧改变锂辉石晶型,然后进行酸化焙烧,再经水浸和沉淀杂质,最后用碳酸盐沉淀锂,充分回收锂的同时,获得高纯度碳酸锂。

7.为了解决上述问题,本发明提供了一种锂辉石精矿悬浮焙烧的方法:

8.本发明提供了一种锂辉石精矿悬浮焙烧的方法,按以下步骤进行:

9.将锂辉石精矿磨细至粒径-0.074mm的部分占总质量的50~60%,得到矿粉;

10.所述的锂辉石精矿按质量百分比含li2o 5.5~6.5%,al2o320~24%,sio

2 66~71%;

11.采用悬浮焙烧装置,通过空气压缩机从悬浮焙烧炉底部通入氮气和空气的混合气体,所述混合气体从悬浮焙烧炉顶部排出;通过加热装置控制悬浮焙烧炉内的温度在1000~1100℃;

12.将所述矿粉通过螺旋给料器输送到所述悬浮焙烧炉内,所述矿粉受气流作用处于悬浮状态,并被加热至1000~1100℃,矿粉中的α-锂辉石发生晶型转化成为结构疏松的β-锂辉石,生成的焙烧物料从悬浮焙烧炉中排出;所述矿粉在悬浮焙烧炉内的停留时间20~40min。

13.优选地,将所述矿粉通过螺旋给料器输送到所述悬浮焙烧炉前,先进入预热炉,通过燃气加热的方式预热至750~800℃。

14.本发明还提供了一种锂辉石精矿悬浮焙烧提锂的方法,按以下步骤进行:

15.将权利要求1或2所述方法制备得到的焙烧物料磨细至粒径-0.074mm,制成焙烧粉料;将所述焙烧粉料与硫酸溶液混合,加热至190~220℃进行酸化焙烧,时间为20~30min,得到酸化物料;所述步骤(4)中,硫酸溶液的质量浓度为98%;

16.所述硫酸溶液的用量按h2so4与焙烧粉料中的li元素完全反应生成li2so4为准;所述完全反应所依据的反应式为:β-li2o

·

al2o3·

4sio2+h2so4=li2so4+h2o

·

al2o3·

4sio2;

17.将所述酸化物料与水混合,然后在搅拌条件下进行水浸,得到水浸物料;所述水浸的温度20~30℃,时间30~40min;所述水与酸化物料的质量比为3~4;

18.将所述水浸物料进行过滤分离,得到滤液和滤渣;

19.向所得滤液中加入naoh调节ph值为7~8,然后过滤,获得二次滤液和二次滤渣;向所述二次滤液中加入naoh调节ph值≥13,然后过滤获得三次滤液和三次滤渣;

20.向所述三次滤液中加入饱和碳酸钠溶液,使na2co3与锂离子反应生成li2co3沉淀,所得反应体系进行过滤,过滤所得固相用热水洗涤去除硫酸钠,再经烘干去除水分,制成碳酸锂;

21.所述热水的温度为90~100℃;所述碳酸锂的纯度≥99.2%。

22.优选地,所述naoh以固体naoh的形式加入,或以质量浓度10~30%的naoh溶液的形式加入,两次调节ph值时发生的主要反应为:

23.fe

3+

+3oh-=fe(oh)3↓

、al

3+

+3oh-=al(oh)3↓

、mg

2+

+2oh-=mg(oh)2↓

、fe

2+

+2oh-=fe(oh)2↓

、ca

2+

+2oh-=ca(oh)2↓

和4fe(oh)2+o2+2h2o=4fe(oh)3↓

。

24.本发明采用悬浮焙烧技术对锂辉石进行焙烧,相比常规的焙烧手段(如回转窑),能精准控制温度,产热传质效率高,能快速、高效、完全地将锂辉石由α-相转变为β-相;由于晶型转换采用了悬浮焙烧技术,转化率高,因此酸化焙烧时硫酸不需过量,减少反应时间,减少设备腐蚀;相比其他离子交换树脂除杂、重钙除杂,本发明利用分步添加naoh法进行除杂,方法简单,除杂效率高,可有效防止两性氢氧化物在过碱条件下二次溶解,有效控制净化液中的杂质离子,提高产品纯度。

25.本发明工艺流程简单,设备处理量大,能耗低,浸出率高,产品纯度高,各步骤易于控制,节能环保。

附图说明

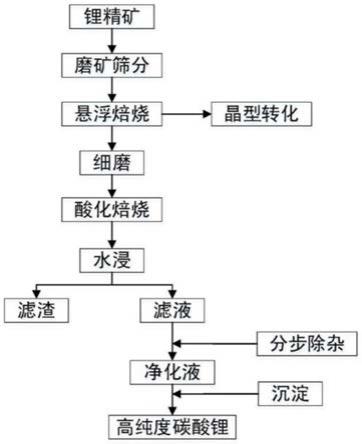

26.图1为为本发明实施例中的锂辉石精矿悬浮焙烧提锂的方法流程示意图。

具体实施方式

27.本发明实施例中采用的锂辉石精矿按质量百分比含li2o 5.5~6.5%,al2o320~

24%,sio266~71%。

28.本发明实施例中磨细是采用球磨机。

29.本发明实施例中进行水浸时锂的浸出率≥99%。

30.本发明实施例中锂的回收率≥98%。

31.本发明实施例中硫酸溶液的质量浓度98%。

32.本发明实施例中加入naoh是以固体naoh的形式加入,或者质量浓度10~30%的naoh溶液的形式加入。

33.本发明实施例中的碳酸钠溶液为饱和碳酸钠溶液。

34.本发明实施例中的混合气体有氮气和空气混合组成,其中氮气的体积百分比为30~50%。

35.本发明实施例中混合气体的通入量按矿粉流量为10kg/h时,氮气的通入流量为4~5m3/h。

36.本发明实施例中的锂辉石精矿是锂辉石经浮选后的浮选精矿。

37.本发明实施例中的加热装置为电加热装置。

38.本发明实施例中矿粉进入悬浮焙烧炉前,先进入预热炉,通过燃气加热的方式预热至750~800℃。

39.本发明实施例中矿粉连续进入悬浮焙烧炉内,反应结束后从悬浮焙烧炉中部连续排出进入冷却器。

40.实施例1

41.采用的锂辉石精矿按质量百分比含li2o 6.09%,al2o320.30%,sio

2 70.80%;

42.流程如图所示;

43.将锂辉石精矿(锂精矿)磨细至粒径-0.074mm的部分占总质量的60%,制成矿粉;

44.采用悬浮焙烧装置,通过空气压缩机从底部通入氮气和空气的混合气体,混合气体从悬浮焙烧炉顶部排出;通过加热装置控制悬浮焙烧炉内的温度在1050℃;

45.将矿粉通过螺旋给料器输送到悬浮焙烧炉内,矿粉受气流作用处于悬浮状态,并被加热至1050℃,矿粉中的α-锂辉石发生晶型转化成为结构疏松的β-锂辉石,生成的焙烧物料从悬浮焙烧炉中排出;矿粉在悬浮焙烧炉内的停留时间30min;

46.将焙烧物料磨细至粒径-0.074mm,制成焙烧粉料;将焙烧粉料与硫酸溶液混合,然后加热至190℃进行酸化焙烧,时间30min,制成酸化物料;其中硫酸溶液的用量按h2so4与焙烧粉料中的li元素完全反应生成li2so4为准;

47.将酸化物料与水混合,然后在搅拌条件下进行水浸,获得水浸物料;其中水与酸化物料的质量比为3;水浸的温度20℃,时间40min;锂的浸出率99.04%;

48.将水浸物料过滤分离出滤液和滤渣;

49.向滤液中加入naoh调节ph值=7~8,生成絮状沉淀,然后过滤获得二次滤液和二次滤渣;向二次滤液中加入naoh调节ph值≥13,生成絮状沉淀,然后过滤获得三次滤液和三次滤渣;

50.向三次滤液(净化液)中加入碳酸钠溶液,使na2co3与锂离子反应生成li2co3沉淀;

51.将带有沉淀的物料过滤,过滤后的固相用90~100℃的热水洗涤去除硫酸钠,再经烘干去除水分,制成高纯度碳酸锂,纯度99.30%。

52.实施例2

53.采用的锂辉石精矿按质量百分比含li2o 5.85%,al2o323.72%,sio

2 66.98%。

54.方法同实施例1,不同点在于

55.(1)将锂辉石精矿磨细至粒径-0.074mm的部分占总质量的55%;

56.(2)通过加热装置控制悬浮焙烧炉内的温度在1100℃;

57.(3)矿粉受被加热至1100℃,在悬浮焙烧炉内的停留时间20min;

58.(4)酸化焙烧温度200℃,时间25min;

59.(5)水浸时水与酸化物料的质量比为4,温度30℃,时间30min;锂的浸出率99.33%;

60.(6)高纯度碳酸锂的纯度99.23%。

61.实施例3

62.采用的锂辉石精矿按质量百分比含li2o 5.92%,al2o322.16%,sio269.84%。

63.方法同实施例1,不同点在于:

64.(1)将锂辉石精矿磨细至粒径-0.074mm的部分占总质量的50%;

65.(2)通过加热装置控制悬浮焙烧炉内的温度在1000℃;

66.(3)矿粉受被加热至1000℃,在悬浮焙烧炉内的停留时间40min;

67.(4)酸化焙烧温度220℃,时间20min;

68.(5)水浸时水与酸化物料的质量比为3.5,温度25℃,时间35min;

69.(6)高纯度碳酸锂的纯度99.31%。

70.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1