一种水化碳化复合纤维水泥板及其制备方法和应用

1.本发明涉及建筑材料技术领域,尤其涉及一种水化碳化复合纤维水泥板及其制备方法和应用。

背景技术:

2.现有纤维水泥板是一种以硅酸盐水泥为粘接剂,以植物纤维和其他纤维为韧性增强材料,通过水化反应形成基体结构与强度的复合材料,兼具水泥与木材的双重优点,在内外墙板、活动房等领域应用广泛。然而,现有纤维水泥板存在一些问题。例如,水泥的水化基体由c-s-h凝胶组成,通过脆性高的硅氧键结合,导致材料的脆性较高,通常引入有机合成纤维以增强材料的韧性。但纤维水泥板目前采用的高温高压制备工艺容易使有机合成纤维中的有机物降解,从而降低有机合成纤维的韧性,因而通常的增强纤维以能耐高温的纤维素纤维为主,但其极高的比表面积导致材料的吸水率偏高,当暴露在干湿交变或冻融交替环境下极易吸水溶胀,导致其力学性能衰减、耐久性下降,这也是限制纤维水泥板在外墙板领域应用的重要原因。而目前通过碳矿化得到的纤维水泥板解决了传统纤维水泥板易分层、吸水率高、高温养护导致的内部结构不均匀、强度低等问题。

3.然而,现有的碳矿化纤维水泥板仍然存在饱水性能较差的问题,相比于干燥抗折强度,其饱水抗折强度下降十分明显,而饱水抗折强度是室外装饰板的重要参数。这无疑大大限制了碳矿化纤维水泥板的应用。产生这一问题的主要原因是目前制备碳矿化纤维水泥板过程中,水泥和纤维混合形成浆料,将数十层浆料通过简单的层叠得到板坯,同层的浆体由于纤维的联结作用结合良好,但层间的浆体由于纤维联结极少而结合很弱,导致层间结合较差。另外,碳矿化过程中生成的产物大多以颗粒形式堆积而成,颗粒间的搭接交联很少,进一步加剧了层间结合力低的问题。

技术实现要素:

4.本发明的目的在于提供一种水化碳化复合纤维水泥板及其制备方法和应用,解决碳矿化纤维水泥板层间结合力较低导致的饱水抗折强度低、耐久性差的问题。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种水化碳化复合纤维水泥板的制备方法,包括以下步骤:

7.将纤维素纤维和有机合成纤维分散于水,得到纤维悬浮液;

8.将所述纤维悬浮液、胶凝组分和水混合,得到浆料;

9.采用抄取法将所述浆料抄取至传输带上,形成浆料层,在所述浆料层上铺设水泥层,重复进行所述抄取和铺设的过程,形成层叠的浆料层和水泥层,直至得到所需厚度的板坯;

10.将所述板坯依次进行密封静置、静养处理和压制成型后,在co2氛围下进行养护,得到水化碳化复合纤维水泥板。

11.优选的,所述纤维素纤维的长度为1~5mm,所述有机合成纤维包括pva纤维和/或

玻璃纤维。

12.优选的,所述胶凝组分包括硅酸钙矿粉、包含硅酸钙矿相的钢渣粉和包含硅酸钙矿相的镁渣粉中的一种或多种;所述硅酸钙矿粉包括γ型硅酸二钙、二硅酸三钙和硅酸一钙中的一种或多种;所述胶凝组分的平均粒度<50μm。

13.优选的,所述浆料中还包括添加剂,所述胶凝组分、添加剂、纤维素纤维和有机合成纤维的质量比为(55~75):(19~48):(2~4):(2~4);所述添加剂包括膨胀珍珠岩、硅灰、石灰石粉和贝壳粉中的一种或几种。

14.优选的,单层浆料层的厚度为150~200μm;单层水泥层的厚度为50~100μm。

15.优选的,所述密封静置的时间为1~3天;所述静养处理的温度为40~50℃,时间为1~4h,相对湿度≤50%。

16.优选的,所述压制成型过程中,压强的峰值为25~35mpa,保压时间为2~4min;所述养护的温度为5~90℃,相对湿度为30~80%,气压为0.05~0.3mpa,时间为2~48h。

17.优选的,所述养护后,还包括将所得板坯进行饱水处理;所述饱水处理的时间为1~5天。

18.本发明提供了上述技术方案所述制备方法制备得到的水化碳化复合纤维水泥板,包括依次层叠的浆料层和水泥水化产物层,所述浆料层和水泥水化产物层通过c-s-h凝胶结合。

19.本发明提供了上述技术方案所述水化碳化复合纤维水泥板在室内外装饰板中的应用。

20.本发明提供了一种水化碳化复合纤维水泥板的制备方法,包括以下步骤:将纤维素纤维和有机合成纤维分散于水,得到纤维悬浮液;将所述纤维悬浮液、胶凝组分和水混合,得到浆料;采用抄取法将所述浆料抄取至传输带上,形成浆料层,在所述浆料层上铺设水泥层,重复进行所述抄取和铺设的过程,形成层叠的浆料层和水泥层,直至得到所需厚度的板坯;将所述板坯依次进行密封静置、静养处理和压制成型后,在co2氛围下进行养护,得到水化碳化复合纤维水泥板。

21.本发明通过在浆料层之间添加水泥层,在碳化反应前,水泥层与浆料层接触后,由于浆料层之间存在水分,水泥遇水发生水化,通过水泥的水化作用生成大量c-s-h凝胶搭接在浆料层与水泥层间起到胶结作用,大大提升了层间结合力,进而提高纤维水泥板的饱水强度,避免了现有碳矿化方法制备的纤维水泥板中层与层之间通过碳酸钙颗粒堆积而形成的层间结合力过低的问题;然后通过胶凝材料的碳化反应生成大量碳酸钙填充孔隙,从而得到强度高、孔隙率低、饱水性能优异的复合纤维水泥板。本发明通过水化与碳化的复合作用,使得浆料层之间通过水泥层结合,水泥水化作用产生的凝胶能更好地在浆料层之间结合,提升了纤维水泥板的层间结合力和整体碳化程度,解决了碳矿化纤维水泥板层间结合力较低导致的饱水抗折强度低、耐久性差的问题。实施例的结果表明,本发明制备的纤维水泥板致密程度明显提升,吸水率低,耐水性大大提升,饱水抗折强度明显上升,使纤维水泥板具有更优异的力学性能与耐久性能。

22.本发明在co2氛围下通过胶凝材料与co2的碳矿化作用制备纤维水泥板,无需高温养护,具有常温制备的特性,为有机合成纤维的引入创造了条件,从而便于有机合成纤维进一步改善水泥纤维板的脆性,在降低能耗的同时,能有效解决现有高温高压养护工艺中在

高温条件下极易在纤维板内产生过高压力,导致板内空气膨胀、水分汽化,进而引发纤维板分层的问题,且与现有制备工艺高度兼容,价格低廉、对环境友好,易于大规模推广。

23.进一步,本发明通过控制浆料层与水泥层的厚度、碳化前的密封放置时间、碳化后的饱水时间以提升纤维水泥板的层间结合力。碳化反应后通过饱水处理进一步促进水化反应,使得层间结合力进一步提升,大幅提升了纤维水泥板的力学性能与耐久性能。

具体实施方式

24.本发明提供了一种水化碳化复合纤维水泥板的制备方法,包括以下步骤:

25.将纤维素纤维和有机合成纤维分散于水,得到纤维悬浮液;

26.将所述纤维悬浮液、胶凝组分和水混合,得到浆料;

27.采用抄取法将所述浆料抄取至传输带上,形成浆料层,在所述浆料层上铺设水泥层,重复进行所述抄取和铺设的过程,形成层叠的浆料层和水泥层,直至得到所需厚度的板坯;

28.将所述板坯依次进行密封静置、静养处理和压制成型后,在co2氛围下进行养护,得到水化碳化复合纤维水泥板。

29.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

30.本发明将纤维素纤维和有机合成纤维分散于水,得到纤维悬浮液。在本发明中,所述纤维素纤维的长度优选为1~5mm,更优选为3mm;所述有机合成纤维优选包括pva纤维和/或玻璃纤维。当所述有机合成纤维为pva纤维和玻璃纤维时,本发明对两种纤维的配比没有特殊的限定,任意配比均可。

31.本发明对所述水的用量没有特殊的限定,能够使得纤维素纤维和有机合成纤维充分形成悬浮液即可。本发明对所述分散的过程没有特殊的限定,按照本领域熟知的过程能够将物料分散均匀即可;在本发明的实施例中,具体是在搅拌装置中搅拌,使纤维在水中均匀分散。本发明对所述搅拌的速率没有特殊的限定,按照本领域熟知的过程将物料混合均匀即可。

32.得到纤维悬浮液后,本发明将所述纤维悬浮液、胶凝组分和水混合,得到浆料。

33.在本发明中,所述胶凝组分优选包括硅酸钙矿粉、包含硅酸钙矿相的钢渣粉和包含硅酸钙矿相的镁渣粉中的一种或多种;所述硅酸钙矿粉优选包括γ-型硅酸二钙(γ-c2s)、二硅酸三钙和硅酸一钙中的一种或多种。在本发明中,当所述胶凝组分为上述中的两种以上时,本发明对不同种类胶凝组分的配比没有特殊的限定,任意配比均可;当所述硅酸钙矿粉为上述中的两种以上时,本发明对不同种类硅酸钙矿粉的配比没有特殊的限定,任意配比均可。

34.在本发明中,所述含有硅酸钙矿相的钢渣粉的矿相组成优选包括γ-型硅酸二钙、ro相、铁酸钙、硅酸三钙、游离的氧化钙和游离的氧化镁,其中,硅酸二钙和硅酸三钙在钢渣粉中的总质量含量优选》40%;本发明对所述含有硅酸钙矿相的钢渣粉的来源没有特殊的限定,本领域熟知来源的包括上述组成的含有硅酸钙矿相的钢渣粉均可。在本发明中,所述含有硅酸钙矿相的镁渣粉的矿相组成优选包括γ-型硅酸二钙、β型硅酸二钙和氧化镁,其中,硅酸二钙在镁渣粉中的总质量含量优选》50%。本发明对所述含有硅酸钙矿相的镁渣粉的来源没有特殊的限定,本领域熟知来源的包括上述组成的含有硅酸钙矿相的镁渣粉均

可。在本发明的实施例中,以质量百分比计,所述钢渣粉的化学组成中,cao 41.77%,mgo10.73%,sio29.8%,al2o32.55%,fe2o

3 29.24%;所述镁渣粉的化学组成中,sio228.87%,fe2o38.17%,cao 53.86%,mgo 7.24%。本发明对所述钢渣粉和镁渣粉中其他成分没有特殊的限定,所获取的上述组成的钢渣粉和镁渣粉对应的组分即可。

35.在本发明中,所述胶凝组分的平均粒度优选<50μm。

36.在本发明中,将所述纤维悬浮液、胶凝组分和水混合过程中,优选还包括添加添加剂,所述添加剂优选包括膨胀珍珠岩、硅灰、石灰石粉和贝壳粉中的一种或几种,当所述添加剂为上述中的几种时,所述膨胀珍珠岩、硅灰、石灰石粉和贝壳粉的质量比优选为(0~10):(4~8):(10~20):(5~10),更优选为(5~10):(6~8):(15~20):(7.8~10)。在本发明中,所述膨胀珍珠岩的粒径优选为50~300μm;所述硅灰的粒径优选为0.2~5μm且sio2质量含量≥90%,所述石灰石粉的粒径优选为10~20μm,所述贝壳粉的粒径优选为10~100μm。本发明利用膨胀珍珠岩调节纤维水泥板的表观密度,利用硅灰的规则球状颗粒形貌与超细粒径提高浆料的裹浆性能与板坯的致密度;利用石灰石粉与胶凝组分相近的粒径分布,通过部分取代胶凝组分以降低材料成本。而贝壳粉的组成为文石型碳酸钙晶粒,在板坯与co2反应过程中,可以诱导更多针棒状文石相的形成,通过增加碳酸钙基体的韧性以提升纤维水泥板的整体韧性。

37.在本发明中,所述胶凝组分、添加剂、纤维素纤维和有机合成纤维的质量比优选为(55~75):(19~48):(2~4):(2~4),更优选为(60~70):(20~33.8):(3~4):(3~4)。

38.在本发明中,将纤维悬浮液、胶凝组分、添加剂和水混合的过程优选包括将胶凝组分和添加剂混合,得到混合物料,将所述混合物料、纤维悬浮液和水混合,得到浆料。本发明优选将所述胶凝组分和添加剂在搅拌装置或混料装置内搅拌10~25min,利用机械力与粗颗粒的撞击作用使得物料充分分散。本发明对所述搅拌的速率没有特殊的限定,按照本领域熟知的过程将物料混合均匀即可。本发明对所述搅拌装置或混料装置没有特殊的限定,本领域熟知的相应装置即可。

39.得到混合物料后,本发明优选将纤维悬浮液、混合物料和水置于打浆机中,搅拌10~15min,形成浆料。在本发明中,所述水的添加量优选使混合所得浆料的质量浓度达到10~20%即可。本发明对所述搅拌的速率没有特殊的限定,按照本领域熟知的过程将物料混合均匀即可。本发明对所述打浆机没有特殊的限定,本领域熟知的相应装置即可。

40.得到浆料后,本发明采用抄取法将所述浆料抄取至传输带上,形成浆料层,在所述浆料层上铺设水泥层,重复进行所述抄取和铺设的过程,形成层叠的浆料层和水泥层,直至得到所需厚度的板坯。

41.在本发明中,单层浆料层的厚度优选为150~200μm,更优选为175~180μm;单层水泥层的厚度优选为50~100μm,更优选为75~90μm。本发明控制水泥层的厚度,避免水泥层过薄导致水化产物不足,c-s-h凝胶难以胶结层间的浆料,最终导致纤维水泥板的饱水强度下降;同时避免水泥层过厚导致水泥需水量过大,浆料间有限的水难以浸湿水泥,使得水泥难以水化,最终导致层间结合力变弱甚至层间完全分离。本发明控制浆料层的厚度,避免浆料过薄导致浆料中水分不足,难以将水泥润湿从而阻断水化作用;同时避免浆料过厚导致板坯的层数过少,水泥发挥的水化产物胶结作用有限,从而导致强度下降。

42.本发明对所述水泥的具体种类没有明显的限定,本领域熟知的能水化并胶结料层

的水泥均可。本发明对所述抄取法的具体过程没有特殊的限定,选用本领域熟知的带有传输带的装置按照熟知的过程进行即可。本发明对所述铺设水泥层的过程没有特殊的限定,按照本领域熟知的过程得到所需厚度的水泥层即可。

43.在本发明中,所述板坯的厚度优选为3~50mm,更优选为4~20mm,进一步优选为10~15mm。本发明对重复进行所述抄取和铺设的过程,形成层叠的浆料层和水泥层的次数没有特殊的限定,得到所需厚度的板坯即可。

44.得到板坯后,本发明将所述板坯依次进行密封静置、静养处理和压制成型后,在co2氛围下进行养护,得到水化碳化复合纤维水泥板。

45.在本发明中,所述密封静置的时间优选为1~3天,更优选为2天;本发明控制板坯密封时间,避免板坯密封时间过短导致水泥水化不够充分便开始碳化,此时水泥碳化生成产物的仍主要是颗粒堆积的碳酸钙,使得纤维水泥板强度下降;同时避免板坯密封时间过长导致水泥水化过于充分,包裹浆料中的硅酸钙等矿物,最终导致强度下降。

46.完成所述密封静置后,本发明将所得板坯进行静养处理;所述静养处理优选在养护箱中进行,所述静养处理的温度优选为40~50℃,相对湿度优选≤50%,时间优选为1~4h,更优选为3h。本发明对所述养护箱没有特殊的限定,本领域熟知的能够达到上述条件的养护箱均可。在本发明中,静养处理后所得板坯中水与固体的质量比优选为(0.05~0.2):1,更优选为0.1:1。

47.完成所述静养处理后,本发明对所得板坯进行压制成型;所述压制成型过程中的加载速率,前100s时优选≤1kn/s,100s后优选≤3kn/s。在所述压制成型过程中,压强的峰值为25~35mpa,更优选为30mpa;保压时间优选2~4min,更优选为3min。

48.完成所述压制成型后,本发明将所得板坯在co2氛围下进行养护。在本发明中,所述在co2氛围下进行养护的条件优选为:养护温度5~90℃,更优选为40~60℃;相对湿度30~80%,更优选为50~60%;气压为0.05~0.3mpa,更优选为0.2mpa;时间为2~48h,更优选为12~18h。

49.在本发明中,所述co2氛围所用co2气体的来源优选为富含co2的工业窑炉尾气,或者优选为从各类工业废气中富集所得的高浓度co2气体;本发明对所述富含co2的工业窑炉尾气的来源及其中co2含量没有特殊的限定,按照本领域熟知的方式获取的工业窑炉尾气即可。

50.本发明对所述工业废气的种类和来源没有特殊的限定,按照本领域熟知的方式获取即可。在本发明中,所述高浓度co2气体的体积浓度优选为20~99%。本发明对所述富集的过程没有特殊的限定,按照本领域熟知的过程能够得到上述浓度范围的co2气体即可。本发明充分利用富含co2的工业窑炉尾气,或者从各类工业废气中富集所得的高浓度co2气体,具有良好的环保效益。

51.在所述养护过程中,压制成型的板坯中,浆料层发生碳化反应,形成碳酸钙基体。

52.完成所述养护后,本发明优选将所得板坯完全浸入水中,进行饱水处理,得到水化碳化复合纤维水泥板。在本发明中,所述饱水处理的时间优选为1~5天。本发明控制饱水时间在上述范围,避免饱水时间过短导致水泥水化不够充分,最终引起强度下降;同时避免饱水时间过长导致纤维吸水过多膨胀,最终导致强度下降。

53.本发明提供了上述技术方案所述制备方法制备得到的水化碳化复合纤维水泥板,

包括依次层叠的浆料层和水泥层,所述浆料层和水泥层通过c-s-h凝胶结合。

54.本发明提供了上述技术方案所述水化碳化复合纤维水泥板在室内外装饰板中的应用。本发明对所述应用的方法没有特殊的限定,按照本领域熟知的方法应用即可。

55.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.以下实施例和对比例中,所用胶凝组分的平均粒度<50μm;膨胀珍珠岩的粒径为50~300μm,硅灰的粒径为0.2~5μm且sio2质量含量≥90%,石灰石粉的粒径为10~20μm,贝壳粉的粒径为10~100μm;纤维素纤维长度为3mm。

57.以质量百分比计,以下实施例所用钢渣粉的化学组成中,cao 41.77%,mgo10.73%,sio29.8%,al2o32.55%,fe2o329.24%;镁渣粉的化学组成中,sio228.87%,fe2o38.17%,cao 53.86%,mgo 7.24%。

58.实施例1

59.固体组分为:γ-c2s 60份、膨胀珍珠岩5份、硅灰6份、石灰石粉15份、贝壳粉7.8份、纤维素纤维3份、pva纤维3份;

60.制备方法:

61.按照配比将称量好的纤维素纤维、pva纤维和300份水加入搅拌装置搅拌,形成悬浮液;

62.按照配比将称量好的胶凝组分(γ-c2s)与添加剂(膨胀珍珠岩、硅灰、石灰石粉、贝壳粉)在搅拌装置内搅拌15min,得到混合物料;

63.将纤维悬浮液、混合物料和水置于打浆机中,搅拌10min,形成浆料,浆料的质量浓度为15%,采用抄取法将所得浆料抄至传输带上,抄取一层浆料后均匀撒上一层水泥,再抄取下一层后均匀撒上一层水泥,直至得到指定厚度的板坯;单层水泥层的厚度为75μm,单层浆料层的厚度为175μm,板坯的厚度为10mm;

64.得到板坯后,将所述板坯密封放置2天后置于养护箱中静养,静养温度为40℃,相对湿度为40%,时间为3h,板坯静养至板坯中水与固体的质量比为0.1:1;

65.静养后,将所得板坯进行压制成型,前100s加载速率≤1kn/s,100s后≤3kn/s,压强的峰值为30mpa;保压时间为3min;

66.压制成型后,将所得板坯置于反应釜中在co2氛围下养护,进行碳化,养护温度40℃,相对湿度50%,气压为0.2mpa,时间为12h;co2气体来源为从工业废气中富集得到的高浓度co2气体,co2体积浓度99%;

67.养护结束后,将板坯完全浸入水中,饱水3天,得到纤维水泥板。

68.实施例2

69.与实施例1的区别仅在于:固体组分为:镁渣粉60份、膨胀珍珠岩5份、硅灰6份、石灰石粉15份、贝壳粉7.8份、纤维素纤维3份、pva纤维3份;单层水泥层的厚度为90μm,其他同实施例1。

70.实施例3

71.与实施例1的区别仅在于:单层浆料层的厚度为180μm,其他同实施例1。

72.实施例4

73.与实施例1的区别仅在于:固体组分为:钢渣粉60份、膨胀珍珠岩5份、硅灰6份、石灰石粉15份、贝壳粉7.8份、纤维素纤维3份、pva纤维3份;板坯密封放置时间为1天,其他同实施例1。

74.实施例5

75.与实施例1的区别仅在于:板坯在碳化后饱水时间为1天,其他同实施例1。

76.实施例6

77.与实施例1的区别仅在于:压制成型过程中,压力峰值为25mpa,其他同实施例1。

78.实施例7

79.与实施例1的区别仅在于:co2气体来源为含co2的工业窑炉尾气,co2体积浓度为20%,气体压力为0.2mpa,co2养护时间为18h,其他制备方法同实施例1。

80.对比例1

81.与实施例1的区别仅在于:抄取浆料过程中无添加水泥层的步骤,其他同实施例1。

82.对比例2

83.与实施例1的区别仅在于:单层水泥层的厚度为200μm,其他同实施例1。

84.对比例3

85.与实施例1的区别仅在于:单层浆料层的厚度为100μm,其他同实施例1。

86.对比例4

87.与实施例1的区别仅在于:板坯密封放置时间为5天,其他同实施例1。

88.对比例5

89.与实施例1的区别仅在于:板坯在碳化后饱水时间为8天,其他同实施例1。

90.对比例6

91.与实施例1的区别仅在于:压制成型过程中,压力峰值为5mpa,其他同实施例1。

92.性能测试

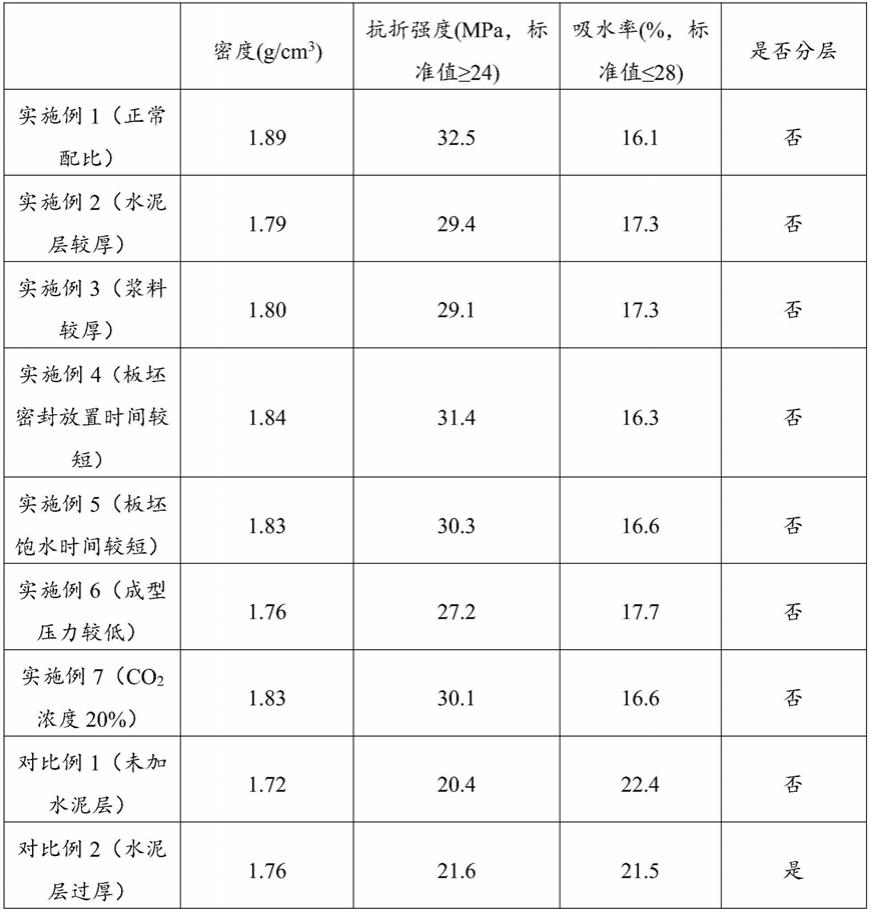

93.对实施例1~7以及对比例1~6制备的纤维水泥板的物理性能进行检测,其中,抗折强度为样品饱水后的抗折强度,抗折强度、密度和吸水率均按照gb/t7019-2014记载的方法进行测试,分层:通过肉眼观察纤维板中浆料层有无分离现象。检测结果如表1所示。

94.表1实施例1~7以及对比例1~6制备的纤维水泥板的物理性能

[0095][0096][0097]

由表1可知,本发明制备的纤维水泥板抗折强度优异,说明纤维水泥板的层间结合力高,纤维水泥板的韧性优异,吸水率低,说明该纤维水泥板力学性能、耐久性优异。根据国家建材行业标准(jc/t 412.1-2018),本发明制备的纤维水泥板可用于室内、室外,可直接

承受日照、雨淋、雪或霜冻。

[0098]

由表1中实施例1~7制备的纤维水泥板与对比例1制备的纤维水泥板的数据对比可知,板坯浆料层之间的水泥层对饱水抗折强度的提升有重要作用,若不加水泥层将导致强度大幅下降、吸水率明显上升。

[0099]

由表1中实施例1~7制备的纤维水泥板与对比例2~3制备的纤维水泥板的数据对比可知,纤维水泥板中的水泥层厚度和浆料厚度对饱水抗折强度有重要影响,水泥层过厚或浆料层过薄都将导致浆料层的水分难以润湿水泥层,水化作用难以进行,最终导致纤维水泥板分层、强度明显下降。

[0100]

由表1中实施例1~7制备的纤维水泥板与对比例4制备的纤维水泥板的数据对比可知,板坯密封放置时间对饱水抗折强度有重要影响,板坯密封放置时间过长将导致水化产物过多,覆盖硅酸钙颗粒从而抑制碳化反应。

[0101]

由表1中实施例1~7制备的纤维水泥板与对比例5制备的纤维水泥板的数据对比可知,板坯饱水时间对纤维水泥板的性能有重要影响,饱水时间过长将导致木质素纤维吸水膨胀,破坏纤维水泥板的内部结构,最终导致强度明显下降。

[0102]

由表1中实施例1~7制备的纤维水泥板与对比例6制备的纤维水泥板的数据对比可知,成型压力对纤维水泥板的性能有重要影响,成型压力过低会导致板坯密实程度降低,最终导致抗折强度降低。

[0103]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1