一种类沸石材料及其制备方法和应用

1.本发明涉及吸附材料技术领域,尤其涉及一种类沸石材料及其制备方法和应用。

背景技术:

2.沸石分子筛是应用最广泛的催化剂和吸附剂,已被大量应用于工业中,然而工业制备的分子筛对原材料的纯度要求高,工艺复杂且制备成本高,故开发性能优良的沸石替代性材料,并将其应用于催化及吸附领域成为了当下的研究热点。

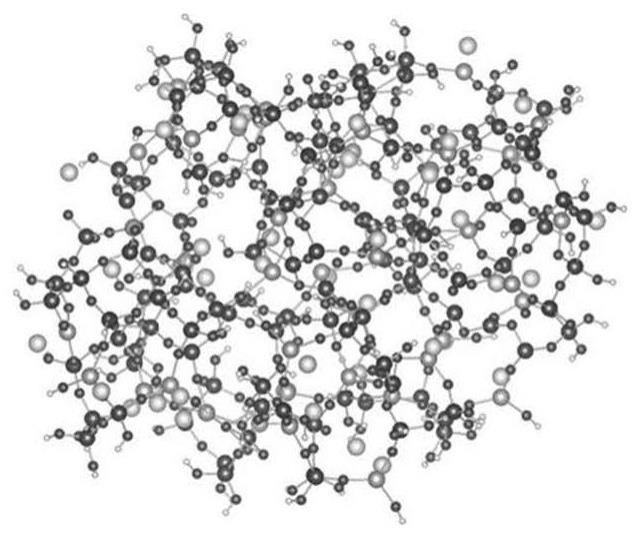

3.类沸石材料是一种无机绿色新型胶凝材料,通过溶解在碱活化剂溶液中的铝硅酸盐材料在室温或高温下地聚合,形成无定形相和三维硅铝酸盐网络结构,由于其结构与沸石分子筛(图7)相似被认为是类沸石材料。类沸石材料(图8)由于其独有的三维网络结构,不仅具有抵抗高压、耐酸性和耐碱性等优良性能,而且具有稳定固体废弃物中有毒有害杂质的作用,研究表明,地聚物中的环状分子相互之间构成了封闭的笼状空洞结构,能够将有毒金属离子和其他有害物固化在空腔内,另外,“牢笼型”的网络骨架几乎不受核辐射的影响,也可以固化具备放射性的核物质。

4.而目前以纯垃圾焚烧飞灰等危险固体废物制备多孔类沸石材料的研究尚未见到。

技术实现要素:

5.本发明的目的在于提供一种类沸石材料及其制备方法和应用,采用无机固体废物为原料合成类沸石材料,且合成的类沸石材料用于催化领域性能优良。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种类沸石材料的制备方法,包括以下步骤:

8.将无机固体废物和碱激活剂混合,进行碱激活,得到激活废物;以质量百分比计,所述碱激活剂由20~35%的氢氧化钾、15~20%的硅酸钾和50~60%的水组成;所述无机固体废物中氧化硅和氧化铝的总质量含量≥10%;

9.将所述激活废物与结合剂混合,在加热条件下进行预固化,得到预固化废物;所述结合剂为铝氧化物或铝盐;

10.将所述预固化废物与发泡剂混合,进行发泡,得到发泡废物;

11.将所述发泡废物进行强制固化,然后煅烧,得到类沸石材料。

12.优选的,所述无机固体废物包括垃圾焚烧飞灰、粉煤灰、污泥、煤矸石和高炉渣中的一种或多种。

13.优选的,所述碱激活剂的质量为无机固体废物质量的80~120%。

14.优选的,所述结合剂的质量为无机固体废物质量的10~20%。

15.优选的,所述预固化的温度为80℃,时间为5~10min。

16.优选的,所述发泡剂包括过氧化氢溶液;所述过氧化氢溶液的体积浓度为3%;所述发泡剂的质量为无机固体废物质量的150~300%。

17.优选的,所述发泡时还加入了稳泡剂;所述稳泡剂的质量为无机固体废物质量的

20~50%;所述稳泡剂包括油酸、蛋白质、植物油、tween-80、triton x-100、十二烷基硫酸钠和十二烷基苯磺酸钠中的一种或多种。

18.优选的,所述强制固化的温度为80℃,时间为48~72h;所述煅烧的温度为400~600℃,保温时间为3h以上。

19.本发明提供了上述方案所述制备方法制备得到的类沸石材料。

20.本发明提供了上述方案所述类沸石材料在催化领域中的应用。

21.本发明提供了一种类沸石材料的制备方法,包括以下步骤:将无机固体废物和碱激活剂混合,进行碱激活,得到激活废物;以质量百分比计,所述碱激活剂由20~35%的氢氧化钾、15~20%的硅酸钾和50~60%的水组成;所述无机固体废物中氧化硅和氧化铝的总质量含量≥10%;将所述激活废物与结合剂混合,在加热条件下进行预固化,得到预固化废物;所述结合剂为铝氧化物或铝盐;将所述预固化废物与发泡剂混合,进行发泡,得到发泡废物;将所述发泡废物进行强制固化,然后煅烧,得到类沸石材料。

22.无机固体废物中富含硅铝组分,本发明在强碱性作用下进行碱激活,促进无机固体废物中硅、铝的溶出形成硅氧四面体和铝氧四面体,本发明的碱激活剂包括氢氧化钾和硅酸钾,硅酸钾可以作为外添硅源,由于si-o-si键的强度比si-o-al和ai-o-al的强度高,因此体系中较高的si含量可能有利于高强度si-o-si键的形成,提高类沸石材料结构的稳定性,而钾离子的体积小,有利于促进后续缩聚反应彻底进行;进行碱激活后,本发明进行预固化,预固化过程中硅氧四面体和铝氧四面体之间初步进行缩聚,形成硅铝凝胶(为低聚体),硅铝凝胶能够防止发泡剂破坏材料结构稳定性,同时凝胶的存在有利于生成均匀且细小的孔隙结构;然后引入发泡剂提高材料孔隙度,接着经过强制固化低聚体进一步缩合形成空间三维网络结构,最后煅烧燃尽有机物得到类沸石材料。

23.本发明利用类沸石材料的环状分子相互之间构成了封闭的笼状空洞结构,能够将有毒金属离子和其他有害物固化在空腔内的特性避免了固体废物中含有的杂质对材料合成过程及产物结构性能的影响,解决了沸石分子筛对原料要求苛刻的难题。

24.本发明提供的制备方法简单、成本低,原料是富含硅铝组分的无机固体废物,具有经济和绿色环保的双重效益。

25.本发明制备的产品具有类沸石结构,且具有优异的耐久性、耐高温性、耐酸、碱腐蚀性强,可固化重金属离子和放射性元素,结构灵活可调等特点,可应用于催化、吸附、离子交换等多个领域。

附图说明

26.图1为实施例1制备的污染土衍生类沸石材料的sem图;

27.图2为实施例1制备的污染土衍生类沸石材料的ftir表征图;

28.图3为实施例2制备的垃圾焚烧飞灰衍生类沸石材料的sem图;

29.图4为实施例2制备的垃圾焚烧飞灰衍生类沸石材料的ftir表征图;

30.图5为实施例3制备的污泥衍生类沸石材料的sem图;

31.图6为实施例3制备的污泥衍生类沸石材料的ftir表征图;

32.图7为沸石材料结构模型;

33.图8为类沸石材料结构模型。

具体实施方式

34.本发明提供了一种类沸石材料的制备方法,包括以下步骤:

35.将无机固体废物和碱激活剂混合,进行碱激活,得到激活废物;以质量百分比计,所述碱激活剂由20~35%的氢氧化钾、15~20%的硅酸钾和50~60%的水组成;所述无机固体废物中氧化硅和氧化铝的总质量含量≥10%;

36.将所述激活废物与结合剂混合,在加热条件下进行预固化,得到预固化废物;所述结合剂为铝氧化物或铝盐;

37.将所述预固化废物与发泡剂混合,进行发泡,得到发泡废物;

38.将所述发泡废物进行强制固化,然后煅烧,得到类沸石材料。

39.本发明将无机固体废物和碱激活剂混合,进行碱激活,得到激活废物。

40.在本发明中,所述无机固体废物中氧化硅和氧化铝的总质量含量优选≥10%;所述无机固体废物中的氧化硅和氧化铝作为反应原料。在本发明中,所述无机固体废物优选包括垃圾焚烧飞灰、粉煤灰、污泥、煤矸石和高炉渣中的一种或多种;当所述无机固体废物包括上述废物中的多种时,本发明对各废物的配比没有特殊要求,满足氧化硅和氧化铝的总质量含量≥10%即可。在本发明中,当固体废物中含有有机物时,本发明优选先对固体废物进行高温处理,去除有机物。在本发明中,所述无机固体废物的粒径优选小于200目。

41.在本发明中,以质量百分比计,所述碱激活剂由20~35%的氢氧化钾、15~20%的硅酸钾和50~60%的水组成。

42.在本发明中,所述激活剂的质量优选为无机固体废物质量的80~120%,更优选为90~110%,进一步优选为95~105%。

43.在本发明中,所述碱激活优选在室温条件下进行,所述碱激活的时间优选为20~30min。在本发明中,所述碱激活优选在搅拌条件下进行。

44.本发明在强碱性作用下进行碱激活,促进无机固体废物中硅、铝的溶出形成硅氧四面体和铝氧四面体,本发明的碱激活剂包括氢氧化钾和硅酸钾,硅酸钾可以作为外添硅源,由于si-o-si键的强度比si-o-al和ai-o-al的强度高,因此体系中较高的si含量可能有利于高强度si-o-si键的形成,提高类沸石材料结构的稳定性,而钾离子的体积小,有利于促进后续缩聚反应彻底进行。

45.得到激活废物后,本发明将所述激活废物与结合剂混合,在加热条件下进行预固化,得到预固化废物。

46.在本发明中,所述结合剂为铝氧化物或铝盐;所述铝氧化物优选为水合氧化铝;所述铝盐优选包括聚合氯化铝或硫酸铝。本发明以含铝化学品为结合剂具有凝集效果,可以促进分散状态氧化物悬体由于凝集而发生硬化,从而提高缩聚反应效率,增强产物耐久性,同时,以含铝化学品为结合剂还可以调节前驱体浆料的硅铝比,因为除硅外,缩聚反应也需要一定量的铝。

47.在本发明中,所述结合剂优选为无机固体废物质量的10~20%,更优选为12~18%,进一步优选为14~16%。

48.在本发明中,将所述激活废物与结合剂混合优选包括:向所述激活废物中加入结合剂。

49.在本发明中,所述预固化的温度优选为80℃,时间优选为5~10min。本发明在所述

预固化过程中硅氧四面体和铝氧四面体之间初步进行缩聚,形成硅铝凝胶(为低聚体),硅铝凝胶能够防止发泡剂破坏材料结构稳定性,同时凝胶的存在有利于生成均匀且细小的孔隙结构。这是由于胶凝材料越多,引入气泡后气泡周围的气孔壁越厚,搅拌过程中气泡不容易破裂,小气泡不容易融合成大气泡。

50.得到预固化废物后,本发明将所述预固化废物与发泡剂混合,进行发泡,得到发泡废物。

51.在本发明中,所述发泡剂优选包括过氧化氢溶液,所述过氧化氢溶液的体积浓度优选为3%。在本发明中,所述发泡剂的质量优选为无机固体废物质量的150~300%,更优选为180~280%,进一步优选为200~250%。

52.在本发明中,所述发泡时优选还加入了稳泡剂;所述稳泡剂的质量优选为无机固体废物质量的20~50%,更优选为25~45%,进一步优选为30~40%。在本发明中,所述稳泡剂优选包括油酸、蛋白质、植物油、tween-80、triton x-100、十二烷基硫酸钠和十二烷基苯磺酸钠中的一种或多种,更优选为油酸。在本发明中,所述油酸的质量浓度优选在99%以上。在本发明中,所述稳泡剂的作用是使泡沫均匀细小。

53.在本发明中,将所述预固化废物与发泡剂混合优选为:在搅拌条件下将发泡剂逐滴加入到预固化废物中;当还包括稳泡剂时,所述发泡的过程优选为:在搅拌条件下将发泡剂和稳泡剂逐滴加入到预固化废物中。

54.本发明在发泡过程中形成均匀细小的孔隙结构,提高了类沸石材料的孔隙度。

55.得到发泡废物后,本发明将所述发泡废物进行强制固化,然后煅烧,得到类沸石材料。

56.在本发明中,所述强制固化的温度优选为80℃,时间优选为48~72h,更优选为52~68h,进一步优选为55~60h。本发明优选将发泡废物置于模具中进行强制固化。本发明在所述强制固化的过程中,低聚体进一步缩合形成空间三维网络结构。

57.完成所述强制固化后,本发明优选将所得产物进行充分研磨,然后再进行煅烧。

58.在本发明中,所述煅烧的温度优选为400~600℃,更优选为450~550℃;保温时间优选为3h以上,更优选为3h。在本发明中,所述煅烧优选在空气氛围下进行。在本发明中,所述煅烧的作用是燃尽稳泡剂等有机物。

59.本发明利用类沸石材料的环状分子相互之间构成了封闭的笼状空洞结构,能够将有毒金属离子和其他有害物固化在空腔内的特性避免了固体废物中含有的杂质对材料合成过程及产物结构性能的影响,解决了沸石分子筛对原料要求苛刻的难题。

60.本发明提供了上述方案所述制备方法制备得到的类沸石材料。在本发明中,所述类沸石材料的比表面积优选为5~10m2/g,孔径优选为9~12nm,孔体积优选为0.02~0.06cm3/g。

61.在本发明中,从空间结构来看,所述类沸石材料由[sio4]四面体和[a1o4]四面体通过共享顶点氧原子交替链接而形成具有三维网状结构的铝硅酸盐聚合物,al四配位所产生的负电荷由填充在类沸石材料结构中的阳离子(如na

+

、k

+

、li

+

、ca

2+

、ba

2+

、nh

4+

和h3o

+

)平衡。在本发明中,所述类沸石材料为无定形状态,无定形材料xrd峰的中心位于2θ为27

°

~30

°

的位置。

[0062]

本发明提供了上述方案所述类沸石材料在催化领域中的应用。

[0063]

在本发明中,所述类沸石材料优选作为催化剂的载体。本发明对所述催化剂的具体制备方法和应用条件没有特殊要求,采用本领域熟知的制备方法和应用条件即可。

[0064]

在本发明中,所述催化剂的制备方法优选为超湿浸渍法。

[0065]

在本发明中,所述超湿浸渍法优选包括以下步骤:

[0066]

将类沸石材料和活性金属的盐溶液混合,将所得混合物过滤,对所得固体依次进行干燥、煅烧和还原,得到催化剂。

[0067]

本发明对所述活性金属的盐溶液的用量没有特殊要求,根据目标催化剂的组成选择。本发明对所述煅烧和还原的条件没有特殊要求,根据活性金属的种类选择合适的煅烧和还原条件即可。在本发明中,当所述活性金属为ni时,所述煅烧的条件优选包括:在流动空气中550℃煅烧4h;所述还原的条件优选包括:在h2/n2混合气氛中于500℃还原1h。在本发明中,所述h2/n2混合气氛中h2的体积含量优选为75%。

[0068]

下面结合实施例对本发明提供的类沸石材料及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0069]

实施例1

[0070]

高温处理后的农药污染土壤制备类沸石材料:

[0071]

将农药污染土壤在800℃进行高温处理去除有机物;称取5g高温处理后的农药污染土壤作为无机固体废物,加入无机固体废物质量80%的碱激活剂进行碱激活,激活条件为室温下搅拌20min,其中碱激活剂由35wt%的koh、15wt%的k2sio3以及50wt%的水组成,随后加入无机固体废物质量10%的al2o3作为结合剂,搅拌混匀后所得浆料在80℃保温箱中预固化5min,然后在搅拌情况下逐滴加入无机固体废物质量20%的油酸溶液(≥99%)和150%的h2o2溶液(体积浓度为3%)生成泡沫,将泡沫体置于模具中,在80℃保温箱中聚合72h,最后,将脱模的泡沫体充分研磨,置于400℃的炉中煅烧3h,得到污染土衍生类沸石材料。

[0072]

使用氮气吸附分析了污染土衍生类沸石材料的结构性能:比表面积为5.53m2/g,平均孔径为9.64nm,孔体积为0.024cm3/g。

[0073]

对实施例1制备的污染土衍生类沸石材料进行扫描电镜观察,结果见图1。观察图1发现,样品具有细小颗粒凝聚而成的表面结构,且由于结构较为疏散,可以看到内部笼状孔隙结构的形成,证明了缩聚反应主要产物凝胶的存在与三维硅铝骨架的形成。使用ftir分析了污染土衍生类沸石材料的化学键结构,结果如图2所示,发现1009cm-1

处的峰值是si-o-si的伸缩振动产生,该峰型的出现代表了类沸石材料三维硅铝骨架的成功生成,t-o-t(t为硅或铝)是类沸石材料骨架的化学键合形式,类沸石材料硅铝骨架中化学键的主要类型决定了材料强度与耐久性,此外,1423~1466cm-1

范围内的吸收带可能也与si-o或al-o键的非对称拉伸振动有关。结合ftir和sem分析可以得出,材料的硅铝骨架和胶凝结构已成功形成,可能具有类沸石材料优良性能,需要进一步合成催化剂并开展反应进行验证。

[0074]

应用例1

[0075]

催化剂制备:采用超湿浸渍法制备非贵金属加氢催化剂,将实施例1的类沸石材料加入到ni(no3)2·

6h2o水溶液中,室温下搅拌12h,过滤并用纯水洗涤3次,在80℃下干燥10h。干燥后,粉末在流动空气中550℃煅烧4h,在500℃、h2体积含量为75 %的h2/n2混合气条件下还原1h,得到金属ni负载量为4wt%的催化剂。

[0076]

催化反应:在加入0.5g催化剂、1ml乙酰丙酸、10ml异丙醇、初始氢气压力4mpa、200℃反应4h条件下催化乙酰丙酸加氢制备γ-戊内酯。结果表明,催化剂性能良好,乙酰丙酸转化率达100%,γ-戊内酯产率均达95%,五次循环实验后,乙酰丙酸转化率仍达100%,γ-戊内酯产率无明显下降,为85%。

[0077]

实施例2

[0078]

垃圾焚烧飞灰制备类沸石材料

[0079]

称取5g垃圾焚烧飞灰作为无机固体废物,加入无机固体废物质量110%的碱激活剂进行碱激活,激活条件为室温下搅拌25min,其中碱激活剂由20wt%的koh、20wt%的k2sio3以及60wt%的水组成,随后加入无机固体废物质量20%的al2o3作为结合剂,搅拌混匀后所得浆料在80℃保温箱中预固化8min,然后在搅拌情况下逐滴加入无机固体废物质量40%的油酸溶液(≥99%)和250%的h2o2溶液(3%)生成泡沫,将泡沫体置于模具中,在80℃保温箱中聚合50h,最后,将脱模的泡沫体充分研磨,置于500℃的炉中煅烧3h,得到垃圾焚烧飞灰衍生类沸石材料。

[0080]

使用氮气吸附分析了垃圾焚烧飞灰衍生类沸石材料的结构性能:比表面积为9.38m2/g,孔径为11.89nm,孔体积为0.06cm3/g。

[0081]

对实施例2制备的垃圾焚烧飞灰衍生类沸石材料进行扫描电镜观察,结果见图3。观察图3发现,样品具有细小颗粒凝聚而成的表面结构,可能因为缩聚反应主要产物凝胶的存在。使用ftir分析了垃圾焚烧飞灰衍生类沸石材料的化学键结构,结果如图2所示,发现980~1113cm-1

处的峰值是si-o-si的伸缩振动产生,该峰型的出现代表了类沸石材料三维硅铝骨架的成功生成,t-o-t(t为硅或铝)是类沸石材料骨架的化学键合形式,类沸石材料硅铝骨架中化学键的主要类型决定了材料强度与耐久性,此外,1461cm-1

范围内的吸收带可能也与si-o或al-o键的非对称拉伸振动有关。结合ftir和sem分析可以得出,材料的硅铝骨架和胶凝结构已成功形成,可能具有类沸石材料优良性能,需要进一步合成催化剂并开展反应进行验证。

[0082]

应用例2

[0083]

催化剂制备和催化反应条件同应用例1,不同之处仅在于将实施例1的衍生类沸石材料换为实施例2的衍生类沸石材料。

[0084]

结果表明,催化剂性能良好,乙酰丙酸转化率达100%,γ-戊内酯产率达98%,五次循环实验后,乙酰丙酸转化率仍达100%,γ-戊内酯产率无明显下降,为96%。

[0085]

实施例3

[0086]

污泥制备类沸石材料

[0087]

称取5g污泥(对污泥进行了预处理:烘干,粉碎,过200目筛)作为无机固体废物,加入无机固体废物质量120%的碱激活剂进行碱激活,激活条件为室温下搅拌30min,其中碱激活剂由25wt%的koh、20wt%的k2sio3以55wt%的水组成,随后加入无机固体废物质量15%的al2o3作为结合剂,搅拌混匀后所得浆料在80℃保温箱中预固化10min,然后在搅拌情况下逐滴加入无机固体废物质量50%的油酸溶液(≥99%)和300%的h2o2溶液(浓度为3%)生成泡沫,将泡沫体置于模具中,在80℃保温箱中聚合48h,最后,将脱模的泡沫体充分研磨,置于600℃的炉中煅烧3h,得到污泥衍生类沸石材料。

[0088]

使用氮气吸附分析了污泥衍生类沸石材料的结构性能:比表面积为9.30m2/g,孔

径为11.64nm,孔体积为0.05cm3/g。

[0089]

对实施例3制备的污泥衍生类沸石材料进行扫描电镜观察,结果见图5。观察图5发现,使用氮气吸附分析了材料的结构性能,发现材料具有较大的比表面积以及介孔结构,观察sem图像发现,样品具有细小颗粒凝聚而成的表面结构,可能因为缩聚反应主要产物凝胶的存在。使用ftir分析了污泥衍生类沸石材料的化学键结构,结果如图6所示,发现1113cm-1

处的峰值是si-o-si的伸缩振动产生,该峰型的出现代表了类沸石材料三维硅铝骨架的成功生成,t-o-t(t为硅或铝)是类沸石材料骨架的化学键合形式,类沸石材料硅铝骨架中化学键的主要类型决定了材料强度与耐久性,此外,1418cm-1

范围内的吸收带可能也与si-o或al-o键的非对称拉伸振动有关。结合ftir和sem分析可以得出,材料的硅铝骨架和胶凝结构已成功形成,可能具有类沸石材料优良性能,需要进一步合成催化剂并开展反应进行验证

[0090]

应用例3

[0091]

催化剂制备和催化反应条件同应用例1,不同之处仅在于将实施例1的衍生类沸石材料换为实施例3的衍生类沸石材料。

[0092]

结果表明,催化剂性能良好,乙酰丙酸转化率达100%,γ-戊内酯产率均达96%,五次循环实验后,乙酰丙酸转化率仍达100%,γ-戊内酯产率无明显下降,为92%。

[0093]

对比例1

[0094]

采用湿浸渍法制备了5wt%ni/hzsm-5-50催化剂,具体的,将商用hzsm-5沸石加入到ni(no3)2·

6h2o水溶液中,在60℃的真空恒温旋转蒸发器中蒸发。干燥后的粉末在600℃煅烧5h,然后在500℃的h2中还原4h,在真空下,在60℃恒温的旋转蒸发器中蒸发,干燥后的粉末在600℃煅烧5h,然后在500℃的h2中还原4h,得到5wt%ni/hzsm-5-50催化剂。

[0095]

催化乙酰丙酸转化为γ-戊内酯,在2g乙酰丙酸、1g催化剂、20ml水、210℃、2h、3mpa的初始氢气压力条件下,γ-戊内酯(gvl)产率达到100%。(参考文献:zhang d,zhao yp,fan x,et al,catalytic hydrogenation of levulinic acid into gamma-valerolactone over ni/hzsm-5 catalysts[j].catalysis surveys fromasia.2018,vol.22(no.3):129-135.)

[0096]

对比例2

[0097]

以垃圾焚烧飞灰为原料,采用传统碱熔融法为原料合成沸石:称量上述垃圾焚烧飞灰10g与10g无水碳酸钠均匀混合,然后置于马弗炉中850℃煅烧2h,将冷却后的物质与浓度2mol/l的naoh以液固比为10:1混合,并在90℃下水热反应14h,烘干成沸石。

[0098]

催化剂制备和催化反应条件同应用例1,不同之处仅在于将实施例1的衍生类沸石材料换为对比例2的沸石。结果表明,催化剂性能差,γ-戊内酯产率接近0%

[0099]

由实施例和对比例1的结果可知,本发明利用无机固体废物制备的类沸石作为催化剂载体制备得到的催化剂具有良好的催化性能,达到了与沸石作为载体相当的技术效果(对比例1);由对比例2的结果可知,将无机固体废物用于制备沸石由于原料的硅铝比不足或含有过多杂质离子均会抑制沸石结构的形成,进而导致得到的催化剂催化性能差。

[0100]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1