高浓度掺杂荧光粉的玻璃陶瓷及其制备方法和应用

1.本发明属于发光材料领域的一种荧光玻璃陶瓷制备方法和应用,具体涉及一种高浓度掺杂荧光玻璃陶瓷及其制备方法和应用。

背景技术:

2.近年来,蓝光led芯片结合“有机粘结剂+黄色荧光粉”的荧光转换白光发光二极管(pc-wled)因其效率高、颜色可调、工艺简单等显著优势被广泛商用化。然而因其不耐高温,难以应用于需要在高功率下工作的高端照明领域,如激光显示和汽车大灯。为了进一步提高pc-wled的稳定性,并将其拓展到高功率照明领域,学者们提出了以全无机荧光转换材料(如单晶、透明陶瓷和玻璃陶瓷)来替代传统荧光粉的方案。荧光玻璃陶瓷由于兼具合成简单、成本低、物理化学稳定性较好等优点,是目前发光材料领域的研究重点。此外,蓝光led芯片在高功率密度下存在不可避免的“效率骤降”问题,而激光二极管(ld)在高功率密度下具有更高的光电转换效率,且与全无机荧光转换材料相容。因此,与传统led相比,ld是半导体行业未来发展的重要方向之一,有望取代led照明并应用于高端照明领域。

3.目前荧光玻璃陶瓷的主要制备方法是将母体玻璃粉末与荧光粉按一定比例混合,然后低温共烧(如中国发明专利cn107176791b、cn103496852b)。但由于其母体玻璃为低温烧制,物理化学稳定性远不如石英玻璃。中国专利(cn110128019a和cn110272208a)提出基于无压烧结法结合光聚合增材制造成型技术制备得到yag:ce pig@sio2和luag:ce pig@sio2荧光玻璃。然而其内量子效率不高(《80%),且荧光粉含量较低(《20wt%),不利于蓝光转换,因此与大功率蓝光led或ld结合时难以获得高的流明效率和光通量。

技术实现要素:

4.为了解决背景技术中同时兼具高功率、高量子效率、高转换效率led/ld照明技术的不足,本发明提供了一种高浓度掺杂荧光玻璃陶瓷及其制备方法,在高浓度下,该荧光玻璃陶瓷有更高的内量子效率和吸收率,从而封装所得led/ld器件的发光效率和光通量更高,更利于照明应用。该方法结合光固化成型技术,可实现尺寸大、表面光洁、内量子效率高、物理化学稳定性优异的荧光玻璃陶瓷的快速制备及批量化生产。

5.本发明所采用的技术方案是:

6.一、一种高浓度掺杂荧光玻璃陶瓷

7.主要由yag:ce黄色荧光粉和luag:ce绿色荧光粉其中之一与二氧化硅组成,且其中荧光粉的质量占比为30~80%。

8.二、一种高浓度掺杂荧光玻璃陶瓷的制备方法

9.1)前驱体浆料制备:加入可聚合有机粘结剂、胶体二氧化硅溶液、光聚合引发剂制备获得包裹着荧光粉的二氧化硅玻璃前驱体浆料;

10.2)除泡:将包裹着荧光粉的二氧化硅玻璃前驱体浆料放入真空干燥箱中连续抽真空一段时间,具体为5~120分钟;

11.3)固化成型:将步骤2)获得的前驱体浆料倒入模具中,然后将模具放置在灯下照射5~200秒进行固化成型,得到具有一定厚度的荧光玻璃陶瓷胚体;

12.4)低温排脂:将步骤3)中的荧光玻璃陶瓷胚体放入高温炉中,缓慢加热到500~800℃,在空气中保温3~20小时,使荧光玻璃陶瓷胚体内部的有机物充分排出,获得包裹着荧光粉的多孔二氧化硅玻璃前驱体;

13.5)高温烧结:将4)中得到的包裹着荧光粉的多孔二氧化硅玻璃前驱体放入高温管式炉中进行致密化烧结0.5~6h,从而得到致密化的荧光玻璃陶瓷。

14.所述步骤1)具体为:

15.首先将可聚合有机粘结剂加入溶剂后在常温下磁搅拌2~20分钟,然后在磁搅拌下缓慢加入胶体二氧化硅溶液,形成混合物;

16.接着在混合物变得澄清透明后,将混合物在40~100℃的干燥箱中保存1~10小时,使溶剂完全蒸发;

17.然后在蒸发后混合物中加入光聚合引发剂,超声10~60分钟,直到混合物变得透明;

18.最后再加入荧光粉并充分搅拌获得包裹着荧光粉的二氧化硅玻璃前驱体。

19.所述的可聚合有机粘结剂、胶体二氧化硅溶液、光聚合引发剂的质量比例为25~50:50~75:0.1~1。

20.所述步骤1)中的可聚合有机粘合剂为小分子丙烯酸酯,如单丙烯酸酯和/或二丙烯酸酯和/或三丙烯酸酯中的至少一种。

21.所述步骤1)中的可聚合有机粘结剂至少一种在常温下以液态形式存在,具有可用于聚合反应的官能团,例如双键;具有在硬化状态下在200-700℃范围高温下分解的特性。

22.所述步骤1)的胶体二氧化硅溶液中,二氧化硅固含量不小于40%且平均粒径小于30nm,且二氧化硅表面经改性处理,改性处理种类为甲基丙烯酸型活性改性;所用溶剂为脂肪族醇、酯、酮、醚或者二甲基甲酰胺的溶剂。

23.所述的荧光粉与胶体二氧化硅溶液中的二氧化硅质量比为30:70~80:20。

24.所述步骤1)中的光聚合引发剂,通过提供光引发至少一种可聚合有机粘结剂的聚合,从而形成固体粘结剂基质。

25.光聚合引发剂在本发明中不受任何特定限制。上述组合物可包含任何期望的、优选可商业获得的光聚合引发剂,使用时与所用光源波长匹配即可。

26.所述步骤3)中的玻璃陶瓷胚体厚度小于2mm。

27.所述步骤5)中,烧结的工艺条件为在950~1150℃和体积比n2:h2=95:5氛围下进行还原的条件。

28.三、一种高浓度掺杂荧光玻璃陶瓷的应用

29.高浓度掺杂荧光玻璃陶瓷在基于高功率、高亮度的白光发光二极管、激光照明等固态照明领域的应用。

30.具体实施中,将本发明的荧光玻璃陶瓷片耦合商用蓝光激光手电筒,可直接获得便携式高亮度白光激光手电筒。如图7所示,将本发明制成的荧光玻璃陶瓷片放置在发光器件中照明处理。例如手电筒中电池、蓝光ld、透镜和聚光镜,电池和蓝光ld电连接,蓝光ld发出光束透过透镜后照射到荧光玻璃陶瓷片,荧光玻璃陶瓷片产生荧光出射到聚光镜,经聚

光镜汇聚后照明。

31.本发明的有益效果:

32.本发明的荧光玻璃陶瓷薄片的基质材料为纯石英玻璃,与其他玻璃基质制备的荧光陶瓷片相比,其成本低、成分环保,物理化学稳定性更佳,可耐受更高的蓝光功率密度。

33.与其他纯石英玻璃基质所制备的荧光玻璃陶瓷相比,其荧光粉固含量更高,在高密度蓝光辐照下有更高的流明效率和光通量,更适用于大功率照明器件。此外,其烧结条件更加温和,能在相对较低温下(≤1150℃)烧结成型,可有效抑制玻璃基质与荧光粉的界面反应,使荧光粉原有性能不受破坏。

34.本发明所制备的高荧光粉掺杂浓度的荧光玻璃陶瓷的物理化学性质稳定、热导率高、对环境友好,具有高的量子效率和蓝光吸收率,在高功率led或者ld照明领域具有良好的应用前景。

附图说明

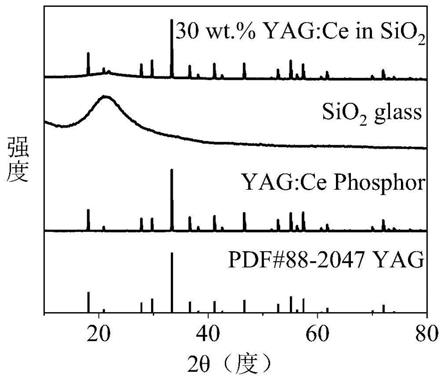

35.图1为本发明实施例1中黄色荧光玻璃陶瓷的xrd谱;

36.图2为本发明实施例2中黄色荧光玻璃陶瓷的激发和发射光谱;

37.图3为本发明实施例2中绿色荧光玻璃陶瓷的xrd谱;

38.图4为本发明实施例2中绿色荧光玻璃陶瓷的激发和发射光谱;

39.图5为本发明实施例3、4及对比实施例1中绿色荧光玻璃陶瓷与蓝光led芯片封装的器件在不同驱动电流下的发光效率图;

40.图6为本发明实施例3、4及对比实施例1中绿色荧光玻璃陶瓷与蓝光ld器件光通量随着功率密度的变化曲线图;

41.图7为本发明所涉及实施例手电筒的应用举例示意图。

具体实施方式:

42.下面结合附图和具体实例对本发明进行进一步的说明,下面实例中的黄色荧光粉(yag:ce)、绿色荧光粉(luag:ce)以及其他原料在市面上均有出售。

43.本发明的实施例如下:

44.实施例1:

45.将13wt%的三甲基丙烷乙氧基三丙烯酸酯、26wt%的聚乙二醇二丙烯酸酯200均匀混合在一起,然后加入61wt%平均粒径为10nm的peg功能化的二氧化硅纳米颗粒以甲基乙酮为溶剂的胶体溶液(固含量为40wt%),磁力搅拌至澄清透明。将混合物在60℃的干燥箱中保存2小时,使溶剂完全蒸发。然后在上述浆料中加入0.5wt%的光引发剂819,搅拌均匀后再加入黄色荧光粉yag:ce并充分搅拌和除泡,其中黄色荧光粉和二氧化硅的质量比为30:70。

46.完成上述步骤后将前驱体倒入厚度为1mm特定形状的模具中,然后放置在200w的400nm紫光灯下照射30s进行固化成型。然后将坯体放入高温箱式炉中,缓慢加热(1℃/min)到600℃,在空气中保温10h,使坯体内的有机物充分排出,获得包覆荧光粉的多孔二氧化硅。

47.将上述得到的多孔前驱体放入高温管式炉中,在1100℃、还原气氛(n2:h2=95:5)

条件下烧结3h,即得到致密的荧光玻璃陶瓷,并对其进行切割和抛光处理,就可以得到各种不同尺寸和形状的荧光玻璃陶瓷。

48.本实施例所得的黄色荧光玻璃陶瓷薄片的内量子效率可达到95%。

49.如图1所示为本实施例中黄色荧光玻璃陶瓷的xrd谱,由图1可知,该荧光玻璃陶瓷包含yag的立方晶相、石英玻璃的非晶相。如图2所示为本实施例中黄色荧光玻璃陶瓷的激发和发射光谱,由图2可知,该荧光玻璃陶瓷在420~470nm的蓝光激发下,可发射出峰值波长为535nm的宽带黄光。

50.实施例2:

51.将13wt%的三甲基丙烷乙氧基三丙烯酸酯、26wt%的聚乙二醇二丙烯酸酯200均匀混合在一起,然后加入61wt%平均粒径为10nm的peg功能化的二氧化硅纳米颗粒以甲基乙酮为溶剂的胶体溶液(固含量为40wt%),磁力搅拌至澄清透明。将混合物在60℃的干燥箱中保存2小时,使溶剂完全蒸发。然后在上述浆料中加入0.5wt%的光引发剂819,搅拌均匀后再加入绿色荧光粉luag:ce并充分搅拌和除泡,其中绿色荧光粉和二氧化硅的质量比为60:40。

52.完成上述步骤后将前驱体倒入厚度为1mm特定形状的模具中,然后放置在200w的400nm紫光灯下照射30s进行固化成型。然后将坯体放入高温箱式炉中,缓慢加热(1℃/min)到600℃,在空气中保温10h,使坯体内的有机物充分排出,获得包覆荧光粉的多孔二氧化硅。

53.将上述得到的多孔前驱体放入高温管式炉中,在1100℃、还原气氛(n2:h2=95:5)条件下烧结3h,即得到致密的荧光玻璃陶瓷,并对其进行切割和抛光处理,就可以得到各种不同尺寸和形状的荧光玻璃陶瓷。

54.本实施例所得的绿色荧光玻璃陶瓷薄片的内量子效率可达到95%。

55.如图2所示为本实施例中绿色荧光玻璃陶瓷的xrd谱,由图3可知,该荧光玻璃陶瓷包含luag的立方晶相、石英玻璃的非晶相。如图4所示为本实施例中绿色荧光玻璃陶瓷的激发和发射光谱,由图4可知,该荧光玻璃陶瓷在420~470nm的蓝光激发下,可发射出峰值波长为520nm的宽带绿光。

56.实施例3:

57.将13wt%的三甲基丙烷乙氧基三丙烯酸酯、26wt%的聚乙二醇二丙烯酸酯200均匀混合在一起,然后加入61wt%平均粒径为10nm的peg功能化的二氧化硅纳米颗粒以甲基乙酮为溶剂的胶体溶液(固含量为40wt%),磁力搅拌至澄清透明。将混合物在60℃的干燥箱中保存2小时,使溶剂完全蒸发。然后在上述浆料中加入0.5wt%的光引发剂安息香二甲醚,搅拌均匀后再加入绿色荧光粉luag:ce并充分搅拌和除泡,其中绿色荧光粉和二氧化硅的质量比为50:50。

58.完成上述步骤后将前驱体倒入厚度为1mm特定形状的模具中,然后放置在1000w的365nm紫外灯下照射30s进行固化成型。然后将坯体放入高温箱式炉中,缓慢加热(1℃/min)到600℃,在空气中保温10h,使坯体内的有机物充分排出,获得包覆荧光粉的多孔二氧化硅。

59.将上述得到的多孔前驱体放入高温管式炉中,在1100℃、还原气氛(n2:h2=95:5)条件下烧结3h,即得到致密的荧光玻璃陶瓷,并对其进行切割和抛光处理,就可以得到各种

不同尺寸和形状的荧光玻璃陶瓷。

60.本实施例所得的绿色荧光玻璃陶瓷薄片的内量子效率可达到95%。

61.实施例4:

62.将13wt%的三甲基丙烷乙氧基三丙烯酸酯、26wt%的聚乙二醇二丙烯酸酯200均匀混合在一起,然后加入61wt%平均粒径为10nm的peg功能化的二氧化硅纳米颗粒以甲基乙酮为溶剂的胶体溶液(固含量为40wt%),磁力搅拌至澄清透明。将混合物在60℃的干燥箱中保存2小时,使溶剂完全蒸发。然后在上述浆料中加入0.5wt%的光引发剂安息香二甲醚,搅拌均匀后再加入绿色荧光粉luag:ce并充分搅拌和除泡,其中绿色荧光粉和二氧化硅的质量比为30:70。

63.完成上述步骤后将前驱体倒入厚度为1mm特定形状的模具中,然后放置在1000w的365nm紫外灯下照射30s进行固化成型。然后将坯体放入高温箱式炉中,缓慢加热(1℃/min)到600℃,在空气中保温10h,使坯体内的有机物充分排出,获得包覆荧光粉的多孔二氧化硅。

64.将上述得到的多孔前驱体放入高温管式炉中,在1100℃、还原气氛(n2:h2=95:5)条件下烧结3h,即得到致密的荧光玻璃陶瓷,并对其进行切割和抛光处理,就可以得到各种不同尺寸和形状的荧光玻璃陶瓷。

65.本实施例所得的绿色荧光玻璃陶瓷薄片的内量子效率可达到95%。

66.实施例5:

67.将15wt%的三甲基丙烷乙氧基三丙烯酸酯、20wt%的四甘醇二丙稀酸酯均匀混合在一起均匀混合在一起,然后加入65wt%平均粒径为30nm的peg功能化的二氧化硅纳米颗粒以丙二醇单甲醚为溶剂的胶体溶液(固含量为40wt%),磁力搅拌至澄清透明。将混合物在40℃的干燥箱中保存4小时,使溶剂完全蒸发。然后在上述浆料中加入0.5wt%的光引发剂819,搅拌均匀后再加入绿色荧光粉luag:ce并充分搅拌和除泡,其中绿色荧光粉和二氧化硅的质量比为50:50。

68.完成上述步骤后将前驱体倒入厚度为0.5mm特定形状的模具中,然后放置在200w的400nm紫光灯下照射30s进行固化成型。然后将坯体放入高温箱式炉中,缓慢加热(1℃/min)到600℃,在空气中保温10h,使坯体内的有机物充分排出,获得包覆荧光粉的多孔二氧化硅。

69.将上述得到的多孔前驱体放入高温管式炉中,在1150℃、还原气氛(n2:h2=95:5)条件下烧结3h,即得到致密的荧光玻璃陶瓷,并对其进行切割和抛光处理,就可以得到各种不同尺寸和形状的荧光玻璃陶瓷。

70.实施例6:

71.将18wt%的二丙二醇二丙稀酸酯、12wt%的聚乙二醇二丙烯酸酯400均匀混合在一起,然后加入70wt%平均粒径为30nm的peg功能化的二氧化硅纳米颗粒以丙二醇单甲醚为溶剂的胶体溶液(固含量为40wt%),搅拌至澄清透明。将混合物在50℃的干燥箱中保存3小时,使溶剂完全蒸发。然后在上述浆料中加入0.5wt%的光引发剂819,搅拌均匀后再加入绿色荧光粉luag:ce并充分搅拌和除泡,其中绿色荧光粉和二氧化硅的质量比为50:50。

72.完成上述步骤后将前驱体倒入厚度为0.5mm特定形状的模具中,然后放置在200w的400nm紫光灯下照射30s进行固化成型。然后将坯体放入高温箱式炉中,缓慢加热(1℃/

min)到600℃,在空气中保温10h,使坯体内的有机物充分排出,获得包覆荧光粉的多孔二氧化硅。

73.将上述得到的多孔前驱体放入高温管式炉中,在1150℃、还原气氛(n2:h2=95:5)条件下烧结3h,即得到致密的荧光玻璃陶瓷,并对其进行切割和抛光处理,就可以得到各种不同尺寸和形状的荧光玻璃陶瓷。

74.实施例7:

75.将25wt%的丙烯酸4-羟丁酯、15wt%的四甘醇二丙稀酸酯均匀混合在一起,然后加入60wt%平均粒径为30nm的peg功能化的二氧化硅纳米颗粒以丙二醇单甲醚为溶剂的胶体溶液(固含量为40wt%),搅拌至澄清透明。将混合物在40℃的干燥箱中保存4小时,使溶剂完全蒸发。然后在上述浆料中加入0.5wt%的光引发剂819,搅拌均匀后再加入绿色荧光粉luag:ce并充分搅拌和除泡,其中绿色荧光粉和二氧化硅的质量比为50:50。

76.完成上述步骤后将前驱体倒入厚度为0.5mm特定形状的模具中,然后放置在200w的400nm紫光灯下照射30s进行固化成型。然后将坯体放入高温箱式炉中,缓慢加热(1℃/min)到600℃,在空气中保温10h,使坯体内的有机物充分排出,获得包覆荧光粉的多孔二氧化硅。

77.将上述得到的多孔前驱体放入高温管式炉中,在1150℃、还原气氛(n2:h2=95:5)条件下烧结3h,即得到致密的荧光玻璃陶瓷,并对其进行切割和抛光处理,就可以得到各种不同尺寸和形状的荧光玻璃陶瓷。

78.实施例8:

79.将13wt%的三甲基丙烷乙氧基三丙烯酸酯、26wt%的聚乙二醇二丙烯酸酯200均匀混合在一起,然后加入61wt%平均粒径为10nm的peg功能化的二氧化硅纳米颗粒以甲基乙酮为溶剂的胶体溶液(固含量为40wt%),磁力搅拌至澄清透明。将混合物在40℃的干燥箱中保存4小时,使溶剂完全蒸发。然后在上述浆料中加入0.5wt%的光引发剂安息香二甲醚,搅拌均匀后再加入绿色荧光粉luag:ce并充分搅拌和除泡,其中绿色荧光粉和二氧化硅的质量比为50:50。

80.完成上述步骤后将前驱体倒入厚度为1mm特定形状的模具中,然后放置在1000w的365nm紫外外灯下照射30s进行固化成型。然后将坯体放入高温箱式炉中,缓慢加热(1℃/min)到600℃,在空气中保温10h,使坯体内的有机物充分排出,获得包覆荧光粉的多孔二氧化硅。

81.将上述得到的多孔前驱体放入高温管式炉中,在1000℃、还原气氛(n2:h2=95:5)条件下烧结5h,即得到致密的荧光玻璃陶瓷,并对其进行切割和抛光处理,就可以得到各种不同尺寸和形状的荧光玻璃陶瓷。

82.对比实施例1:

83.将13wt%的三甲基丙烷乙氧基三丙烯酸酯、26wt%的聚乙二醇二苯甲酸酯200均匀混合在一起,然后加入61wt%平均粒径为10nm的peg功能化的二氧化硅纳米颗粒以甲基乙酮为溶剂的胶体溶液(固含量为40wt%),磁力搅拌至澄清透明。将混合物在40℃的干燥箱中保存4小时,使溶剂完全蒸发。然后在上述浆料中加入0.5wt.%的光引发剂安息香二甲醚,搅拌均匀后再加入绿色荧光粉luag:ce并充分搅拌和除泡,其中绿色荧光粉和二氧化硅的质量比为10:90。

84.完成上述步骤后将前驱体倒入厚度为1mm特定形状的模具中,然后放置在1000w的365nm紫外光灯下照射30s进行固化成型。然后将坯体放入高温箱式炉中,缓慢加热(1℃/min)到600℃,在空气中保温10h,使坯体内的有机物充分排出,获得包覆荧光粉的多孔二氧化硅。

85.将上述得到的多孔前驱体放入高温管式炉中,在1100℃、还原气氛(n2:h2=95:5)条件下烧结3h,即得到致密的荧光玻璃陶瓷,并对其进行切割和抛光处理,就可以得到各种不同尺寸和形状的荧光玻璃陶瓷。

86.如图5为荧光粉掺杂浓度为对比实施例1(10wt%)、实施例3(50wt%)和实施例4(30wt%)的绿色荧光玻璃陶瓷与蓝光led芯片封装的器件在不同驱动电流下的流明效率变化曲线,可以看到当荧光粉掺杂浓度增加后流明效率明显提高。

87.如图6为荧光粉掺杂浓度为对比实施例1(10wt%)、实施例3(50wt%)和实施例4(30wt%)的绿色荧光玻璃陶瓷与蓝光ld器件在不同激光功率密度下的光通量曲线,可以看到当掺杂浓度增大后光通量明显增大。

88.以上所述仅为本发明的具体实施方式作出的一个说明,并不用于限制本技术。因此,由此引申出来的一些显而易见的变动仍属于本发明的保护范围以内。本发明提供的一种荧光玻璃陶瓷的制备方法所采用的有机溶剂为光固化型,然而,也可以使用热固化型有机溶剂,并通过热固化得到所需坯体。此外,前驱体浆料还可以通过丝网印刷的方法印刷于导热衬底上或通过流延法成型,并通过后续相同工艺制成荧光玻璃薄膜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1