氯硅烷渣浆的处理方法和装置与流程

1.本发明属于有机硅技术领域,具体涉及一种氯硅烷渣浆的处理方法和装置。

背景技术:

2.在多晶硅生产过程(包括冷氢化、氯氢化和还原工艺过程)中,会产生部分的氯硅烷聚合物,主要包含由含有si-c、si-si、si-c-si、si-o-si键的化合物,比如,采用冷氢化工艺制备三氯氢硅过程中产生的氯硅烷渣浆,这部分副产不易直接回收利用,通常连同废渣等固体杂质一起排出,进行粗放水解处理,造成资源的浪费及环境问题。现有氯硅烷高沸物的回收过程能耗高,回收成本高,无法满足工业化生产需求。

技术实现要素:

3.本发明实施例的目的是提供一种氯硅烷渣浆的处理方法和装置,用以解决采用冷氢化工艺制备三氯氢硅过程中产生的氯硅烷渣浆不易直接回收利用,易造成资源浪费及环境问题。

4.第一方面,本发明实施例提供了一种采用冷氢化工艺制备三氯氢硅过程中产生的氯硅烷渣浆的处理方法,包括:

5.收集冷氢化工艺制备三氯氢硅过程中产生的氯硅烷渣浆;

6.将氯硅烷渣浆进行闪蒸,得到闪蒸渣浆;

7.将闪蒸渣浆进行沉降,得到上清液和沉降渣浆;

8.将沉降渣浆进行干燥分离得到液相组分;

9.将上清液与液相组分混合得到混合液,将混合液进行除铝;

10.将除铝后的混合液与氯化氢进行裂解,得到裂解产物;

11.将裂解产物进行分离。

12.其中,将氯硅烷渣浆进行闪蒸,得到闪蒸渣浆的步骤包括:

13.将氯硅烷渣浆在温度为60-80℃且压力为0.05-0.15mpa下进行闪蒸,得到闪蒸渣浆。

14.其中,将上清液与液相组分混合得到混合液的步骤包括:

15.将上清液进行过滤,并将过滤后的上清液与液相组分进行混合得到混合液。

16.其中,将沉降渣浆进行干燥分离得到液相组分的步骤包括:

17.将沉降渣浆进行干燥分离得到气相组分;

18.将气相组分冷凝得到液相组分。

19.其中,将气相组分冷凝得到液相组分的步骤包括:

20.将气相组分进行过滤;

21.将过滤后的气相组分进行冷凝得到液相组分。

22.其中,将混合液进行除铝的步骤包括:

23.将混合液进行蒸发,得到氯硅烷高沸物;

24.将氯硅烷高沸物进行除铝。

25.其中,将混合液进行蒸发,得到氯硅烷高沸物的步骤包括:

26.将混合液在温度为60-80℃且压力为0.1-0.5mpa下进行蒸发得到氯硅烷高沸物。

27.其中,将氯硅烷高沸物进行除铝的步骤包括:

28.将氯硅烷高沸物进行液相除铝,得到一次除铝的氯硅烷高沸物;

29.将一次除铝的氯硅烷高沸物进行蒸发,得到气态轻组分;

30.将气态轻组分进行气相除铝,得到二次除铝的氯硅烷高沸物;

31.将除铝后的混合液与氯化氢进行裂解,得到裂解产物的步骤包括:

32.将二次除铝的氯硅烷高沸物与氯化氢进行裂解,得到裂解产物。

33.其中,将氯硅烷高沸物进行液相除铝,得到一次除铝的氯硅烷高沸物的步骤包括:

34.将氯硅烷高沸物在温度为60-80℃且压力为0.1-0.5mpa下进行液相除铝,得到一次除铝的氯硅烷高沸物;

35.将一次除铝的氯硅烷高沸物进行蒸发,得到气态轻组分的步骤包括:

36.将一次除铝的氯硅烷高沸物在温度为100-160℃且压力为0.2-0.5mpa下进行蒸发,得到气态轻组分;

37.将气态轻组分进行气相除铝,得到二次除铝的氯硅烷高沸物的步骤包括:

38.将气态轻组分在温度为100-160℃且压力为0.2-0.5mpa下进行气相除铝,得到二次除铝的氯硅烷高沸物。

39.其中,将二次除铝的氯硅烷高沸物与氯化氢进行裂解,得到裂解产物的步骤包括:

40.将二次除铝的氯硅烷高沸物与氯化氢在催化剂作用下进行裂解,得到裂解产物;

41.其中,所述催化剂包括含有季胺基的苯乙烯聚合物、含有季胺基的二乙烯苯聚合物、负载有镍的活性炭、负载有钯的活性炭和负载有铜的活性炭中的至少一种。

42.其中,将二次除铝的氯硅烷高沸物与氯化氢在催化剂作用下进行裂解,得到裂解产物的步骤包括:

43.将二次除铝的氯硅烷高沸物与氯化氢在催化剂作用下,于温度为60-120℃且压力为0.2-0.5mpa下进行裂解,得到裂解产物。

44.第二方面,本发明实施例提供了一种采用冷氢化工艺制备三氯氢硅过程中产生的氯硅烷渣浆的处理装置,包括:

45.闪蒸罐,所述闪蒸罐具有第一进口、第一出口和第二出口;

46.沉降器,所述沉降器具有进料口、上出口和下出口,所述闪蒸罐的第一出口与所述沉降器的进料口连通;

47.缓冲罐,所述沉降器的上出口与所述缓冲罐连通;

48.干燥机,所述干燥机具有出气口,所述沉降器的下出口与所述干燥机的进口连通;

49.冷凝器,所述干燥机的出气口与所述冷凝器的进口连通,所述冷凝器的出口与所述缓冲罐连通;

50.除铝装置,所述缓冲罐的出口与所述除铝装置的进口连通;

51.反应器,所述除铝装置的出口与所述反应器的进口连通;

52.分离塔,所述反应器的出口与所述分离塔的进口连通。

53.其中,还包括:

54.第一过滤器,所述沉降器的上出口与所述第一过滤器的进口连通,所述第一过滤器的出口与所述缓冲罐连通;

55.第二过滤器,所述干燥机的出气口与所述第二过滤器的进口连通,所述第二过滤器的出口与所述冷凝器的进口连通。

56.其中,还包括:

57.第一蒸发器,所述缓冲罐的出口与所述第一蒸发器的进口连通,所述第一蒸发器的出口与所述除铝装置的进口连通。

58.其中,所述除铝装置包括:

59.液相除铝塔,所述第一蒸发器的出口与所述液相除铝塔的进口连通;

60.第二蒸发器,所述液相除铝塔的出口与所述第二蒸发器的进口连通;

61.气相除铝塔,所述气相除铝塔的进口与所述第二蒸发器的出口连通,所述气相除铝塔的出口与所述反应器的进口连通。

62.本发明实施例的采用冷氢化工艺制备三氯氢硅过程中产生的氯硅烷渣浆的处理方法,包括:收集冷氢化工艺制备三氯氢硅过程中产生的氯硅烷渣浆;将氯硅烷渣浆进行闪蒸,得到闪蒸渣浆;将闪蒸渣浆进行沉降,得到上清液和沉降渣浆;将沉降渣浆进行干燥分离得到液相组分;将上清液与液相组分混合得到混合液,将混合液进行除铝;将除铝后的混合液与氯化氢进行裂解,得到裂解产物;将裂解产物进行分离。在本发明实施例的氯硅烷渣浆的处理方法中,将闪蒸渣浆进行沉降得到的上清液与将沉降渣浆进行干燥分离得到的液相组分混合得到混合液,将混合液进行除铝,去除杂质的污染,将除铝后的混合液与氯化氢进行裂解,通过裂解可以得到裂解产物,裂解产物中具有三氯氢硅、四氯化硅,将裂解产物进行分离可以得到三氯氢硅、四氯化硅,从而实现氯硅烷渣浆的回收利用,降低回收成本,提高资源利用率,减少环境污染。

附图说明

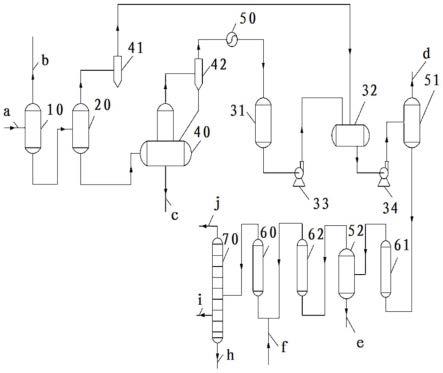

63.图1为处理装置的一个连接示意图。

64.附图标记

65.闪蒸罐10;

66.沉降器20;

67.第一缓冲罐31;第二缓冲罐32;

68.第一泵体33;第二泵体34;

69.干燥机40;第一过滤器41;第二过滤器42;

70.冷凝器50;第一蒸发器51;第二蒸发器52;

71.反应器60;液相除铝塔61;气相除铝塔62;

72.分离塔70。

具体实施方式

73.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施

例,都属于本发明保护的范围。

74.本发明的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

75.下面结合对本发明实施例提供的采用冷氢化工艺制备三氯氢硅过程中产生的氯硅烷渣浆的处理方法进行详细地说明。

76.本发明实施例的采用冷氢化工艺制备三氯氢硅过程中产生的氯硅烷渣浆的处理方法,包括:

77.收集冷氢化工艺制备三氯氢硅过程中产生的氯硅烷渣浆;氯硅烷渣浆的温度可以为140-180℃,压力可以为1.8-2.5mpa;

78.将氯硅烷渣浆进行闪蒸,得到闪蒸渣浆,通过闪蒸可以分离除去渣浆中低沸点的三氯氢硅、四氯化硅;通过闪蒸可以大幅降低渣浆回收的能耗,同时可以降低汽提塔的负荷或避免汽提塔使用;渣浆中的轻组分三氯氢硅、四氯化硅变为气相可以输送至氯硅烷冷却回收系统;

79.将闪蒸渣浆进行沉降,得到上清液和沉降渣浆;

80.将沉降渣浆进行干燥分离得到液相组分;通过干燥分离可以除去氯硅烷高沸物中的金属氯化物、硅粉;干燥分离得到的气相氯硅烷冷凝后可以形成液相组分;

81.将上清液与液相组分混合得到混合液,将混合液进行除铝;将混合液进行除铝的过程中,可以先通过液相除铝塔进行除铝,然后可以通过蒸发除去金属氯化物,可以将蒸发得到的气相通过气相除铝塔进行气相除铝,进一步去除铝;

82.将除铝后的混合液与氯化氢进行裂解,得到裂解产物;可以在催化剂的作用下进行裂解,可以将混合液进行气化后与氯化氢在固定床反应器中进行裂解;

83.将裂解产物进行分离,可以将裂解产物中的三氯氢硅、四氯化硅进行分离,可以氯硅烷渣浆得到资源化利用。

84.在本发明实施例的氯硅烷渣浆的处理方法中,将闪蒸渣浆进行沉降得到的上清液与将沉降渣浆进行干燥分离得到的液相组分混合得到混合液,将混合液进行除铝,去除杂质的污染,将除铝后的混合液与氯化氢进行裂解,通过裂解可以得到裂解产物,裂解产物中具有三氯氢硅、四氯化硅,将裂解产物进行分离可以得到三氯氢硅、四氯化硅,从而实现氯硅烷渣浆的回收利用,降低回收成本,提高资源利用率,减少环境污染。

85.在一些实施例中,将氯硅烷渣浆进行闪蒸,得到闪蒸渣浆的步骤可以包括:

86.将氯硅烷渣浆在温度为60-80℃且压力为0.05-0.15mpa下进行闪蒸,得到闪蒸渣浆。通过闪蒸可以分离除去渣浆中低沸点的三氯氢硅、四氯化硅。

87.在另一些实施例中,将上清液与液相组分混合得到混合液的步骤可以包括:

88.将上清液进行过滤,并将过滤后的上清液与液相组分进行混合得到混合液。通过过滤可以去除杂质颗粒,避免杂质对后续工艺的影响。

89.在本发明的实施例中,将沉降渣浆进行干燥分离得到液相组分的步骤可以包括:

90.将沉降渣浆进行干燥分离得到气相组分;干燥分离得到的固相硅渣可以经过排

出;

91.将气相组分冷凝得到液相组分。

92.通过干燥分离可以除去氯硅烷高沸物中的金属氯化物、硅粉;干燥分离得到的气相组分氯硅烷经过冷凝可以形成液相组分。

93.可选地,将气相组分冷凝得到液相组分的步骤可以包括:

94.将气相组分进行过滤;通过过滤可以去除气相组分中的杂质,减少杂质对后续工艺的影响。

95.将过滤后的气相组分进行冷凝得到液相组分。通过冷凝可以将氯硅烷化合物收集,以便于后续的工艺处理。

96.在一些实施例中,将混合液进行除铝的步骤可以包括:

97.将混合液进行蒸发,得到氯硅烷高沸物;混合液中的轻组分四氯化硅气化可以经过管线至四氯化硅冷却回收系统;

98.将氯硅烷高沸物进行除铝。

99.其中,将混合液进行蒸发,得到氯硅烷高沸物的步骤可以包括:

100.将混合液在温度为60-80℃且压力为0.1-0.5mpa下进行蒸发得到氯硅烷高沸物。通过蒸发可以除去低沸点的四氯化硅组分,得到提浓的氯硅烷高沸物,以便于后续的工艺处理。

101.在本发明的实施例中,将氯硅烷高沸物进行除铝的步骤可以包括:

102.将氯硅烷高沸物进行液相除铝,得到一次除铝的氯硅烷高沸物;

103.将一次除铝的氯硅烷高沸物进行蒸发,得到气态轻组分;

104.将气态轻组分进行气相除铝,得到二次除铝的氯硅烷高沸物;

105.将除铝后的混合液与氯化氢进行裂解,得到裂解产物的步骤可以包括:

106.将二次除铝的氯硅烷高沸物与氯化氢进行裂解,得到裂解产物。

107.其中,将氯硅烷高沸物进行液相除铝,得到一次除铝的氯硅烷高沸物的步骤可以包括:将氯硅烷高沸物在温度为60-80℃且压力为0.1-0.5mpa下进行液相除铝,得到一次除铝的氯硅烷高沸物;

108.将一次除铝的氯硅烷高沸物进行蒸发,得到气态轻组分的步骤可以包括:

109.将一次除铝的氯硅烷高沸物在温度为100-160℃且压力为0.2-0.5mpa下进行蒸发,得到气态轻组分;

110.将气态轻组分进行气相除铝,得到二次除铝的氯硅烷高沸物的步骤可以包括:将气态轻组分在温度为100-160℃且压力为0.2-0.5mpa下进行气相除铝,得到二次除铝的氯硅烷高沸物。

111.也即是,将氯硅烷高沸物在温度为60-80℃且压力为0.1-0.5mpa下进行液相除铝,得到一次除铝的氯硅烷高沸物;将一次除铝的氯硅烷高沸物在温度为100-160℃且压力为0.2-0.5mpa下进行蒸发,得到气态轻组分;将气态轻组分在温度为100-160℃且压力为0.2-0.5mpa下进行气相除铝,得到二次除铝的氯硅烷高沸物,通过液相除铝和气相除铝可以有效除去氯硅烷高沸物中的铝杂质。

112.在一些实施例中,将二次除铝的氯硅烷高沸物与氯化氢进行裂解,得到裂解产物的步骤可以包括:

113.将二次除铝的氯硅烷高沸物与氯化氢在催化剂作用下进行裂解,得到裂解产物;其中,所述催化剂可以包括含有季胺基的苯乙烯聚合物、含有季胺基的二乙烯苯聚合物、负载有镍的活性炭、负载有钯的活性炭和负载有铜的活性炭中的至少一种。比如,催化剂可以包括含有季胺基的苯乙烯聚合物、含有季胺基的二乙烯苯聚合物,季胺基含量可以在15%~20%。具体的催化剂也可以从现有的常用催化剂中根据实际情况选择。

114.在本发明的实施例中,将二次除铝的氯硅烷高沸物与氯化氢在催化剂作用下进行裂解,得到裂解产物的步骤可以包括:将二次除铝的氯硅烷高沸物与氯化氢在催化剂作用下,于温度为60-120℃且压力为0.2-0.5mpa下进行裂解,得到裂解产物。裂解产物中具有三氯氢硅、四氯化硅,将裂解产物进行分离可以得到三氯氢硅、四氯化硅,从而实现氯硅烷渣浆的回收利用,降低回收成本,提高资源利用率,减少环境污染。可以采用气相催化裂解,气相氯硅烷高沸物与氯化氢按照一定的流量配比进行反应,提高了反应过程的可控性,提高了催化裂解反应的效率,提高了高沸物单程转化率,提高了装置高沸物的处理量;避免催化剂长时间浸泡在氯硅烷中发生变质,提高了催化剂的使用寿命。

115.如图1所示,本发明实施例提供一种采用冷氢化工艺制备三氯氢硅过程中产生的氯硅烷渣浆的处理装置,包括:闪蒸罐10、沉降器20、缓冲罐、干燥机40、冷凝器50、除铝装置、反应器60和分离塔70,其中,闪蒸罐10可以具有第一进口、第一出口和第二出口;通过第一进口可以将冷氢化工艺制备三氯氢硅过程中产生的氯硅烷渣浆a进入闪蒸罐10中,闪蒸罐10中的低沸点组分可以通过第二出口排出;闪蒸罐10外部设置蒸汽夹套用于补充氯硅烷闪蒸过程的热量。闪蒸罐10中的渣浆中闪蒸出的轻组分b(三氯氢硅、四氯化硅)可以输送至氯硅烷冷却回收系统。

116.沉降器20具有进料口、上出口和下出口,闪蒸罐10的第一出口与沉降器20的进料口连通,闪蒸罐10中的闪蒸渣浆可以通过第一出口进入沉降器20。沉降器20的上出口与缓冲罐连通;将闪蒸渣浆进行沉降得到的上清液可以通过上出口进入缓冲罐。干燥机40具有出气口,沉降器20的下出口与干燥机40的进口连通,得到的沉降渣浆可以通过下出口进入干燥机40,干燥机40的出气口与冷凝器50的进口连通,冷凝器50的出口与缓冲罐连通,冷凝液可以进入缓冲罐中与上清液混合。缓冲罐的出口与除铝装置的进口可以连通,除铝装置的出口与反应器60的进口连通,反应器60的出口与分离塔70的进口连通。干燥机40干燥分离得到的固相硅渣c可以排出。

117.缓冲罐可以包括第一缓冲罐31与第二缓冲罐32,第一缓冲罐31与第二缓冲罐32连通,沉降器20的上出口与第二缓冲罐32连通;将闪蒸渣浆进行沉降得到的上清液可以通过上出口进入第二缓冲罐32。冷凝器50的出口与第一缓冲罐31连通,冷凝液可以进入第一缓冲罐31中,第一缓冲罐31可以通过第一泵体33将冷凝液输送至第二缓冲罐32中与上清液混合,通过第二泵体34可以将第二缓冲罐32中的混合液输送至除铝装置中,通过除铝装置进行除铝。

118.在一些实施例中,处理装置还可以包括:第一过滤器41与第二过滤器42,沉降器20的上出口与第一过滤器41的进口连通,第一过滤器41的出口与缓冲罐连通,第一过滤器41可以与第二缓冲罐32连通,通过第一过滤器41可以过滤上清液。干燥机40的出气口与第二过滤器42的进口连通,第二过滤器42的出口与冷凝器50的进口连通,第二过滤器42出渣口可以与干燥机40的进口连通,以使得过滤出的渣浆可以回至干燥机40中继续干燥,通过第

二过滤器42可以过滤干燥机40的出气口流出的气相中的杂质。

119.在一些实施例中,处理装置还可以包括:第一蒸发器51,缓冲罐的出口与第一蒸发器51的进口连通,第一蒸发器51的出口与除铝装置的进口连通。第二缓冲罐32的出口可以与第一蒸发器51的进口连通,第一蒸发器51的出口可以与除铝装置的进口连通。通过第一蒸发器51可以除去低沸点的四氯化硅组分,得到提浓的氯硅烷高沸物。第一蒸发器51蒸发出的混合液中的轻组分d(四氯化硅)可以经过管线至四氯化硅冷却回收系统。

120.在本发明的实施例中,除铝装置可以包括:液相除铝塔61、第二蒸发器52和气相除铝塔62,其中,第一蒸发器51的出口与液相除铝塔61的进口连通,液相除铝塔61的出口与第二蒸发器52的进口连通,气相除铝塔62的进口与第二蒸发器52的出口连通,气相除铝塔62的出口与反应器60的进口连通。通过液相除铝塔61可以将氯硅烷高沸物进行液相除铝,得到一次除铝的氯硅烷高沸物;通过第二蒸发器52可以将一次除铝的氯硅烷高沸物进行蒸发,得到气态轻组分,第二蒸发器52蒸发剩余的废液e可以排出回收;通过气相除铝塔62可以将气态轻组分进行气相除铝,得到二次除铝的氯硅烷高沸物,通过反应器60可以将二次除铝的氯硅烷高沸物与氯化氢f进行裂解,得到裂解产物,通过分离塔70可以对裂解产物进行分离,分离塔70可以为精馏塔。精馏塔可以采用氯硅烷为淋洗液,反应气经过精馏塔分离塔顶得到三氯氢硅j,塔釜通过侧采可以得到四氯化硅i,塔底分离出的氯硅烷高沸物h可以经管线返回缓冲罐,进行再次催化裂解回收。液相除铝塔61的吸附柱操作温度可以为60-80℃,操作压力可以为0.1-0.5mpa,吸附剂可以为聚苯乙烯、二乙烯苯等聚合物碱性交换官能团。气相除铝塔62的吸附柱操作温度可以选择为100-160℃,操作压力可以选择为0.2-0.5mpa。

121.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1