一种陶瓷PTC热敏电阻材料的制备方法与流程

一种陶瓷ptc热敏电阻材料的制备方法

技术领域:

1.本发明涉及一种陶瓷ptc热敏电阻材料的制备方法,它属于电子材料技术领域,特别是陶瓷ptc热敏元件材料技术领域。

背景技术:

2.在恒温加热应用方面,高温ptc产品已广泛使用于家用空调辅助加热器、汽车空调辅助加热器、热风取暖加热器等诸多领域,应用产品对ptc材料的性能要求在逐年提高,特别是空调辅助加热器在提高元件耐热电压性能以及解决元件电阻老化性能问题上尤为突出。对于施主掺杂的batio3陶瓷,其阻温特性曲线在t<tc及t>trmax处为ntc效应,而在tc以上呈正温度系数ptc效应,ptc效应主要和相变有关。一般认为,ptc热敏电阻材料的温度系数α越大越好,其实不然,产品应用场合不同,对阻温曲线的非线性要求也不相同,即rmin/r

25

、温度系数α以及升阻比rmax/rmin是有差异的,同时也具体体现在ptc加热元件的电阻、冲击电流、表面温度、耐电压、电阻老化等性能上。ptc陶瓷元件的热击穿现象主要表现为:ptc元件的工作点越过阻温特性最高点rmax,进入ntc阶段,如果此段曲线陡峭,会导致温度急剧上升而引起ptc片击穿。而ptc陶瓷元件的电阻老化,也主要体现在阻温曲线rmax后段的ntc变化。对于电阻老化,目前最为突出的问题是长时间通电后,电阻增大很多,冲击电流消失,功率衰减严重,即影响了产品的使用。一般情况下,提高温度系数α,可以降低电阻老化率,但是温度系数α的提高会加快阻温曲线rmax后段ntc的变化,使ptc元件存在耐电压击穿隐患。因此,有效可控调节rmin/r

25

、温度系数α以及升阻比rmax/rmin大小,是目前陶瓷ptc技术急于要解决的问题。

技术实现要素:

3.本发明的目的在于提供一种具有较高的耐电压击穿能力和抗电阻老化能力的陶瓷ptc热敏电阻材料的制备方法。

4.本发明的目的是这样实现的:

5.一种陶瓷ptc热敏电阻材料的制备方法,其特征在于它包括如下原材料和工艺步骤:

6.所述的原材料包括如下:

7.主原料:baco3、pb3o4、caco3和tio2;半导化元素:五价和三价的稀土微量元素;半导化剂:nb2o5和dy2o3;掺杂剂:mno2;烧结助剂:al2o3、sio2和bn;居里峰展宽区调节剂为sb2o3与la2o3、nd2o3、sm2o3、ho2o3、er2o3中的一种或多种化合物的组合;其它微量原料:zno;

8.其配料方法和工艺步骤如下:

9.a、一次合成料的制备

10.ptc陶瓷材料的居里点tc:220℃~260℃,

11.材料组成:(ba

1-x-y

pb

x

cay)ti

z o3+am112.其中x=0.27~0.35;y=0~0.05;z=1.00~1.03;a=0.0011~0.0020;m1为半导

化剂;

13.其中,pb3o4引入量:0.27mol~0.35mol,caco3加入量:0~0.05mol;baco3加入量:0.60mol~0.73mol;tio2加入量:1.00mol~1.03mol;

14.半导化剂采用nb2o5与dy2o3双组分复合添加,其中:nb2o5添加量:0.0010mol~0.0015mol;dy2o3添加量:0.0001mol~0.0005mol;

15.baco3、pb3o4、caco3、tio2主原料与nb2o5、dy2o3双组分半导化剂一次配料混合;

16.一次配料按主原料、半导化剂、主原料的加料顺序依次将baco3、pb3o4、caco3、nb2o5、dy2o3、tio2加入球磨罐中,料:球:水=1:1:(1.3~1.5),球磨时间为22h

±

1h,湿法球磨后将料烘干;

17.然后合成,合成温度1100℃~1150℃,合成时间2h~3h,制成一次合成料;

18.b、二次配料的制备

19.材料组成:(ba,pb,ca,dy)(ti,nb)o3+bm2+cm3+dm4+em520.其中:b=0.0004mol~0.0012mol、c=0.015mol~0.055mol、d=0.0004mol~0.0011mol、e=0~0.005wt%、m2—掺杂剂、m3—烧结助剂、m4—居里峰展宽区调节剂、m5—其它微量原料;

21.将一次合成料与掺杂剂、烧结助剂、居里峰展宽区调节剂等配料混合,具体混合比例如下:

22.mno2:0.0004mol~0.0012mol,al2o3:0~0.03mol,sio2:0.015mol~0.02mol,bn:0~0.005mol,sb2o3:0.0003mol~0.0006mol,其它调节剂加入量:0.0001mol~0.0005mol,zno:0~0.005wt%;

23.二次配料按一次合成料、掺杂剂、烧结助剂、居里峰展宽区调节剂、其它微量原料、一次合成料的加料顺序依次加入球磨罐中,料:球:水=1:1:0.8,球磨时间:22h

±

1h,经造粒、成型,制成坯片;c、烧结工艺

24.烧结工艺为先排胶,再补充合成,然后高温烧成,再充分氧化的工艺方法;

25.排胶:室温至600℃,升温速率为200℃/h,在600℃时保温30min~60min;

26.补充合成:600℃至1150℃,升温速率为300℃/h,在1150℃时保温0~30min;

27.高温烧成:1150℃至最高烧成温度1260℃~1300℃,取快速升温,升温速率为600℃/h~800℃/h,高温烧结保温30min~60min;

28.充分氧化:从烧成温度1260℃~1300℃,降温至1100℃取快速降温,至1100℃时保温0~30min;1100℃至室温自然降温,完成坯片烧结,再经磨片、洗片、电极制备成品。

29.在一次合成料的制备程序中,所述的pb3o4可过量0~0.03mol。

30.在一次合成料的制备程序中,tio2可过量0~0.03mol。

31.优选的原料配比和工艺步骤如下:

32.a、一次合成料的制备:

33.先将baco3、pb3o4、caco3、tio2主原料与双组分半导化剂nb2o5和dy2o3按照(ba

0.70

pb

0.27

ca

0.03

)ti

1.01

o3+0.0012nb2o5+0.0003dy2o3化学式中的摩尔比计算称重,加去离子水进行一次球磨,其中料:球:水=1:1:1.5;湿法球磨22h后进行烘干合成,合成温度为1150℃,合成时间为2.5h,即完成一次合成料的制备;

34.b、二次配料制备:

35.在上述一次合成料中,按照如下比例称重混合下列原料:mno2:0.10mol%,al2o3:1.3mol%,sio2:1.5mol%,bn:0.3mol%,sb2o3:0.04mol%,nd2o3:0.01mol%,然后加去离子水进行二次球磨,其中料:球:水=1:1:0.8,经湿法球磨22h后出罐烘干;

36.在上述烘干料中,加入浓度为10%的pva胶液10wt%进行造粒,然后干压成型,制成尺寸为24mm*15mm*3.05mm的坯片;

37.c、烧结工艺:

38.将上述坯片装入坩埚并放入炉中烧结,室温至600℃,升温速率为200℃/h,在600℃时保温30min;600℃至1150℃,升温速率为300℃/h,在1150℃时保温30min;1150℃至最高烧结温度1290℃,升温速率为800℃/h,高温烧结保温50min;从烧成温度1290℃降温至1100℃取快速降温,至1100℃时保温15min;再采用自然降温从1100℃降至室温;完成坯片烧结;

39.成瓷片经磨片至24mm*15mm*2.42mm后倒角并清洁烘干后,两面喷铝电极制备成品。

40.另一的优选原料配比和工艺步骤如下:

41.a、一次合成料的制备:

42.先将baco3、pb3o4、caco3、tio2主原料与双组分半导化剂nb2o5和dy2o3按照(ba

0.66

pb

0.31

ca

0.03

)ti

1.01

o3+0.0013nb2o5+0.0003dy2o3化学式中的摩尔比计算称重,加去离子水进行一次球磨,其中料:球:水=1:1:1.5;湿法球磨22h后进行烘干合成,合成温度为1150℃,合成时间为2.5h,即完成一次合成料的制备;

43.b、二次配料制备:

44.在上述一次合成料中,按照如下比例称重混合下列原料:mno2:0.09mol%,al2o3:1.5mol%,sio2:1.5mol%,bn:0.3mol%,sb2o3:0.04mol%,ho2o3:0.005mol%,er2o3:0.005mol%,zno:0.001wt%,然后加去离子水进行二次球磨,其中料:球:水=1:1:0.8,经湿法球磨22h后出罐烘干;

45.在上述烘干料中,加入浓度为10%的pva胶液9wt%进行造粒,然后干压成型,制成尺寸为24mm*15mm*3.10mm的坯片;

46.c、烧结工艺:

47.将上述坯片装入坩埚并放入炉中烧结,室温至600℃,升温速率为200℃/h,在600℃时保温30min;600℃至1150℃,升温速率为300℃/h,在1150℃时保温30min;1150℃至最高烧结温度1280℃,升温速率为800℃/h,高温烧结保温45min;从烧成温度1280℃降温至1100℃取快速降温,至1100℃时保温15min;再采用自然降温从1100℃降至室温;完成坯片烧结;

48.成瓷片经磨片至24mm*15mm*2.42mm后倒角并清洁烘干后,两面喷铝电极制备成品。

49.进一步的优选原料配比和工艺步骤如下:

50.a、一次合成料的制备:

51.先将baco3、pb3o4、caco3、tio2主原料与双组分半导化剂nb2o5和dy2o3按照(ba

0.62

pb

0.35

ca

0.03

)ti

1.01

o3+0.0014nb2o5+0.0003dy2o3化学式中的摩尔比计算称重,加去离子水进行一次球磨,其中料:球:水=1:1:1.4;湿法球磨22h后进行烘干合成,合成温度为

1140℃,合成时间为2h,即完成一次合成料的制备;

52.b、二次配料制备:

53.在上述一次合成料中,按照如下比例称重混合下列原料:mno2:0.08mol%,al2o3:1.75mol%,sio2:1.5mol%,sb2o3:0.04mol%,sm2o3:0.01mol%,然后加去离子水进行二次球磨,其中料:球:水=1:1:0.8,经湿法球磨22h后出罐烘干;

54.在上述烘干料中,加入浓度为10%的pva胶液8wt%进行造粒,然后干压成型,制成尺寸为24mm*15mm*3.15mm的坯片;

55.c、烧结工艺:

56.将上述坯片装入坩埚并放入炉中烧结,室温至600℃,升温速率为200℃/h,在600℃时保温30min;600℃至1150℃,升温速率为300℃/h,在1150℃时保温30min;1150℃至最高烧结温度1270℃,升温速率为800℃/h,高温烧结保温45min;从烧成温度1270℃降温至1100℃取快速降温,至1100℃时保温10min;再采用自然降温从1100℃降至室温;完成坯片烧结;

57.成瓷片经磨片至24mm*15mm*2.42mm后倒角并清洁烘干后,两面喷铝电极制备成品。

58.本发明采用nb2o5、dy2o3双施主掺杂,引入sb2o3与la2o3、nd2o3、sm2o3、ho2o3、er2o3中的一种或多种化合物组成作为居里峰展宽区调节剂,并辅以调整烧结助剂al2o3、sio2等加入量、优化烧结工艺条件等技术工艺,获得具有适中温度系数α和较大升阻比rmax/rmin的tc220℃~tc260℃高居里点陶瓷ptc材料。采用本发明获得的陶瓷ptc热敏电阻材料晶粒均匀,烧结致密,气孔率低,有较高的耐电压击穿能力和抗电阻老化能力。

附图说明:

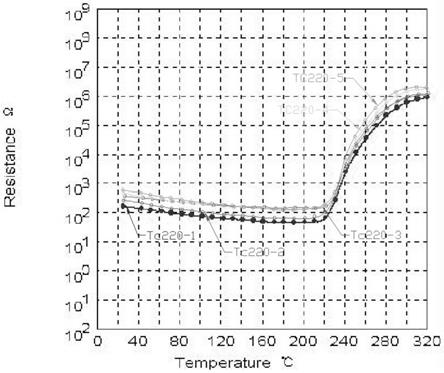

59.图1为本发明的tc220 ptc片阻温特性曲线图

60.图2为本发明的tc240 ptc片阻温特性曲线图

61.图3为本发明的tc260 ptc片阻温特性曲线图

具体实施方式:

62.基于现有技术中存在ptc元件容易老化,耐电压击穿能力低下等缺陷,本发明的基本构思是:陶瓷ptc材料居里温度在一次配料时基本形成,二次配料中通过引入居里峰展宽区调节剂,并辅以调整烧结助剂添加比例、优化烧结工艺技术条件等,对阻温曲线中的非线性参数进行调整,从而获得需要的rmin/r

25

、温度系数α以及升阻比rmax/rmin值的陶瓷ptc元件。

63.主原料包括碳酸钡(baco3)、四氧化三铅(pb3o4)、碳酸钙(caco3)、二氧化钛(tio2)。半导化元素包括五价和三价的稀土微量元素,使用的半导化剂有氧化铌(nb2o5)与氧化镝(dy2o3);掺杂剂主要为二氧化锰(mno2);烧结助剂包括氧化铝(al2o3)、二氧化硅(sio2)、氮化硼(bn);居里峰展宽区调节剂为氧化锑(sb2o3)与氧化镧(la2o3)、氧化钕(nd2o3)、氧化钐(sm2o3)、氧化钬(ho2o3)、氧化铒(er2o3)中的一种或多种化合物的组合;氧化锌(zno)为微量加入。

64.本发明在一次配料中,引入nb2o5、dy2o3双组分半导化剂施主掺杂,对batio3的ba

2+

位、ti

4+

位进行离子置换。二次配料中,选用sb2o3与la2o3、nd2o3、sm2o3、ho2o3、er2o3中的一种或多种化合物组成作为居里峰展宽区调节剂,可有效调整rmin/r

25

、温度系数α以及升阻比rmax/rmin值,实现ptc元件耐电压能力和抗电阻老化能力的提高。一次配料形成后,居里峰展宽区调节剂在二次配料中添加,再辅以烧结升温过程中1150℃时的补充合成,可使稀土氧化物充分化合。此方法配料灵活准确,可根据需要可控调节。

65.下面结合实施例,对本发明进行进一步的说明:

66.实施例1,ptc陶瓷材料的居里点tc220℃:

67.首先将主原料baco3、pb3o4、caco3、tio2与双组分半导化剂的nb2o5和dy2o3按照(ba

0.70

pb

0.27

ca

0.03

)ti

1.01

o3+0.0012nb2o5+0.0003dy2o3化学式中的摩尔比计算称重,加去离子水进行一次球磨,其中料:球:水=1:1:1.5;湿法球磨22h后进行烘干合成,合成温度为1150℃,合成时间为2.5h,制成一次合成料。

68.在上述一次合成料中,按照如下比例称重混合下列原料:mno2:0.10mol%,al2o3:1.3mol%,sio2:1.5mol%,bn:0.3mol%,sb2o3:0.04mol%,nd2o3:0.01mol%,然后加去离子水进行二次球磨,其中料:球:水=1:1:0.8,经湿法球磨22h后出罐烘干。

69.在上述烘干料中,加入浓度为10%的pva胶液10wt%进行造粒,然后干压成型,制成尺寸为24mm*15mm*3.05mm的坯片。

70.将上述坯片装入坩埚并放入炉中烧结,室温至600℃,升温速率为200℃/h,在600℃时保温30min;600℃至1150℃,升温速率为300℃/h,在1150℃时保温30min;1150℃至最高烧结温度1290℃,升温速率为800℃/h,高温烧结保温50min;从烧成温度1290℃降温至1100℃取快速降温,至1100℃时保温15min;再采用自然降温从1100℃降至室温;完成坯片烧结。

71.成瓷片经磨片至24mm*15mm*2.42mm后倒角并清洁烘干后,两面喷铝电极制备成品,测试性能。

72.1-1:tc220 ptc片阻温特性测试

73.测试方法:测试起始温度~120℃间隔10℃,120℃~320℃间隔10℃,保温时间02分钟。

74.表1-1:tc220 ptc片阻温特性参数

[0075][0076]

tc220 ptc片阻温特性曲线,请见图1

[0077]

1-2:tc220 ptc片耐压性能测试

[0078]

测试方法:

[0079]

ptc片耐压:低电压220

±

10vac/10s后,开始通高电压370

±

10vac/300s;然后又转为低电压(220v)10s,接着再在前期高压的基础上调高高压50v测试300s,并以50v、300s的升幅不断调高高压电压至出现击穿、炸片为止。如无破坏现象,则测试至620v 300s完毕。

[0080]

粘胶耐压:ptc片涂胶固化后测试极限耐压(方法同“ptc片耐压测试方法”),固化温度:250(

±

20)℃,固化时间:30min~60min。

[0081]

表1-2:tc220 ptc片耐压性能

[0082]

序号电阻范围(kω)ptc片耐压(v)粘胶耐压(v)10.40~0.50620v570v20.40~0.50620v520v30.40~0.50>620v570v40.50~0.60>620v620v50.50~0.60>620v620v

[0083]

1-3:tc220 ptc片通断10000次老化数据

[0084]

测试方法:在通常环境条件下,ptc元件在120vac测试电压下,1min通电(无风),1min断电(风冷)为一个循环,持续10,000次,ptc元件电阻衰减率为0~+50%。

[0085]

表1-3:tc220 ptc片通断10000次老化数据

[0086][0087]

1-4:tc220 ptc片直通1000小时老化数据

[0088]

测试方法:在通常环境条件下,ptc元件在120vac测试电压下,持续通电1000h,ptc元件电阻衰减率为0~+50%。

[0089]

表1-4:tc220 ptc片直通1000h老化数据

[0090][0091]

实施例2,ptc陶瓷材料的居里点tc240℃:

[0092]

首先将主原料baco3、pb3o4、caco3、tio2与双组分半导化剂nb2o5和dy2o3按照(ba

0.66

pb

0.31

ca

0.03

)ti

1.01

o3+0.0013nb2o5+0.0003dy2o3化学式中的摩尔比计算称重,加去离子水进行一次球磨,其中料:球:水=1:1:1.5;湿法球磨22h后进行烘干合成,合成温度为1150℃,合成时间为2.5h,制成一次合成料。

[0093]

在上述一次合成料中,按照如下比例称重混合下列原料:mno2:0.09mol%,al2o3:1.5mol%,sio2:1.5mol%,bn:0.3mol%,sb2o3:0.04mol%,ho2o3:0.005mol%,er2o3:

0.005mol%,zno:0.001wt%,经计算称重混合,然后加去离子水进行二次球磨,其中料:球:水=1:1:0.8,经湿法球磨22h后出罐烘干。

[0094]

在上述烘干料中,加入浓度为10%的pva胶液9wt%进行造粒,然后干压成型,制成尺寸为24mm*15mm*3.10mm的坯片。

[0095]

将上述坯片装入坩埚并放入炉中烧结,室温至600℃,升温速率为200℃/h,在600℃时保温30min;600℃至1150℃,升温速率为300℃/h,在1150℃时保温30min;1150℃至最高烧结温度1280℃,升温速率为800℃/h,高温烧结保温45min;从烧成温度1280℃降温至1100℃取快速降温,至1100℃时保温15min;再采用自然降温从1100℃降至室温;完成坯片烧结。

[0096]

成瓷片经磨片至24mm*15mm*2.42mm后倒角并清洁烘干后,两面喷铝电极制备成品,测试性能。

[0097]

2-1:tc240 ptc片阻温特性测试

[0098]

测试方法:测试起始温度~120℃间隔10℃,120℃~320℃间隔10℃,保温时间02分钟。

[0099]

表2-1:tc240 ptc片阻温特性参数

[0100][0101]

tc240 ptc片阻温特性曲线,请见图2

[0102]

2-2tc240 ptc片耐压性能测试

[0103]

测试方法:

[0104]

ptc片耐压:低电压220

±

10vac/10s后,开始通高电压570

±

10vac/300s;然后又转为低电压(220v)10s,接着再在前期高压的基础上调高高压50v测试300s,并以50v、300s的升幅不断调高高电压至出现击穿、炸片为止。如无破坏现象,则测试至770v 300s完毕。

[0105]

粘胶耐压:ptc片涂胶固化后测试极限耐压(方法同“ptc片耐压测试方法”),固化温度:250(

±

20)℃,固化时间:30min~60min。

[0106]

表2-2:tc240 ptc片耐压性能

[0107]

序号电阻范围(kω)ptc片耐压(v)粘胶耐压(v)11.5~1.8720v620v21.8~2.0770v670v

31.8~2.0770v720v42.0~2.3>770v720v52.0~2.3>770v720v

[0108]

2-3:tc240 ptc片通断10000次老化数据测试

[0109]

测试方法:在通常环境条件下,ptc元件在220vac测试电压下,1min通电(无风),1min断电(风冷)为一个循环,持续10,000次,ptc元件电阻衰减率为0~+50%。

[0110]

表2-3:tc240 ptc片通断10000次老化数据

[0111][0112]

2-4:tc240 ptc片直通1000小时老化数据测试

[0113]

测试方法:在通常环境条件下,ptc元件在220vac测试电压下,持续通电1000h,ptc元件电阻衰减率为0~+50%。

[0114]

表2-4:tc240 ptc片直通1000h老化数据

[0115][0116]

实施例3,ptc陶瓷材料的居里点tc260℃

[0117]

首先将主原料baco3、pb3o4、caco3、tio2与双组分半导化剂nb2o5和dy2o3按照(ba

0.62

pb

0.35

ca

0.03

)ti

1.01

o3+0.0014nb2o5+0.0003dy2o3化学式中的摩尔比计算称重,加去离子水进行一次球磨,其中料:球:水=1:1:1.4;湿法球磨22h后进行烘干合成,合成温度为1140℃,合成时间为2h,制成一次合成料。

[0118]

在上述一次合成料中,按照如下比例称重混合下列原料:mno2:0.08mol%,al2o3:1.75mol%,sio2:1.5mol%,sb2o3:0.04mol%,sm2o3:0.01mol%,经计算称重混合,然后加去离子水进行二次球磨,其中料:球:水=1:1:0.8,经湿法球磨22h后出罐烘干。

[0119]

在上述烘干料中,加入浓度为10%的pva胶液8wt%进行造粒,然后干压成型,制成尺寸为24mm*15mm*3.15mm的坯片;

[0120]

将上述坯片装入坩埚并放入炉中烧结,室温至600℃,升温速率为200℃/h,在600℃时保温30min;600℃至1150℃,升温速率为300℃/h,在1150℃时保温30min;1150℃至最高烧结温度1270℃,升温速率为800℃/h,高温烧结保温45min;从烧成温度1270℃降温至1100℃取快速降温,至1100℃时保温10min;再采用自然降温从1100℃降至室温;完成坯片烧结。

[0121]

成瓷片经磨片至24mm*15mm*2.42mm后倒角并清洁烘干后,两面喷铝电极制备成品,测试性能。

[0122]

3-1tc260 ptc片阻温特性测试

[0123]

测试方法:测试起始温度~120℃间隔10℃,120℃~320℃间隔10℃,保温时间02分钟。

[0124]

表3-1:tc260 ptc片阻温特性参数

[0125][0126]

tc260 ptc片阻温特性曲线,请见图3.

[0127]

3-2:tc260 ptc片耐压性能测试

[0128]

测试方法:

[0129]

ptc片耐压:低电压220

±

10vac/10s后,开始通高电压570

±

10vac/300s;然后又转为低电压(220v)10s,接着再在前期高压的基础上调高高压50v测试300s,并以50v、300s的升幅不断调高高电压至出现击穿、炸片为止。如无破坏现象,则测试至770v 300s完毕。

[0130]

粘胶耐压:ptc片涂胶固化后测试极限耐压(方法同“ptc片耐压测试方法”),固化温度:250(

±

20)℃,固化时间:30min~60min。

[0131]

表3-2:tc260 ptc片耐压性能

[0132]

序号电阻范围(kω)ptc片耐压(v)粘胶耐压(v)11.8~2.0720v620v21.8~2.0770v670v32.0~2.3770v670v42.0~2.3>770v720v52.0~2.3>770v720v

[0133]

3-3:tc260 ptc片通断10000次老化数据测试

[0134]

测试方法:在通常环境条件下,ptc元件在220vac测试电压下,1min通电(无风),1min断电(风冷)为一个循环,持续10,000次,ptc元件电阻衰减率为0~+50%。

[0135]

表3-3:tc260 ptc片通断10000次老化数据

[0136][0137]

3-4:tc260 ptc片直通1000小时老化数据测试

[0138]

测试方法:在通常环境条件下,ptc元件在220vac测试电压下,持续通电1000h,ptc元件电阻衰减率为0~+50%。

[0139]

表3-4:tc260 ptc片直通1000h老化数据

[0140][0141]

本发明的器件电阻老化和功率衰减测试

[0142]

进一步选取tc240 ptc片应用于空调辅助加热器产品中,进行器件电阻老化和功率衰减测试。样品参数:560mm*24mm*15mm,220v/50hz,1000w.

[0143]

测试方法:在常温常湿无风条件下,ptc发热器在正常工作电压下干烧1000h,功率衰减率≤10%。

[0144]

表4-1:器件老化1000小时电阻变化率

[0145][0146]

表4-2:器件老化1000小时功率衰减率

[0147]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1