用于加气混凝土砌体的水泥窑尾收尘灰瓷砖胶的制作方法

1.本发明涉及建筑材料,更具体地说,涉及一种用于加气混凝土砌体的水泥窑尾收尘灰瓷砖胶。

背景技术:

2.水泥窑尾收尘灰为水泥厂的水泥回转窑尾收尘系统获得的生料。主要成分一般为石灰石(calcite)、石英(quartz)、高岭土(kaolinite)和白云母(muscovite),其中石灰石(calcite)和石英(quartz)占比较大。水泥厂为了处理这部分收尘灰的方法基本就是重新回归到窑中作为生料使用,但由于其以飞灰形式捕集,同时部分经过窑内的高温煅烧,因此窑尾收尘灰与粉磨获得的新鲜生料在形貌和组成上都有显著的不同,利用这样的窑尾收尘灰会对水泥性能产生一定的影响。

3.有研究表明,超细石灰石粉可以填充水泥颗粒空隙,提高其密实度;表面能较低,易于分散,达到同样流动性所需水量更少。超细石灰石与水泥浆体在界面上会生成新的相,使界面区变得较为密实,使得材料粘结强度提高。这是因为ca(oh)2晶体聚集在caco3的周围,并将caco3腐蚀即发生反应,生成碱式碳酸钙。由于该相在界面区的粘结作用,使得该区增强,从而提高了胶凝材料的强度。超细石英粉的细度介于矿粉和硅灰之间,能够较好地发挥微集料效应,增加材料密实度,提高强度。比表面积为1000~1300m2/kg的水泥窑尾收尘灰中含有大量超细石灰石和超细石英粉。把水泥窑尾收尘灰运用到瓷砖胶中,不仅能降低瓷砖胶的制备成本,还能提高瓷砖胶的强度,改善其工作性能。

4.加气混凝土是以水泥、石灰、石膏、粉煤灰、砂等为主要原料,以铝粉为发气剂经蒸压养护等工艺制成的多孔块状墙体材料,因其质量轻、保温隔热、抗渗耐久、经济环保、可加工性优等优点而被广泛用于多层或高层框架结构墙体中。

5.目前,建筑工程对于加气混凝土墙体饰面贴砖标准工艺流程:墙体抹灰(墙面浮灰清理

→

修正补平勾缝

→

墙体基层湿润

→

做灰饼

→

必要部位挂网处理

→

专用界面剂处理或拉毛墙面

→

抹底层灰

→

抹中层灰

→

抹面层灰

→

养护)

→

防水

→

瓷砖粘接剂

→

瓷砖

→

填缝

→

清理。

6.然而由于加气混凝土砌块存在吸水率大、材料较脆、易变形、强度低等特性,在实际工程应用中,加气混凝土砌块墙体抹灰砂浆饰面工程中存在着强度低、粘接力差、裂缝、空鼓、粉化甚至脱落等现象,同时造成防水层、瓷砖粘贴层空鼓和脱落,存在安全隐患。

技术实现要素:

7.本发明要解决的技术问题在于,提供一种用于加气混凝土砌体的水泥窑尾收尘灰瓷砖胶,可直接用于加气混凝土墙体瓷砖粘接,作用于墙体上无空鼓、裂纹、粉化甚至脱落等现象,具有粘接强度高、抗裂、防水抗渗功能等优点。

8.本发明解决其技术问题所采用的技术方案是:构造一种用于加气混凝土砌体的水泥窑尾收尘灰瓷砖胶,包括以下组分按质量百分比计为:水泥28%~35%,粉煤灰10%~

20%,水泥窑尾收尘灰10%~20%,纤维素醚0.4%~0.6%,可再分散乳胶粉0.8%~2.0%,早强剂0.3%~1.0%,淀粉醚0.3%~0.5%,聚丙烯纤维0.1%~0.2%,触变剂0.1%~0.3%,憎水剂0.1%~1.0%,余量为机制砂。

9.按上述方案,所述水泥窑尾收尘灰的比表面积为1000~1300m2/kg。

10.按上述方案,所述水泥窑尾收尘灰矿物组成为石灰石、石英、高岭土和白云母,其中石灰石≥70%,石英≥10%。

11.按上述方案,所述触变剂由气相二氧化硅、有机膨润土和海泡石按照重量比5∶2∶3组成。这种配比的触变剂为人工制成无机物与天然矿物质的结合。与纤维素醚一起使用,在本产品中改善了施工性及抗流挂性。与一般的触变剂相比,其稳定性更好,更具有较高的流变效果。所述气相二硅是一种无定型二氧化硅,在液相体系中极易形成三维网状结构,体积膨胀,从而形成触变性,防止瓷砖胶出现滑移现象,在外力作用下,三维网状结构消失,从而不影响施工性;所述膨润土是一种含蒙脱石无机矿物,由两层sio四面体片中间夹一层aio(oh)八面体片组成的层片状矿物,遇水后层间结构打开,不定性排列,体积可增加20-30倍,不仅可提高瓷砖胶的触变性,体积膨胀引入空气同样可提高瓷砖胶的施工性;海泡石是一种纤维状的含水硅酸镁,晶体为层链状多孔结构,吸附水后体积膨胀,从而增加瓷砖胶的抗流挂性。

12.实施本发明的用于加气混凝土砌体的水泥窑尾收尘灰瓷砖胶,具有以下有益效果:

13.1、本发明利用加气混凝土砌体的水泥窑尾收尘灰的瓷砖胶,既更高效的利用水泥窑尾收尘灰,提高瓷砖胶的强度及工作性能,又大大降低了瓷砖胶的生产成本,具有显著的经济效益、环境效益和社会效益;

14.2、本发明使用水泥窑尾收尘灰,通过添加可再分散乳胶粉、纤维素醚、抗裂纤维、憎水剂来提高韧性、强度、抗裂性和保水性等,使其既具有粘接强度高,又有良好保水性、抗裂、防水抗渗等优点,制造出的水泥窑尾收尘灰瓷砖胶综合性能良好、物美价廉;

15.3、本发明使用触变剂来使得加气混凝土砌体的水泥窑尾收尘灰瓷砖胶具有良好的触变性。

16.4、本发明实现了在加气块表面直接铺贴瓷砖,简化施工工艺流程,节约墙体抹灰层原材料和人工成本,具有很高经济效益。

17.5、水泥窑尾收尘灰为水泥厂的水泥回转窑尾收尘系统获得的生料。主要成分一般为石灰石(calcite)、石英(quartz)、高岭土(kaolinite)和白云母(muscovite),其中石灰石(calcite)和石英(quartz)占比较大。超细石灰石粉在瓷砖胶制备中取代部分水泥或其他矿物掺合料,能够充分发挥超细石粉的“微集料填充效应”、“活性效应”和“加速效应”,适当的掺入对瓷砖胶的力学性能有一定的改善。水泥窑尾收尘灰中含有大量超细石灰石和超细石英粉,这些超细石灰石和超细石英粉的比表面积为1000~1300m2/kg。超细石灰石粉可以填充水泥颗粒空隙,提高其密实度;表面能较低,易于分散,达到同样流动性所需水量更少。由于石灰石粉的晶核作用,使得水泥的早期水化程度很高,由于水泥石内部产生大量的aft,并与c-s-h凝胶交织在一起,使得瓷砖胶更加密实;ca(oh)2和caco3反应生成碱式碳酸钙,使界面区更加牢固,当石灰石粉比表面积达一定细度时,由于水泥颗粒中的c3a与caco3反应,水化产物为c3a

·

caco3·

11h2o,使界面区变得较为密实,使得材料粘结强度提高。超

细石英粉的细度介于矿粉和硅灰之间,能够较好地发挥微集料效应,增加材料密实度,提高强度。把水泥窑尾收尘灰运用到瓷砖胶中,不仅能降低瓷砖胶的制备成本,还能提高瓷砖胶的强度,改善其工作性能。其化学反应方程式为:c3a+caco3+11h2o

→

c3a

·

caco3·

11h2o。

具体实施方式

18.为了对本发明的技术特征、目的和效果有更加清楚的理解,现详细说明本发明的具体实施方式。

19.实施例1:

20.一种加气混凝土砌体的水泥窑尾收尘灰的瓷砖胶,包括如下组分及其质量百分比:水泥35%,粉煤灰10%,水泥窑尾收尘灰10%,纤维素醚0.4%,可再分散乳胶粉2%,早强剂0.6%,淀粉醚0.4%,聚丙烯纤维0.1%,触变剂0.1%,憎水剂0.4%,机制砂41%。

21.实施例2:

22.一种加气混凝土砌体的水泥窑尾收尘灰的瓷砖胶,包括如下组分及其质量百分比:水泥20%,粉煤灰20%,水泥窑尾收尘灰20%,纤维素醚0.6%,可再分散乳胶粉2%,早强剂0.6%,淀粉醚0.4%,聚丙烯纤维0.1%,触变剂0.3%,憎水剂0.4%,机制砂35.6%。

23.实施例3:

24.水泥30%,粉煤灰15%,水泥窑尾收尘灰15%,纤维素醚0.5%,可再分散乳胶粉2.0%,早强剂0.7%,淀粉醚0.5%,聚丙烯纤维0.15%,触变剂0.3%,憎水剂0.5%,机制砂35.35%

25.对比例1

26.水泥30%,粉煤灰15%,水泥窑尾收尘灰15%,纤维素醚0.5%,可再分散乳胶粉2.0%,早强剂0.7%,淀粉醚0.5%,聚丙烯纤维0.15%,触变剂0.3%,机制砂35.85%

27.对比例2

28.水泥30%,粉煤灰30%,纤维素醚0.5%,可再分散乳胶粉2.0%,早强剂0.7%,淀粉醚0.5%,聚丙烯纤维0.15%,触变剂0.3%,憎水剂0.5%,机制砂35.35%

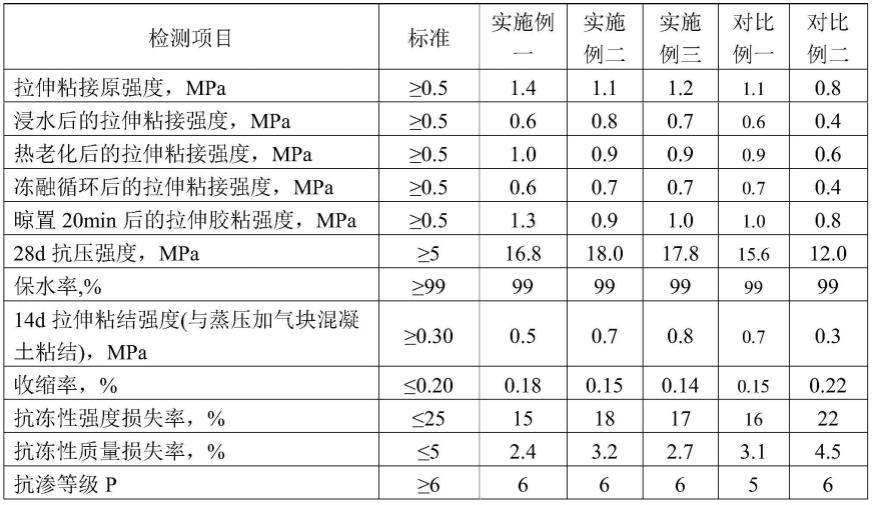

29.将本发明实施例1-3及对比例1-2得到的用于加气混凝土砌体的瓷砖胶按照标准jc/t 547-2017《陶瓷墙地砖胶粘剂》及jc/t 890-2017《蒸压加气混凝土墙体专用砂浆》规定的测试方法,抗渗性能试验方法参照jgj/t 70-2009《建筑砂浆基本性能试验方法》进行测试。其测试具体结果如表1所示:

30.表1实施例1-3及对比例产品的检测结果

[0031][0032]

由表1的检测结果可知,实施例1-3的产品具有高粘接强度、抗裂、防水抗渗特性,同时在加气块的基面上均达到了普通型水泥基胶粘剂(c1)及蒸压加气混凝土墙体专用砂浆中薄层砌筑砂浆(m5)和抹灰砂浆(m5)的性能。

[0033]

对比例1不使用憎水剂,产品的抗渗等级达不到p6。对比例2把水泥窑尾收尘灰全部替换为粉煤灰,产品的强度性能大幅降低,收缩大幅增大。

[0034]

上面对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1