一种利用磷石膏制备低钙自粉化熟料联产硫酸的方法

1.本发明涉及无机材料技术领域,尤其涉及一种利用磷石膏制备低钙自粉化熟料联产硫酸的方法。

背景技术:

2.磷石膏是湿法制备磷酸过程中产生的固体废弃物,由于其化学组分中有氟、磷等元素和其与水反应活性较差导致磷石膏作为石膏再利用较为困难,目前常见的磷石膏的处理方式为露天堆放,但在露天堆放的过程中,磷石膏中的具有水溶性的磷和氟会溶于雨水造成土壤的污染。目前磷石膏堆存量每年都会具有较为明显的增长,与巨大的堆存量形成鲜明对比的是磷石膏极低的利用率,开发能大量消纳磷石膏的方法刻不容缓。

3.磷石膏的主要化学成分为caso4,同时部分磷石膏的化学组成中在具有一定的sio2的同时其他的杂质元素含量并不高,从以上两点来看磷石膏是一种优秀的钙源和硫源。目前将磷石膏用于制备硫酸联产水泥已经是一种较为成熟且能有效消纳磷石膏的技术,但生产非硫酸盐水泥的工艺对磷石膏中的成分有较为苛刻的要求,主要针对磷石膏化学组分中的p2o5,如中国发明专利cn102530886a要求p2o5《2%,而有些工艺如中国专利cn208762144u公开了为了控制p2o5的含量采取酸洗工艺导致再处理复杂且容易造成二次污染。即现有的磷石膏不能实现完全利用。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种利用磷石膏制备低钙自粉化熟料联产硫酸的方法。本发明以磷石膏作为主要钙质原材料,得到硫酸和低钙自粉化熟料(高碳化活性自粉化熟料)。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种利用磷石膏制备低钙自粉化熟料联产硫酸的方法,包括以下步骤:

7.将磷石膏、砂岩、铝制矫正料和煤粉混合,得到混合生料;所述铝制矫正料包括al2o3;

8.将所述混合生料进行预热分解,得到分解生料和尾气;

9.将所述分解生料依次进行煅烧和冷却,得到低钙自粉化熟料;

10.将所述尾气依次进行余热回收、静电除尘后进行硫酸制备,得到硫酸。

11.优选地,所述磷石膏的含水率《8%,最大粒径《0.5mm。

12.优选地,所述磷石膏的灰分化学组成中cao含量》35wt%,sio2含量《10wt%,so3与cao在化学组成中的含量比值为1.4~2.0,al2o3含量《5wt%,fe2o3含量《3wt%,f含量《2.0wt%,p2o5含量《5wt%。

13.优选地,所述磷石膏的灰分化学组成中cao/sio2含量比大于7.0时,所述磷石膏、砂岩与铝制矫正料的质量比为(4.30~8.00):1:(0.20~0.50);所述磷石膏的灰分化学组

成中cao/sio2含量比大于3.5小于等于7.0时,所述磷石膏、砂岩与铝制矫正料的质量比为(5.85~14.60):1:(0.30~0.62);所述磷石膏的灰分化学组成中cao/sio2含量比小于等于3.5时,所述磷石膏、砂岩与铝制矫正料的质量比为(8.80~32.00):1:(0.50~1.60)。

14.优选地,所述磷石膏与煤粉的质量比为20~10:1。

15.优选地,所述预热分解的温度为1050~1200℃。

16.优选地,所述煅烧的温度为1320~1400℃,时间为0.5~2h。

17.优选地,所述冷却包括依次进行第一冷却和第二冷却,所述第一冷却的终温为1000℃,所述第一冷却的降温速率为低于230℃/min,所述第二冷却的终温为小于95℃。

18.优选地,所述砂岩的灰分化学组成中sio2含量》75wt%。

19.优选地,所述铝制矫正料的灰分化学组成中al2o3含量》60wt%,al2o3:sio2》4。

20.本发明提供了一种利用磷石膏制备低钙自粉化熟料联产硫酸的方法,包括以下步骤:将磷石膏、砂岩、铝制矫正料和煤粉混合,得到混合生料;所述铝制矫正料包括al2o3;将所述混合生料进行预热分解,得到分解生料和尾气;将所述分解生料依次进行煅烧和冷却,得到低钙自粉化熟料;将所述尾气依次进行余热回收、静电除尘后进行硫酸制备,得到硫酸。

21.本发明与现有技术相比,具有如下有益效果:

22.(1)对磷石膏化学组分中的p2o5含量要求较为宽容,工艺简单。(2)本发明利用的钙质原材料为磷石膏,主要成分为caso4,在预热分解和煅烧过程中co2排放较低。(3)煅烧出的低钙自粉化熟料的主要矿物相为具有高碳化活性的硅酸二钙(γ-c2s)和硅钙石c3s2,在冷却过程中c2s会从β型向γ型转变,该过程会提供16%的体积膨胀,从而使熟料在冷却过程中自然粉化成粉末无需粉磨,大幅度降低粉磨成本,相较于普通硅酸盐水泥,高碳化活性自粉化熟料在煅烧过程中具有低液相、受f、p元素影响较小、煅烧温度低、粉磨成本低和固碳能力强的优势。(4)最终产品低钙自粉化熟料(即高碳化活性自粉化熟料)中主要矿物相为γ-c2s和c3s2,这两者均有较高的碳化活性,能通过碳化养护在短时间(1h~1d)内得到较高的力学性能。

具体实施方式

23.本发明提供了一种利用磷石膏制备低钙自粉化熟料联产硫酸的方法,包括以下步骤:

24.将磷石膏、砂岩、铝制矫正料和煤粉混合,得到混合生料;所述铝制矫正料包括al2o3;

25.将所述混合生料进行预热分解,得到分解生料和尾气;

26.将所述分解生料依次进行煅烧和冷却,得到低钙自粉化熟料;

27.将所述尾气依次进行余热回收、静电除尘后进行硫酸制备,得到硫酸。

28.在本发明中,若无特殊说明,使用的原料均为本领域市售商品。

29.本发明将磷石膏、砂岩、铝制矫正料和煤粉混合,得到混合生料;所述铝制矫正料包括al2o3。

30.在本发明中,所述磷石膏的含水率优选《8%,最大粒径优选《0.5mm。

31.在本发明中,所述磷石膏优选依次进行烘干和破碎处理后再使用。

32.在本发明中,所述磷石膏的灰分化学组成中cao含量优选》35wt%,sio2含量优选《10wt%,so3与cao在化学组成中的含量比值优选为1.4~2.0,al2o3含量优选《5wt%,fe2o3含量优选《3wt%,f含量优选《2.0wt%,p2o5含量优选《5wt%。

33.在本发明中,所述砂岩的灰分化学组成中sio2含量优选》75wt%。

34.在本发明中,所述铝制矫正料的灰分化学组成中al2o3含量优选》60wt%,al2o3:sio2优选》4。

35.在本发明中,所述铝制矫正料优选为铝矾土。

36.在本发明中,所述煤粉的主要作用为营造还原气氛,使用水泥生产中常用煤即可。

37.在本发明中,所述磷石膏的灰分化学组成中cao/sio2含量比大于7.0时,所述磷石膏、砂岩与铝制矫正料的质量比优选为(4.30~8.00):1:(0.20~0.50);所述磷石膏的灰分化学组成中cao/sio2含量比大于3.5小于等于7.0等于时,所述磷石膏、砂岩与铝制矫正料的质量比优选为(5.85~14.60):1:(0.30~0.62);所述磷石膏的灰分化学组成中cao/sio2含量比小于等于3.5时,所述磷石膏、砂岩与铝制矫正料的质量比优选为(8.80~32.00):1:(0.50~1.60)。

38.在本发明中,所述磷石膏与煤粉的质量比优选为20~10:1。

39.在本发明中,所述混合后优选还包含粉磨。本发明对所述粉磨的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

40.在本发明中,所述混合生料的平均粒径优选为75~100μm。

41.得到混合生料后,本发明将所述混合生料进行预热分解,得到分解生料和尾气。

42.在本发明中,所述预热分解的温度优选为1050~1200℃。

43.在本发明中,所述预热分解优选在预分解炉内进行,所述预分解炉的气体环境优选为还原气氛,所述还原气氛的p(co)优选为3~7%,p(co2)优选为20~30%。

44.在本发明中,所述预热分解的总反应为caso4分解为cao和so3。

45.在本发明中,所述预热分解的时间受原材料和工艺的影响无法做出具体限定,所述预热分解的预分解程度优选所述分解生料中so3含量低于8wt%。

46.在本发明中,所述尾气中含有so2,所述尾气中so2的质量百分含量优选为大于15%。

47.得到分解生料后,本发明将所述分解生料依次进行煅烧和冷却,得到低钙自粉化熟料。

48.在本发明中,所述煅烧的温度优选为1320~1400℃,更优选为1350~1380℃,时间优选为0.5~2h。

49.在本发明中,所述煅烧优选在回转窑中进行。

50.在本发明中,所述冷却优选包括依次进行第一冷却和第二冷却,所述第一冷却的终温优选为1000℃,所述第一冷却的降温速率优选为低于230℃/min,所述第二冷却的终温优选为小于95℃,所述第二冷却的降温速率优选为自然冷却;所述冷却过程中发生自然粉化得到所述低钙自粉化熟料。

51.本发明得到的所述高碳化活性自粉化熟料按照质量分数计算,其矿物相组成中γ-c2s含量优选》40wt%,c3s2含量优选《30wt%,f-cao含量优选《1.5wt%。本发明中,所述γ-c2s含量越高越好,c3s2含量越低越好,过低的γ-c2s含量会严重影响熟料碳化后的力学

性能,过多的c3s2会严重导致熟料无法粉化或者粉化程度降低。

52.本发明得到的所述高碳化活性自粉化熟料按照质量分数计算,其冷却到室温2h后通过筛分100目以下的粉料质量占比优选》80%。

53.得到尾气后,本发明将所述尾气依次进行余热回收、静电除尘后进行硫酸制备,得到硫酸。本发明对制备硫酸的具体过程没有特殊的限定,采用本领域技术人员熟知的方式即可。

54.为了进一步说明本发明,下面结合实例对本发明提供的利用磷石膏制备低钙自粉化熟料联产硫酸的方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

55.实施例1

56.使用磷石膏、砂岩、铝制矫正料和煤粉烧成高碳化活性自粉化熟料,各原料主要化学成分如表1所示。取烘干破碎的0.84t磷石膏、0.11t砂岩、0.05t铝制矫正料(此处为铝矾土)和0.04t煤粉放入球磨机中混合粉磨得到生料,将生料送入预热器中预热到1150℃后在还原气氛中分解,将尾气直接进行余热回收,静电除尘后通入硫酸制取装置中,而预分解完成的生料(so3含量为7wt%)投入回转窑中于1350℃煅烧45min后冷却粉化得到高碳化活性自粉化熟料(矿物组成见表2,物理性能见表3),冷却的具体过程是以230℃/min降温至1000℃,然后自然冷却至95℃。

57.表1实施例1中原料组成主要化学成分(wt%)

[0058] loicaosio2al2o3fe2o3so3磷石膏21.9128.556.520.150.2340.08砂岩6.385.3174.118.053.370.16铝制矫正料5.671.0016.8269.001.030.18

[0059]

表2实施例1中高碳化活性自粉化熟料的矿物组成(wt%)*

[0060]

γ-c2sβ-c2sc3s2c2asf-cao531218160.20

[0061]

*矿物相组成为xrd定量分析获得,f-cao按照《水泥化学分析方法》(gb/t 176-2017)测定。

[0062]

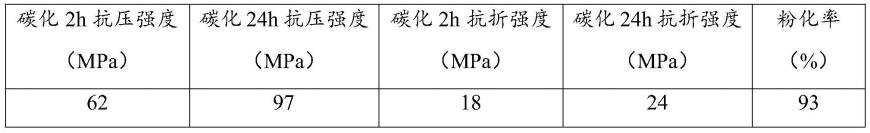

表3实施例1中高碳化活性自粉化熟料的物理性能*

[0063][0064]

*熟料拌合水混比0.15;碳化养护氛围为:99%co2,气压0.3mpa,室温;强度测试加载速率0.02mm/s。

[0065]

实施例2

[0066]

使用磷石膏、砂岩、铝制矫正料和煤粉烧成高碳化活性自粉化熟料,各原料主要化学成分如表4所示。取烘干破碎的0.82t磷石膏、0.15t砂岩、0.03t铝制矫正料(此处为铝矾土)和0.04t煤粉放入球磨机中混合粉磨得到生料,将生料送入预热器中预热到1050℃后在还原气氛中分解,将尾气直接进行余热回收,静电除尘后通入硫酸制取装置中,而预分解完成的生料(so3含量为6wt%)投入回转窑中于1400℃煅烧30min后自然冷却粉化得到高碳化

活性自粉化熟料(矿物组成见表5,物理性能见表6),冷却的具体过程是以200℃/min降温至1000℃,然后自然冷却至95℃。

[0067]

表4实施例2中原料组成主要化学成分(wt%)

[0068] loicaosio2al2o3fe2o3so3磷石膏19.9230.413.220.270.1038.55砂岩6.385.3174.118.053.370.16铝制矫正料5.671.0016.8269.001.030.18

[0069]

表5实施例2中高碳化活性自粉化熟料的矿物组成(wt%)*

[0070]

γ-c2sβ-c2sc3s2c2asf-cao75110130.50

[0071]

*矿物相组成为xrd定量分析获得,f-cao按照《水泥化学分析方法》(gb/t 176-2017)测定。

[0072]

表6实施例2中高碳化活性自粉化熟料的物理性能*

[0073][0074]

*熟料拌合水混比0.15;碳化养护氛围为:99%co2,气压0.3mpa,室温;强度测试加载速率0.02mm/s。

[0075]

实施例3

[0076]

使用磷石膏、砂岩、铝制矫正料和煤粉烧成高碳化活性自粉化熟料,各原料主要化学成分如表7所示。取烘干破碎的0.93t磷石膏、0.3t砂岩、0.4t铝制矫正料(此处为铝矾土)和0.04t煤粉放入球磨机中混合粉磨得到生料,将生料送入预热器中预热到1200℃后在还原气氛中分解,将尾气直接进行余热回收,静电除尘后通入硫酸制取装置中,而预分解完成的生料(so3含量为6.5wt%)投入回转窑中于1320℃煅烧60min后自然冷却粉化得到高碳化活性自粉化熟料(矿物组成见表8,物理性能见表9),冷却的具体过程是以210℃/min降温至1000℃,然后自然冷却至95℃。

[0077]

表7实施例3中原料组成主要化学成分(wt%)

[0078] loicaosio2al2o3fe2o3so3磷石膏16.50028.47012.8901.0700.26035.210砂岩6.3815.31074.1118.0583.3700.161铝制矫正料5.6701.00016.82969.0001.0380.186

[0079]

表8实施例3中高碳化活性自粉化熟料的矿物组成(wt%)*

[0080]

γ-c2sβ-c2sc3s2c2asf-cao6397170.47

[0081]

*矿物相组成为xrd定量分析获得,f-cao按照《水泥化学分析方法》(gb/t 176-2017)测定。

[0082]

表9实施例3中高碳化活性自粉化熟料的物理性能*

[0083][0084]

*熟料拌合水混比0.15;碳化养护氛围为:99%co2,气压0.3mpa,室温;强度测试加载速率0.02mm/s。

[0085]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1