一种基于超声管道式反应器的碳酸钙制备方法与流程

1.本发明属于无机材料制备技术领域,具体涉及一种基于超声管道式反应器的碳酸钙制备方法。

背景技术:

2.碳酸钙是自然界中含量最多的无机矿物之一,也是一种非常重要的无机化工材料,因其化学性质稳定、无毒无害、填充于扩展性能好、易于改性、价格低、来源广等优点,而被广泛应用于造纸、橡胶、化学建材、涂料、油墨、日用化工、医药、食品等行业和领域。目前,市售的碳酸钙有针状、纺锤状、立方体、球形、无定型等多种类型。其中,球形碳酸钙因其表面积大、分散性好、溶解性好、良好的平滑性和流动性等特殊性能,而在涂料、油墨以及塑料母料等多个行业和领域中广泛应用。

3.现今,生产球形碳酸钙的方法主要有两种:碳化法与复分解法。碳化法是实际工业生产中制备碳酸钙的主流工艺,其以石灰乳(氢氧化钙)和二氧化碳气体为原料进行混合反应得到碳酸钙,依据碳化方式的不同碳化法主要可分为:间歇鼓泡碳化法,连续喷雾碳化法及超重力法,其中间歇鼓泡碳化法生产效率低,难以实现碳酸钙晶体调控,生产出的碳酸钙粒径粗且不均匀;而连续喷雾碳化法及超重力法所涉及的设备投资大,生产成本高。复分解法则是利用可溶性钙盐与含碳酸的盐的溶液为初始原料制备碳酸钙的方法,该方法在一定的工艺条件下,调节反应盐溶液浓度、反应时间等参数,可以实现对所制备的碳酸钙的形貌、粒径进行精准调控,进而可生产出纯度高、粒径均匀且分散性好的碳酸钙。然而,复分解法被广泛应用于实验中以研究碳酸钙的结晶和形貌变化过程,实际工业生产中以复分解法生产碳酸钙的工业产线不多,因此,利用复分解法大量制备纯度高、粒径均匀且分散性好的球形碳酸钙极具开发价值。

4.cn 107986313 b公开了一种球形碳酸钙的制备方法,该方法先配置一定浓度的pvp-硬脂酸钠复合溶液,其中一份pvp-硬脂酸钠溶液加入到氯化钙溶液中形成溶液a,超声后置于恒速搅拌器上持续搅拌1小时,将另一份pvp-硬脂酸钠溶液加入到碳酸钠溶液中形成溶液b,低频超声,置于恒速搅拌器上持续搅拌半小时,将a溶液迅速倒入b溶液中,浆液抽滤、洗涤,得到球形碳酸钙颗粒。该方法虽然制备出了球形碳酸钙颗粒,但粒径在微米级左右,且制备过程耗时长且复杂。

5.发明专利cn201811350972.8公开了一种球状纳米碳酸钙及其制备方法,包括以下步骤:将碳酸钠、碳酸钾或碳酸氢铵溶于水配置成co

32-浓度为0.25-1mol/l的溶液a;将一水乙酸钙或氯化钙溶于水,形成ca

2+

浓度为0.25-1mol/l的溶液b;在不同容器中先分别加入一定量的丙三醇,然后再按照4:5-8:1的体积比分别加去离子水配制成溶液c;将a溶液分别加入c溶液中,搅拌3-5分钟后,在搅拌下,再加入b溶液,溶液变浑浊,继续搅拌4-5h;将所得的白色沉淀离心,用去离子水反复洗涤,放在60℃烘箱真空干燥过夜。该方法虽然也制备了球状纳米碳酸钙,但工艺复杂,成本高。

6.因此,如何利用复分解法大量制备纯度高、粒径均匀且分散性好的球形碳酸钙成

为目前无机材料行业方面的研究者的重要方向。

技术实现要素:

7.鉴于现有球状碳酸钙生产技术的缺陷,本发明针对现有球状碳酸钙生产方法进行研究,并利用超声管道式反应器的传热传质速度快、多相流行可控及超声空化效应,最终获得了一种基于超声管道式反应器的碳酸钙制备方法,该方法通过调控盐溶液浓度、超声管道式反应器的功率、反应停留时间、活性剂种类与比例等参数,实现了粒径在500nm-5μm范围内的分散性好的球形碳酸钙的可控合成。

8.为实现上述目的,提供了一种基于超声管道式反应器的碳酸钙制备方法,其依次包括以下步骤:

9.(1)配制反应液:将可溶性钙盐溶解于水中并加入第一表面活性剂以获得钙盐溶液,同时将碳酸盐溶解于水中并加入第二表面活性剂以获得碳酸盐溶液;

10.(2)超声反应:将步骤(1)获得的钙盐溶液和碳酸盐溶液同时输送至超声管道式反应器中进行超声反应,获得碳酸钙浆料,其中钙盐溶液和碳酸盐溶液的输送量为4-100ml/min,且输送时钙盐溶液中的钙盐和碳酸盐溶液中的碳酸盐的摩尔比为1:1,输送至超声管道式反应器中的钙盐溶液和碳酸盐溶液的停留时间为0.5-40s;

11.(3)后续处理:将步骤(2)获得碳酸钙浆料进行过滤、洗涤、干燥、粉碎,即可获得球状碳酸钙。

12.所述超声管道式反应器中管道在超声作用下生成了大量的空化气泡,这些空泡(和气泡群)发生剧烈的平移运动、表面振荡、碰撞撕裂及合并团聚,产生强烈的涡流和流场扰动,使每个空化气泡成为微型的搅拌子,显著强化管道中的液体混合,有效抑制钙盐溶液和碳酸盐溶液生产的碳酸钙粒子的团聚,避免了管式反应器中的对流混合弱及易被固体堵塞的问题,同时基于空化气泡的剧烈运动和搅拌作用使生成的碳酸钙粒子更小、更均匀。

13.优选地,在上述制备方法中,所述钙盐为水溶性钙盐,其包括但不限于氯化钙、硝酸钙、醋酸钙中的一种。

14.特别优选地,在上述制备方法中,所述钙盐为氯化钙。

15.优选地,在上述制备方法中,所述钙盐的浓度为0.1-3mol/l。

16.优选地,在上述制备方法中,所述第一表面活性剂为乙醇、聚乙烯吡咯烷酮、十二烷基硫酸钠或十二烷基磺酸钠,特别优选聚乙烯吡咯烷酮。

17.优选地,在上述制备方法中,所述第一表面活性剂的浓度为2-20mg/ml。

18.优选地,在上述制备方法中,所述第二表面活性剂为乙醇、聚乙烯吡咯烷酮、十二烷基硫酸钠或十二烷基磺酸钠中两种以上,特别优选聚乙烯吡咯烷酮和十二烷基硫酸钠。

19.进一步优选地,在上述制备方法中,所述第二表面活性剂中十二烷基硫酸钠的浓度为2.5-12.5mmol/l,聚乙烯吡咯烷酮的浓度为2-20mg/ml。

20.优选地,在上述制备方法中,所述碳酸盐为水溶性碳酸盐,特别优选碳酸钠和/或碳酸钾。

21.优选地,在上述制备方法中,所述碳酸盐的浓度为0.1-3mol/l。

22.优选地,在上述制备方法中,所述步骤(2)中的超声反应时超声功率为50-800w,超声频率为18-500khz,优选18-60khz。

23.优选地,在上述制备方法中,所述步骤(2)中进行超声反应的超声管道式反应器的管道的水力学直径为0.1-50mm。

24.在超声作用下管道中生成了大量的空化气泡,这些空泡(和气泡群)发生剧烈的平移运动、表面振荡、碰撞撕裂、合并团聚。这些空化现象产生强烈的涡流和流场扰动,使每个空化气泡成为微型的搅拌子,显著强化通道中的流体混合。根据气泡半径、超声功率的不同,每个气泡(气泡群)发生不同的空化模式,如体积振荡、形状振荡、瞬态空化等。共振尺寸附近的气泡空化行为最剧烈,发生瞬态空化;气泡半径越远离共振尺寸,其空化行为越弱,逐渐由形状模式转变为体积模式和的振荡。随着超声功率的增加,气泡由体积振荡转变为规则的表面波振荡,最后变为混沌波振荡。这些振荡行为存在明显的限域效应:管道尺寸越小,被管道壁面束缚越紧密的气-液界面,其表面波振荡越难激发,同样超声功率条件下振荡幅度越小,振荡气泡附近还出现了剧烈的声流,其与液弹中的内循环相互耦合叠加,显著增强了液体中的对流混合。因此,需要结合钙盐溶液和碳酸盐溶液的流体性能,选择具有合适功率、频率及具有适宜的水力学直径的管道超声管道式反应器才能有助于获得粒径均匀且可控的碳酸钙颗粒。

25.优选地,在上述制备方法中,所述步骤(2)中采用的超声管道式反应器包括

26.超声换能器,所述超声换能器用于产生超声波;

27.变幅杆,所述变幅杆的一端连接所述超声换能器;

28.工具头,所述工具头沿长度方向呈柱状结构,且其一端与所述变幅杆的另一端连接;

29.流体管道,所述流体管道设置于所述工具头内部远离与所述变幅杆相连的一侧,或所述流体管道与所述工具头远离所述变幅杆一侧的外侧面连接;所述变幅杆用于将所述超声换能器产生的超声波传递至所述工具头,所述工具头用于将工具头内的超声波能量汇聚进入流体管道。这样设置可以强化流体管道内的流体的混合。

30.本发明利用自行研发的超声管道式反应器进行本发明的制备过程,所述超声管道式反应器通过设置呈柱状的工具头结构,将所述流体管道设置于所述工具头内部远离与所述变幅杆相连的一侧,或所述流体管道与所述工具头远离所述变幅杆一侧的外侧面连接,从而使流体管道加工成本低,流体管道与工具头的连接更加容易,同时在流体管道长度和体积大的同时,能够确保分散的超声波能量汇聚到流体管道中。本发明所采用的自行研发的超声管道式反应器的具体结构在中国专利申请cn 202110953049.9上进行了详述。

31.优选地,在上述制备方法中,在所述步骤(3)中将步骤(2)获得碳酸钙浆料进行过滤,然后用去离子水洗涤2-5次以去除杂质,随后在60-120℃的温度下干燥1-20h,粉碎,即可获得球状碳酸钙。

32.综上所述,与现有技术相比,本发明具有以下有益效果:

33.现有的碳酸钙制备工艺很难获得粒径分布均匀且尺寸可控的球状碳酸钙,而本发明利用自行研发的超声管道式反应器的传热传质速度快、多相流行可控及超声空化效应,最终获得了一种基于超声管道式反应器的碳酸钙制备方法,该方法通过调控钙盐和碳酸盐溶液浓度、钙盐溶液中第一表面活性剂的种类和量、钙盐溶液中第二表面活性剂的种类和量、超声管道式反应器结构、功率和频率、反应料液的停留时间等参数,实现了粒径在500nm-5μm范围内的分散性好的球形碳酸钙的可控合成,且本发明制备方法工艺简单,能够

实行连续化制备,完全可实现机械化操作,进而能够大规模制备球形碳酸钙,进而为相关行业提供性能稳定的廉价碳酸钙粉体材料。

附图说明

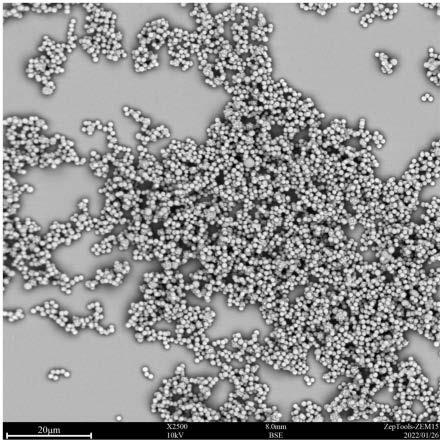

34.图1为制备实施例1制备的碳酸钙颗粒扫描电镜图;

35.图2为制备实施例3制备的碳酸钙颗粒扫描电镜图;

36.图3为制备实施例4制备的碳酸钙颗粒扫描电镜图;

37.图4为对比实施例1制备的碳酸钙颗粒扫描电镜图。

具体实施方式

38.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例和附图,对本发明进一步详细说明,但本发明要求的保护范围并不局限于实施例。

39.下述实施例所采用的原料如无特殊说明,均为市售。

40.所采用的超声管道式反应器为自行研发,其具体结构在中国专利申请cn202110953049.9上进行了详述,其包括

41.超声换能器,所述超声换能器用于产生超声波;

42.变幅杆,所述变幅杆的一端连接所述超声换能器;

43.工具头,所述工具头沿长度方向呈柱状结构,且其一端与所述变幅杆的另一端连接;

44.流体管道,所述流体管道设置于所述工具头内部远离与所述变幅杆相连的一侧,或所述流体管道与所述工具头远离所述变幅杆一侧的外侧面连接;所述变幅杆用于将所述超声换能器产生的超声波传递至所述工具头,所述工具头用于将工具头内的超声波能量汇聚进入流体管道。所述管道的水力学直径为25mm,这样设置可以强化流体管道内的流体的混合。

45.制备实施例1

46.(1)配制反应液:将氯化钙溶于水中并加入第一表面活性剂聚乙烯吡咯烷酮,搅拌均匀以获得氯化钙溶液,其中氯化钙溶液中氯化钙的浓度为0.5mol/l且第一表面活性剂聚乙烯吡咯烷酮的浓度为5mg/ml;同时将碳酸钠于水中并加入第二表面活性剂十二烷基硫酸钠和聚乙烯吡咯烷酮,搅拌均匀以获得碳酸钠溶液,其中碳酸钠溶液中碳酸钠的浓度为0.5mol/l,十二烷基硫酸钠的浓度为12.5mmol/l,聚乙烯吡咯烷酮的浓度为5mg/ml。

47.(2)超声反应:将步骤(1)获得的氯化钙溶液和碳酸钠溶液输送入超声管道反应器中进行超声反应,氯化钙与碳酸钠溶液流量均为19ml/min,输送时氯化钙溶液中的氯化钙和碳酸钠溶液中的碳酸钠的摩尔比为1:1,输送至超声管道式反应器中的氯化钙溶液和碳酸钠溶液的停留时间为30s,超声功率为500w,超声频率为20khz。

48.(3)过滤干燥:将步骤(2)获得碳酸钙浆料进行过滤,然后将过滤后所获得白色产物用水洗涤3次,并在洗涤后置于60℃的烘箱中干燥12h,干燥后粉碎获得的固体即为碳酸钙颗粒。

49.将本制备实施例制备的碳酸钙颗粒分散于乙醇中并利用扫描电镜进行观察形貌,其获得的扫描电镜图如图1所示,经分析,所制备的碳酸钙颗粒呈现均匀的球形结构,其平

均粒径为562nm,形貌较为统一。

50.制备实施例2

51.(1)配制反应液:将氯化钙溶于水中并加入第一表面活性剂聚乙烯吡咯烷酮,搅拌均匀以获得氯化钙溶液,其中氯化钙溶液中氯化钙的浓度为0.5mol/l且第一表面活性剂聚乙烯吡咯烷酮的浓度为5mg/ml;同时将碳酸钠于水中并加入第二表面活性剂十二烷基硫酸钠和聚乙烯吡咯烷酮,搅拌均匀以获得碳酸钠溶液,其中碳酸钠溶液中碳酸钠的浓度为0.5mol/l,十二烷基硫酸钠的浓度为12.5mmol/l,聚乙烯吡咯烷酮的浓度为5mg/ml。

52.(2)超声反应:将步骤(1)获得的氯化钙溶液和碳酸钠溶液输送入超声管道反应器中进行超声反应,氯化钙与碳酸钠溶液流量均为19ml/min,输送时氯化钙溶液中的氯化钙和碳酸钠溶液中的碳酸钠的摩尔比为1:1,输送至超声管道式反应器中的氯化钙溶液和碳酸钠溶液的停留时间为30s,超声功率为150w,超声频率为20khz。

53.(3)过滤干燥:将步骤(2)获得碳酸钙浆料进行过滤,然后将过滤后所获得白色产物用水洗涤3次,并在洗涤后置于60℃的烘箱中干燥12h,干燥后粉碎获得的固体即为碳酸钙颗粒。

54.将本制备实施例制备的碳酸钙颗粒分散于乙醇中并利用扫描电镜进行观察形貌,经分析,所制备的碳酸钙颗粒呈现均匀的球形结构,其平均粒径为0.9μm,形貌较为统一。

55.制备实施例3

56.(1)配制反应液:将氯化钙溶于水中并加入第一表面活性剂聚乙烯吡咯烷酮,搅拌均匀以获得氯化钙溶液,其中氯化钙溶液中氯化钙的浓度为0.5mol/l且第一表面活性剂聚乙烯吡咯烷酮的浓度为5mg/ml;同时将碳酸钠于水中并加入第二表面活性剂十二烷基硫酸钠和聚乙烯吡咯烷酮,搅拌均匀以获得碳酸钠溶液,其中碳酸钠溶液中碳酸钠的浓度为0.5mol/l,十二烷基硫酸钠的浓度为12.5mmol/l,聚乙烯吡咯烷酮的浓度为5mg/ml。

57.(2)超声反应:将步骤(1)获得的氯化钙溶液和碳酸钠溶液输送入超声管道反应器中进行超声反应,氯化钙与碳酸钠溶液流量均为60ml/min,输送时氯化钙溶液中的氯化钙和碳酸钠溶液中的碳酸钠的摩尔比为1:1,输送至超声管道式反应器中的氯化钙溶液和碳酸钠溶液的停留时间为10s,超声功率为500w,超声频率为20khz。

58.(3)过滤干燥:将步骤(2)获得碳酸钙浆料进行过滤,然后将过滤后所获得白色产物用水洗涤3次,并在洗涤后置于60℃的烘箱中干燥12h,干燥后粉碎获得的固体即为碳酸钙颗粒。

59.将本制备实施例制备的碳酸钙颗粒分散于乙醇中并利用扫描电镜进行观察形貌,其获得的扫描电镜图如图2所示,经分析,所制备的碳酸钙颗粒呈现均匀的球形结构,其平均粒径为1.7μm,形貌较为统一。

60.制备实施例4

61.(1)配制反应液:将氯化钙溶于水中并加入第一表面活性剂聚乙烯吡咯烷酮,搅拌均匀以获得氯化钙溶液,其中氯化钙溶液中氯化钙的浓度为0.1mol/l且第一表面活性剂聚乙烯吡咯烷酮的浓度为2mg/ml;同时将碳酸钠于水中并加入第二表面活性剂十二烷基硫酸钠和聚乙烯吡咯烷酮,搅拌均匀以获得碳酸钠溶液,其中碳酸钠溶液中碳酸钠的浓度为0.1mol/l,十二烷基硫酸钠的浓度为2.5mmol/l,聚乙烯吡咯烷酮的浓度为2mg/ml。

62.(2)超声反应:将步骤(1)获得的氯化钙溶液和碳酸钠溶液输送入超声管道反应器

中进行超声反应,氯化钙与碳酸钠溶液流量均为4ml/min,输送时氯化钙溶液中的氯化钙和碳酸钠溶液中的碳酸钠的摩尔比为1:1,输送至超声管道式反应器中的氯化钙溶液和碳酸钠溶液的停留时间为1.5s,超声功率为50w,超声频率为20khz。

63.(3)过滤干燥:将步骤(2)获得碳酸钙浆料进行过滤,然后将过滤后所获得白色产物用水洗涤3次,并在洗涤后置于60℃的烘箱中干燥12h,干燥后粉碎获得的固体即为碳酸钙颗粒。

64.将本制备实施例制备的碳酸钙颗粒分散于乙醇中并利用扫描电镜进行观察形貌,其获得的扫描电镜图如图3所示,经分析,所制备的碳酸钙颗粒呈现均匀的球形结构,其平均粒径为538nm,形貌较为统一。

65.制备实施例5

66.(1)配制反应液:将氯化钙溶于水中并加入第一表面活性剂聚乙烯吡咯烷酮,搅拌均匀以获得氯化钙溶液,其中氯化钙溶液中氯化钙的浓度为0.5mol/l且第一表面活性剂聚乙烯吡咯烷酮的浓度为10mg/ml;同时将碳酸钠于水中并加入第二表面活性剂十二烷基硫酸钠和聚乙烯吡咯烷酮,搅拌均匀以获得碳酸钠溶液,其中碳酸钠溶液中碳酸钠的浓度为0.5mol/l,十二烷基硫酸钠的浓度为12.5mmol/l,聚乙烯吡咯烷酮的浓度为10mg/ml。

67.(2)超声反应:将步骤(1)获得的氯化钙溶液和碳酸钠溶液输送入超声管道反应器中进行超声反应,氯化钙与碳酸钠溶液流量均为50ml/min,输送时氯化钙溶液中的氯化钙和碳酸钠溶液中的碳酸钠的摩尔比为1:1,输送至超声管道式反应器中的氯化钙溶液和碳酸钠溶液的停留时间为12s,超声功率为50w,超声频率为20khz。

68.(3)过滤干燥:将步骤(2)获得碳酸钙浆料进行过滤,然后将过滤后所获得白色产物用水洗涤3次,并在洗涤后置于60℃的烘箱中干燥12h,干燥后粉碎获得的固体即为碳酸钙颗粒。

69.将本制备实施例制备的碳酸钙颗粒分散于乙醇中并利用扫描电镜进行观察形貌,经分析,所制备的碳酸钙颗粒呈现均匀的球形结构,其平均粒径为1.1μm,形貌较为统一。

70.对比实施例

71.对比实施例1

72.(1)配制反应液:将氯化钙溶于水中并加入第一表面活性剂聚乙烯吡咯烷酮,搅拌均匀以获得氯化钙溶液,其中氯化钙溶液中氯化钙的浓度为0.5mol/l且第一表面活性剂聚乙烯吡咯烷酮的浓度为10mg/ml;同时将碳酸钠于水中并加入第二表面活性剂十二烷基硫酸钠和聚乙烯吡咯烷酮,搅拌均匀以获得碳酸钠溶液,其中碳酸钠溶液中碳酸钠的浓度为0.5mol/l,十二烷基硫酸钠的浓度为12.5mmol/l,聚乙烯吡咯烷酮的浓度为10mg/ml。

73.(2)超声反应:将步骤(1)获得的氯化钙溶液和碳酸钠溶液输送入超声管道反应器中进行超声反应,获得碳酸钙浆料,氯化钙与碳酸钠溶液流量均为10ml/min,输送时氯化钙溶液中的氯化钙和碳酸钠溶液中的碳酸钠的摩尔比为1:1,输送至超声管道式反应器中的氯化钙溶液和碳酸钠溶液的停留时间为0.6s,超声功率为0,超声频率为0。

74.(3)过滤干燥:将步骤(2)获得碳酸钙浆料进行过滤,然后将过滤后所获得白色产物用水洗涤3次,并在洗涤后置于60℃的烘箱中干燥12h,干燥后粉碎获得的固体即为碳酸钙颗粒。

75.将本制备实施例制备的碳酸钙颗粒分散于乙醇中并利用扫描电镜进行观察形貌,

其获得的扫描电镜图如图4所示,经分析,所制备的碳酸钙颗粒虽然呈现球形结构,但形貌不均匀,粒径也不均匀,其平均粒径为2.3μm。

76.对比实施例2

77.(1)配制反应液:将氯化钙溶于水中并加入表面活性剂聚乙烯吡咯烷酮和十二烷基硫酸钠,搅拌均匀以获得氯化钙溶液,其中氯化钙溶液中氯化钙的浓度为1mol/l且第一表面活性剂聚乙烯吡咯烷酮和十二烷基硫酸钠的浓度均为10mg/ml;同时将碳酸钠于水中并,搅拌均匀以获得碳酸钠溶液,其中碳酸钠溶液中碳酸钠的浓度为1mol/l。

78.(2)超声反应:将步骤(1)获得的氯化钙溶液和碳酸钠溶液输送入超声管道反应器中进行超声反应,氯化钙与碳酸钠溶液流量均为19ml/min,获得碳酸钙浆料,输送时氯化钙溶液中的氯化钙和碳酸钠溶液中的碳酸钠的摩尔比为1:1,输送至超声管道式反应器中的氯化钙溶液和碳酸钠溶液的停留时间为30s,超声功率为500w,超声频率为20khz。

79.(3)过滤干燥:将步骤(2)获得碳酸钙浆料进行过滤,然后将过滤后所获得白色产物用水洗涤3次,并在洗涤后置于60℃的烘箱中干燥12h,干燥后粉碎获得的固体即为碳酸钙颗粒。

80.将本制备实施例制备的碳酸钙颗粒分散于乙醇中并利用扫描电镜进行观察形貌,经分析,所制备的碳酸钙颗粒虽然呈现球形结构,但形貌不均匀,粒径也不均匀,其平均粒径为559nm。

81.另外,需要说明的是,本发明发明人对本发明进行了大量的实验进行论证,上述实施例仅仅是部分验证,并不全部涵盖本发明的范围。

82.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1