一种适用于多热源的高温高导精钢炒锅料及其制备方法与流程

1.本发明涉及炒锅制造技术领域,尤其涉及一种适用于多热源的高温高导精钢炒锅料及其制备方法。

背景技术:

2.炒锅是中国一种烹饪工具,为锅的一种,特征是顶部开口大,圆底,由于中国南方食物多以小炒为主,故炒锅设计成有手柄以方便抛炒,炒锅主要用作煎或炒食物,但也可以用作蒸、炖和炸的烹饪方法,炒锅是中国及东南亚的主要煮食工具,而炒锅料即为炒锅的原料。

3.经检索,中国专利号cn201810690863.4公开了一种耐磨电炒锅的制备方法,虽然可制备耐磨电炒锅,但是其锅体的强度和韧性较低,从而使得锅体在使用过程中易损坏,缩短了炒锅的使用寿命,且其导热性能也不够优异,完全依赖锅体本身材质的导热性能,使得炒锅的导热性无法提高,带来了方法缺陷的问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种适用于多热源的高温高导精钢炒锅料及其制备方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种适用于多热源的高温高导精钢炒锅料,包括精钢包层85%~90%和导热夹心10%~15%,其中,该导热夹心10%~15%由以下重量份的原料组成:氧化铝1000~1100份、碳纤维100~150份、乙烯基硅油250~300份、抑制剂0.1~0.3份、催化剂5~7份和脱模剂0.1~0.2份。

7.进一步地,所述抑制剂为羧甲基纤维素或乙炔基环己醇;所述催化剂为铂金络合物;所述脱模剂为硅胶脱模剂。

8.一种适用于多热源的高温高导精钢炒锅料的制备方法,该高温高导精钢炒锅料的制备方法具体步骤如下:

9.步骤一:制备钢坯:将精钢块放置于电弧炉内,其炉内温度为1500~1700℃,融化后得到钢水,并将钢水放入钢包精炼炉中,调整合金成分,并依次分批加入硅铁粉,升温精炼,脱氧,再取样分析,当成分达到国标要求,同时温度为1300℃时,除渣转至连铸机内进行锻造,出坯时定尺切割,再采用十字方向反复镦粗拔长3次,再压延成特定尺寸的不锈钢板,最后空放冷却至室温,即得钢坯;

10.步骤二:制备精钢包层:将步骤一中所述钢坯放置于加热炉内加热,当钢坯表面温度达到1200℃时,进行第一次锻造,第一次锻造完成后,将钢坯重新放入加热炉中加热,当钢坯表面温度达到1100℃时,进行第二次锻造,锻造完成后即得精钢包层;

11.步骤三:制备导热夹心:将氧化铝1000~1100份、碳纤维100~150份、乙烯基硅油250~300份、抑制剂0.1~0.3份和催化剂5~7份混合,形成混合浆料,再用纯净水稀释脱模

剂0.1~0.2份,并将稀释后的脱模剂喷洒至真空模具的内表面上,再利用真空模具压延混合浆料,并加热真空模具,即得夹心片层,重复上述操作,得到50~60层夹心片层,并将其同向叠放至容器中,即得预制导热夹心,再下压预制导热夹心,同时对容器内部进行抽真空操作,保持6~10h,即得导热夹心;

12.步骤四:组合封边:选取两个步骤二中的精钢包层,再将步骤三中的导热夹心放置于两个精钢包层之间,再采用加热圈加热导热夹心范围外的精钢包层,并锻造连接,即得预制炒锅料;

13.步骤五:后处理:对预制炒锅料进行清洗,并砂磨预制炒锅料的外表面,即得高温高导精钢炒锅料。

14.进一步地,步骤一中所述特定尺寸为长40cm、宽30cm和高4cm。

15.进一步地,步骤三中所述纯净水与脱模剂的比例为3:1。

16.进一步地,步骤三中所述真空模具的加热温度为70℃,所述下压预制导热夹心的下压压力为8~16mpa。

17.相比于现有技术,本发明的有益效果在于:

18.1、本发明通过对钢坯的反复锻造使得炒锅料的韧性和强度均显著提高,使得后续锅体在使用过程中不易损坏,延长了炒锅的使用寿命,同时导热夹心的导热率远远高于精钢的导热率,使得炒锅料不完全依赖锅体精钢的导热性能,使得后续炒锅的导热性显著提高。

附图说明

19.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

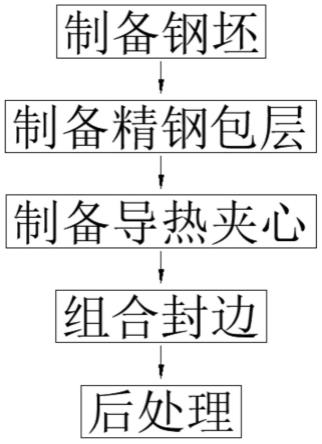

20.图1为本发明提出的一种适用于多热源的高温高导精钢炒锅料的制备方法的流程示意图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

22.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.实施例1:

24.请参阅图1,本发明提供一种技术方案:一种适用于多热源的高温高导精钢炒锅料的制备方法,该高温高导精钢炒锅料的制备方法具体步骤如下:

25.步骤一:制备钢坯:将精钢块放置于电弧炉内,其炉内温度为1500℃,融化后得到钢水,并将钢水放入钢包精炼炉中,调整合金成分,并依次分批加入硅铁粉,升温精炼,脱氧,再取样分析,当成分达到国标要求,同时温度为1300℃时,除渣转至连铸机内进行锻造,出坯时定尺切割,再采用十字方向反复镦粗拔长3次,再压延成特定尺寸的不锈钢板,最后

空放冷却至室温,即得钢坯,所述特定尺寸为长40cm、宽30cm和高4cm;

26.步骤二:制备精钢包层:将步骤一中所述钢坯放置于加热炉内加热,当钢坯表面温度达到1200℃时,进行第一次锻造,第一次锻造完成后,将钢坯重新放入加热炉中加热,当钢坯表面温度达到1100℃时,进行第二次锻造,锻造完成后即得精钢包层;

27.步骤三:制备导热夹心:将氧化铝1000份、碳纤维100份、乙烯基硅油250份、抑制剂0.1份和催化剂5份混合,形成混合浆料,再用纯净水稀释脱模剂0.1份,并将稀释后的脱模剂喷洒至真空模具的内表面上,再利用真空模具压延混合浆料,并加热真空模具,即得夹心片层,重复上述操作,得到50层夹心片层,并将其同向叠放至容器中,即得预制导热夹心,再下压预制导热夹心,同时对容器内部进行抽真空操作,保持6h,即得导热夹心,所述纯净水与脱模剂的比例为3:1,所述真空模具的加热温度为70℃,所述下压预制导热夹心的下压压力为8mpa;

28.步骤四:组合封边:选取两个步骤二中的精钢包层,再将步骤三中的导热夹心放置于两个精钢包层之间,再采用加热圈加热导热夹心范围外的精钢包层,并锻造连接,即得预制炒锅料;

29.步骤五:后处理:对预制炒锅料进行清洗,并砂磨预制炒锅料的外表面,即得高温高导精钢炒锅料。

30.实施例2:

31.请参阅图1,本发明提供一种技术方案:一种适用于多热源的高温高导精钢炒锅料的制备方法,该高温高导精钢炒锅料的制备方法具体步骤如下:

32.步骤一:制备钢坯:将精钢块放置于电弧炉内,其炉内温度为1600℃,融化后得到钢水,并将钢水放入钢包精炼炉中,调整合金成分,并依次分批加入硅铁粉,升温精炼,脱氧,再取样分析,当成分达到国标要求,同时温度为1300℃时,除渣转至连铸机内进行锻造,出坯时定尺切割,再采用十字方向反复镦粗拔长3次,再压延成特定尺寸的不锈钢板,最后空放冷却至室温,即得钢坯,所述特定尺寸为长40cm、宽30cm和高4cm;

33.步骤二:制备精钢包层:将步骤一中所述钢坯放置于加热炉内加热,当钢坯表面温度达到1200℃时,进行第一次锻造,第一次锻造完成后,将钢坯重新放入加热炉中加热,当钢坯表面温度达到1100℃时,进行第二次锻造,锻造完成后即得精钢包层;

34.步骤三:制备导热夹心:将氧化铝1050份、碳纤维125份、乙烯基硅油275份、抑制剂0.2份和催化剂6份混合,形成混合浆料,再用纯净水稀释脱模剂0.1~0.2份,并将稀释后的脱模剂喷洒至真空模具的内表面上,再利用真空模具压延混合浆料,并加热真空模具,即得夹心片层,重复上述操作,得到55层夹心片层,并将其同向叠放至容器中,即得预制导热夹心,再下压预制导热夹心,同时对容器内部进行抽真空操作,保持8h,即得导热夹心,所述纯净水与脱模剂的比例为3:1,所述真空模具的加热温度为70℃,所述下压预制导热夹心的下压压力为12mpa;

35.步骤四:组合封边:选取两个步骤二中的精钢包层,再将步骤三中的导热夹心放置于两个精钢包层之间,再采用加热圈加热导热夹心范围外的精钢包层,并锻造连接,即得预制炒锅料;

36.步骤五:后处理:对预制炒锅料进行清洗,并砂磨预制炒锅料的外表面,即得高温高导精钢炒锅料。

37.实施例3:

38.请参阅图1,本发明提供一种技术方案:一种适用于多热源的高温高导精钢炒锅料的制备方法,该高温高导精钢炒锅料的制备方法具体步骤如下:

39.步骤一:制备钢坯:将精钢块放置于电弧炉内,其炉内温度为1700℃,融化后得到钢水,并将钢水放入钢包精炼炉中,调整合金成分,并依次分批加入硅铁粉,升温精炼,脱氧,再取样分析,当成分达到国标要求,同时温度为1300℃时,除渣转至连铸机内进行锻造,出坯时定尺切割,再采用十字方向反复镦粗拔长3次,再压延成特定尺寸的不锈钢板,最后空放冷却至室温,即得钢坯,所述特定尺寸为长40cm、宽30cm和高4cm;

40.步骤二:制备精钢包层:将步骤一中所述钢坯放置于加热炉内加热,当钢坯表面温度达到1200℃时,进行第一次锻造,第一次锻造完成后,将钢坯重新放入加热炉中加热,当钢坯表面温度达到1100℃时,进行第二次锻造,锻造完成后即得精钢包层;

41.步骤三:制备导热夹心:将氧化铝1100份、碳纤维150份、乙烯基硅油300份、抑制剂0.3份和催化剂7份混合,形成混合浆料,再用纯净水稀释脱模剂0.2份,并将稀释后的脱模剂喷洒至真空模具的内表面上,再利用真空模具压延混合浆料,并加热真空模具,即得夹心片层,重复上述操作,得到60层夹心片层,并将其同向叠放至容器中,即得预制导热夹心,再下压预制导热夹心,同时对容器内部进行抽真空操作,保持10h,即得导热夹心,所述纯净水与脱模剂的比例为3:1,所述真空模具的加热温度为70℃,所述下压预制导热夹心的下压压力为16mpa;

42.步骤四:组合封边:选取两个步骤二中的精钢包层,再将步骤三中的导热夹心放置于两个精钢包层之间,再采用加热圈加热导热夹心范围外的精钢包层,并锻造连接,即得预制炒锅料;

43.步骤五:后处理:对预制炒锅料进行清洗,并砂磨预制炒锅料的外表面,即得高温高导精钢炒锅料。

44.对比例1:

45.请参阅图1,本发明提供一种技术方案:一种适用于多热源的高温高导精钢炒锅料的制备方法,该制备高温高导精钢炒锅料的过程中不进行制备导热夹心和组合封边步骤,其它方案同实施例1。

46.对比可知,四种炒锅料的韧性和强度均显著提高,使得后续锅体在使用过程中不易损坏,延长了炒锅的使用寿命,但是实施例1、2和3制备的炒锅料比对比例1制备的炒锅料导热性能更好,因为导热夹心的导热率远远高于精钢的导热率,使得炒锅料不完全依赖锅体精钢的导热性能,使得后续炒锅的导热性显著提高。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1