一种非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料及其制备方法与流程

1.本发明涉及灌浆材料技术领域,具体涉及一种非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料及其制备方法。

背景技术:

2.非开挖修复技术中螺旋缠绕法目前应用较为广泛,采用该方法修复后的管道内壁光滑,过水能力比修复前的混凝土管要好,而且材料占地面积较小,适合长距离的管道修复。该方法中使用的新旧管材间隙填充材料为固粒灌浆材料或化学灌浆材料。

3.固粒灌浆材料中代表性的水泥基类灌浆材料,使用最广泛,但由于无机材料自身的缺陷,导致其存在渗透性能差,易出现沉降、泌水、与旧混凝土的相容性差等现象,且抗压强度和粘结强度较低。

4.化学灌浆材料主要包括聚氨酯、环氧树脂、丙烯酸盐等灌浆材料,能灌入比较细微的缝隙,还能根据需要调节凝结时间,在很多工程中比如轨道交通建设领域用于防渗堵漏、裂缝处理,混凝土补强堵漏等,效果良好。但是聚氨酯灌浆材料的耐久性差,溶剂型环氧树脂的毒性较大,不环保,无溶剂环氧树脂的脆性较大,水性环氧树脂的抗压强度和粘结强度较低(但抗压强度和粘结强度比水泥基类灌浆材料高),也影响了化学灌浆材料最终的使用效果。且成分相对单一的灌浆材料在性能上存有缺陷,往往单独使用不能很好地满足实际工程建筑施工的需要。

技术实现要素:

5.本发明的目的是开发一种非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料及其制备方法,提高灌浆材料与待修复的混凝土管道的粘结度及材料的抗压强度,降低材料的干缩性。

6.为了达到上述目的,本发明提供了一种非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料,其特征在于,其至少由以下以重量份数计的原料混合形成:水泥400-600份、细砂400-600份、聚羧酸减水剂0.8-1.2份、消泡剂0.2-0.3份、交联剂1.5-2.5份、水性聚氨酯乳液15-20份、水140-210份;所述消泡剂为聚醚型消泡剂、有机硅型消泡剂、聚醚改性有机硅型消泡剂中的至少一种,所述水性聚氨酯的分子量为5000~100000。

7.较佳地,所述水泥选取硅酸盐水泥和硫铝酸盐水泥的混合物,其中硅酸盐水泥和硫铝酸盐水泥的质量比不小于4:1。

8.较佳地,所述交联剂选取聚己内酯四元醇或丙三醇。

9.较佳地,该非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料包含以下以重量份数计的原料:硅酸盐水泥500份、细砂500份、聚羧酸减水剂1.0份、消泡剂0.25份、交联剂2.0份、水性聚氨酯乳液17.5份、水175份。

10.本发明还公开了上述非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料的制备

方法,包含以下步骤:

11.s1,制备水性聚氨酯乳液;

12.s2,取步骤s1制备的水性聚氨酯乳液15-20份与水泥400-600份、细砂400-600份、聚羧酸减水剂0.8-1.2份、消泡剂0.2-0.3份、交联剂1.5-2.5份、水140-210份混合后搅拌3~5min,得到该水性聚氨酯灌浆材料。

13.较佳地,步骤s1包含:

14.s1.1,将ipdi和ppg在dbtdl催化下在85~95℃反应,其中,ppg的分子量为1000~1500;ipdi、ppg、dbtdl的质量比为50:(100~200):(3~5);

15.s1.2,将步骤s1.1的反应产物加入丙酮稀释并降温到75~85℃;

16.s1.3,将步骤s1.2得到的溶液加入dmpa扩链,所述dmpa与步骤s1.1中ipdi的质量比为1:(3~3.5),使得加入dmpa后的溶液中-nco的百分含量为3%~5%时,将溶液冷却至常温,得到聚氨酯预聚体溶液;

17.s1.4依次将三乙胺和水滴加到步骤s1.3制备的聚氨酯预聚体溶液中,其中,三乙胺与步骤s1.3中加入的dmpa质量比为1:(1.3~1.5),用于中和dmpa引入的羧基;分散均匀后,真空脱除丙酮,得到水性聚氨酯乳液。

18.与现有技术相比,本发明具有如下的有益效果:本发明的一种非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料中,水泥和细砂作为灌浆料的骨架,交联剂的醇羟基与水性聚氨酯的异氰酸根反应,形成互穿网络结构,四者结合后整个体系形成了三维网络结构。使干燥后的砂浆与新、旧管材界面粘结性高、干缩性小、抗压抗折强度高,抗渗能力强。

具体实施方式

19.下面对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明公开了一种非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料,至少由如下质量份数的原料混合形成:水泥400-600份、细砂400-600份、聚羧酸减水剂0.8-1.2份、消泡剂0.2-0.3份、交联剂1.5-2.5份、水性聚氨酯乳液15-20份、水140-210份;所述水泥为硅酸盐水泥、硫铝酸盐中的至少一种;所述交联剂可选取聚己内酯四元醇或丙三醇;所述消泡剂为聚醚型消泡剂、有机硅型消泡剂、聚醚改性有机硅型消泡剂中的至少一种。所述水性聚氨酯的分子量为5000~100000。

21.市面上购买的水性聚氨酯乳液一般是直接可以用于涂料的终端产品。而本发明中,制备出的水性聚氨酯乳液属于中间产物。一些实施例中,所述水性聚氨酯乳液的制备方法为:

22.s1.1,将ipdi(异佛尔酮二异氰酸酯)和ppg(聚丙二醇)在dbtdl(二月桂酸二丁基锡)催化下在85~95℃反应,其中,ppg的分子量为1000~1500;ipdi、ppg、dbtdl的质量比为50:(100~200):(3~5);

23.s1.2,将步骤s1.1的反应产物加入丙酮稀释并降温到75~85℃;

24.s1.3,将步骤s1.2得到的溶液加入dmpa(2,2-二羟甲基丙酸)扩链,所述dmpa与步骤s1.1中ipdi的质量比为1:(3~3.5),使得加入dmpa后的溶液中-nco的百分含量为3%~

5%时,将溶液冷却至常温,停止反应,得到聚氨酯预聚体溶液;

25.s1.4,将三乙胺和水滴加到步骤s1.3制备的聚氨酯预聚体溶液中分散均匀后,真空脱除丙酮,即得水性聚氨酯分散乳液;其中三乙胺与s1.3中加入的dmpa质量比为1:(1.3~1.5),三乙胺用于中和所述dmpa引入的羧酸根。

26.水泥和细砂作为灌浆料的骨架,交联剂与水性聚氨酯的异氰酸根反应,形成互穿网络结构,四者结合后整个体系形成了三维网络结构。填料分散均匀,固化后形成的固结体密实,极大提高了固结体的抗压强度和耐久性,保持了化学灌浆材料渗透性强、粘结力大、变形性好、密封性强的特点。

27.保持其他组分的量不变的情况下,若增加水性聚氨酯乳液和交联剂的量,混合得到的浆液流动性变大,粘度降低;减少水性聚氨酯乳液的量,浆液的流动性变差;若降低交联剂的量,粘度降低,流动性变大;增加交联剂的量,粘度增大,流动性变差。

28.以下结合实施例和对比例加以说明。以下实施例和对比例中,交联剂为聚己内酯四元醇,由上海山吉化工有限公司生产;聚羧酸减水剂为聚羧酸减水剂粉末,由河北圣成隆化工有限公司生产,消泡剂为聚醚改性有机硅消泡剂,由烟台恒鑫化工科技有限公司生产。

29.实施例1

30.将硅酸盐水泥(525)500kg、细砂500kg、聚羧酸减水剂1.0kg、消泡剂0.25kg、交联剂2.0kg、水性聚氨酯乳液17.5kg、水175kg在常温下搅拌均匀3min,得到非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料。

31.实施例2

32.将硅酸盐水泥(525)400kg、硫铝酸盐水泥50kg、细砂500kg、聚羧酸减水剂1.0kg,消泡剂0.25kg、交联剂2.0kg、水性聚氨酯乳液17.5kg、水175kg在常温下搅拌均匀3min,得到非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料。

33.实施例3

34.将硅酸盐水泥(525)400kg、硫铝酸盐水泥100kg、细砂500kg、聚羧酸减水剂1.0kg,消泡剂0.25kg、交联剂2.0kg、水性聚氨酯乳液17.5kg、水175kg在常温下搅拌均匀3min,得到非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料。

35.实施例4

36.将硅酸盐水泥(525)500kg、细砂500kg、聚羧酸减水剂1.0kg、消泡剂0.25kg、交联剂1.5kg、水性聚氨酯乳液15kg、水175kg在常温下搅拌均匀3min,得到非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料。

37.实施例5

38.将硅酸盐水泥(525)500kg、细砂500kg、聚羧酸减水剂1.0kg、消泡剂0.25kg、交联剂2.5kg、水性聚氨酯乳液20kg、水175kg在常温下搅拌均匀3min,得到非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料。

39.对比例1

40.将硅酸盐水泥(525)500kg、细砂500kg、聚羧酸减水剂1.0kg、消泡剂0.25kg、水性聚氨酯乳液17.5kg、水175kg在常温下搅拌均匀3min,得到非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料。

41.对比例2

42.将硅酸盐水泥(525)500kg、细砂500kg、聚羧酸减水剂1.0kg、消泡剂0.25kg、交联剂2.0kg、水175kg在常温下搅拌均匀3min,得到非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料。

43.对比例3

44.将硅酸盐水泥(525)500kg、细砂500kg、聚羧酸减水剂1.0kg、消泡剂0.25kg、水175kg在常温下搅拌均匀3min,得到非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料。

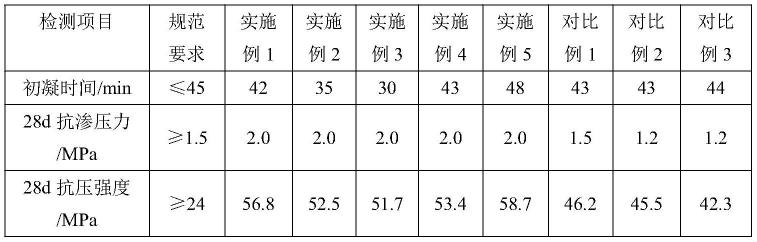

45.聚氨酯胶乳改性水泥砂浆属于聚合物水泥砂浆体系,因此按照jc/t 984-2011聚合物水泥防水砂浆和水泥基灌浆材料应用技术规范(gb/t50448-2015)检测实施例和对比例的砂浆的凝结时间、及凝结后的抗渗压力、抗压强度、抗折强度、粘结强度、收缩率、吸水率等指标,检测结果如表1所示:

46.表1实施例和对比例的砂浆指标对比表

[0047][0048][0049]

由表1可知,实施例1、2、3对比,随着硫铝酸盐水泥在水泥中的占比逐渐增加,体系的凝结时间逐渐缩短,为了施工可操作性,现场允许的可作业时间为30分钟以上,均满足要求。加入硫铝酸盐水泥后,降低了28d的后期强度。也可知,硅酸盐水泥和硫铝酸盐水泥的质量比不应小于4:1,若小于该比例,则初凝时间过短,也不利于施工操作。

[0050]

实施例4、1、5对比,随着交联剂和水性聚氨酯乳液的量的加大,初凝时间、抗压强度、抗折强度和粘结强度都随之增加。然而实施例5中的初凝时间超过标准规定,所以实施例1为较优的实施例。

[0051]

对比例1-3说明,不加交联剂、不加水性聚氨酯乳液以及两者都不加对体系的凝结时间基本无影响。但是从抗渗压力数据来看,仅加入水性聚氨酯乳液(对比例1),无法在砂浆复合体系内形成稳定的空间网络结构,聚氨酯乳液破乳后形成连续相,体系的抗渗能力变弱(从2.0变成1.5以下),不加入水性聚氨酯乳液或者不加聚氨酯和交联剂,体系的抗渗能力差,无法满足技术规范要求。对比例中,加聚氨酯乳液单组份(对比例1),各项力学强度稍高,不加聚氨酯(对比例2)影响了力学性能,特别是不加聚氨酯乳液和交联剂时(对比例3),力学性能降低,其中粘结强度降至1.0mpa,体系干缩性大,吸水率低。而且在加入交联剂和水性聚氨酯乳液后,

[0052]

综上所述,本发明的一种非开挖螺旋缠绕修复技术专用水性聚氨酯灌浆材料中,水泥和细砂作为灌浆料的骨架,交联剂与水性聚氨酯的异氰酸根反应,形成互穿网络结构,四者结合后整个体系形成了三维网络结构。使干燥后的砂浆与新、旧管材界面粘结性高、干缩性小、抗压抗折强度高,抗渗能力强。

[0053]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1