一种硫磺液下造粒系统和硫磺液下造粒方法与流程

本发明属于硫磺造粒成型,涉及一种硫磺液下造粒系统和硫磺液下造粒方法。

背景技术:

1、炼油厂和天然气净化厂,大处理量的硫磺造粒工艺可以采用硫磺液下造粒,即液硫通过液硫泵送入硫磺成型设施顶部的硫磺给料装置。液硫穿过硫磺给料装置底部的小孔流到充满冷却水的硫磺成型设施中,与冷却水进行热交换,冷却成型为固体的硫磺颗粒。而后硫磺颗粒通过振动筛脱水、筛分合格后得到硫磺颗粒成品,进入硫磺颗粒成品料斗,再从硫磺颗粒成品料斗进入包装机料仓。

2、现有的硫磺液下造粒系统,由振动筛分离出来的粒径不符合要求的细粉硫颗粒,主要有两种处理方式:(1)将分离出来的细粉硫露天收集放置,攒够一定量后人工转移出硫磺液下造粒系统另行处理。这种处理方式,一方面增加人工操作负荷,另一方面会导致硫磺粉尘污染环境,危害现场操作人员的身心健康。由于上述原因,这种方法几乎已经被淘汰。(2)目前普遍采用的方法大致是,振动筛分离出来的细粉硫由螺旋提升机导入熔融罐熔融,再输送到硫磺给料装置和硫磺成型设施二次成型。这种处理方法回收了细粉硫,避免了硫磺粉尘污染,但是存在着如下问题:①熔融罐的能耗高,使硫磺液下造粒系统的能量利用效率较低。②熔融罐搅拌器桨叶上硫磺易结块,造成熔融罐堵塞。③二次成型后的硫磺颗粒成品含水率高、大小不一,成型率和规则度较低。④熔融罐的冷却水耗量较大。

技术实现思路

1、本发明的目的是提供一种硫磺液下造粒系统和硫磺液下造粒方法,以解决现有的硫磺液下造粒技术所存在的熔融罐能耗高、熔融罐搅拌器桨叶上硫磺易结块等问题。

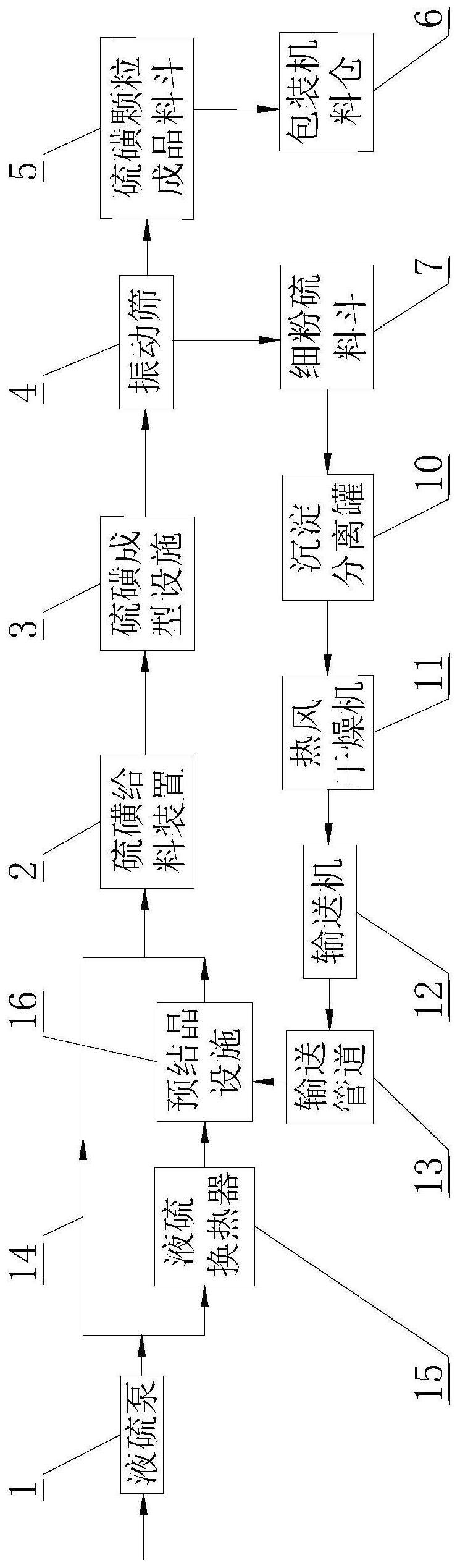

2、为解决上述问题,本发明采用的技术方案是:一种硫磺液下造粒系统,设有液硫泵、硫磺给料装置、硫磺成型设施、振动筛,其特征在于:硫磺液下造粒系统还设有预结晶设施,预结晶设施带有预结晶腔室,预结晶腔室供振动筛分离出来的细粉硫与来自液硫泵的液硫混合,液硫发生预结晶。

3、本发明硫磺液下造粒系统的进一步特征在于:硫磺液下造粒系统设有液硫换热器,液硫换热器设于液硫泵与预结晶设施之间。

4、本发明硫磺液下造粒系统的进一步特征在于:硫磺液下造粒系统设有细粉硫料斗、沉淀分离罐和热风干燥机,细粉硫料斗、沉淀分离罐和热风干燥机设于振动筛与预结晶设施之间。

5、本发明硫磺液下造粒系统的进一步特征在于:硫磺液下造粒系统设有输送机和输送管道,输送机和输送管道设于热风干燥机与预结晶设施之间,输送管道的出口与预结晶设施的预结晶腔室连通。

6、本发明硫磺液下造粒系统的进一步特征在于:硫磺液下造粒系统设有硫磺颗粒成品料斗、包装机料仓,液硫泵、液硫换热器、预结晶设施、硫磺给料装置、硫磺成型设施、振动筛、硫磺颗粒成品料斗、包装机料仓依次设置,自振动筛起,细粉硫料斗、沉淀分离罐、热风干燥机、输送机、输送管道依次设置。

7、本发明硫磺液下造粒系统的进一步特征在于:与液硫换热器和预结晶设施并联设有一个调节旁路,调节旁路的入口与液硫泵的出口连通,调节旁路的出口与硫磺给料装置的入口连通。

8、本发明硫磺液下造粒系统的进一步特征在于:振动筛为微正压惰化密闭振动筛,输送机为螺旋输送机或皮带输送机,其电机转速可以变频调节。

9、本发明硫磺液下造粒系统的进一步特征在于:预结晶设施设有内筒、外筒、喷嘴、出料管,内筒的内腔为预结晶腔室,内筒和外筒的顶部设有顶板,内筒的底部设有内筒底板,外筒的底部设有外筒底板,喷嘴和出料管从内筒和外筒的侧部穿过,内筒底板和外筒底板上设有进料管,进料管、喷嘴和出料管均与预结晶腔室相通,内筒与外筒之间的环形空间以及内筒底板与外筒底板之间的空间形成冷却水腔室。

10、本发明硫磺液下造粒系统的进一步特征在于:输送管道的出口直接通过顶板与预结晶腔室相通。

11、本发明硫磺液下造粒系统的进一步特征在于:输送管道的出口处设有人字形管道,人字形管道包括两根管道,两根管道的出口通过顶板与预结晶腔室相通,每根管道上各设置一个旋转阀。

12、本发明硫磺液下造粒系统的进一步特征在于:喷嘴沿内筒的切向设置,喷嘴沿竖直方向设置1~3层,每层喷嘴设置1~4个喷嘴,喷嘴从入口至出口倾斜向上设置,与水平面之间的夹角为30~60度,内筒的内直径为1.2~2米,内筒的高度为1~4.6米。

13、本发明的硫磺液下造粒方法,其特征在于:振动筛分离出来的细粉硫与来自液硫泵的液硫在预结晶设施的预结晶腔室混合,细粉硫作为晶种,诱导液硫预结晶、形成预结晶晶核,含有预结晶晶核的液硫在硫磺成型设施中与冷却水进行热交换,冷却成型为硫磺固体颗粒。

14、本发明硫磺液下造粒方法的进一步特征在于:液硫泵将液硫送入液硫换热器,液硫在液硫换热器内与冷却介质换热降温后进入预结晶设施的预结晶腔室。

15、本发明硫磺液下造粒方法的进一步特征在于:振动筛分离出来的细粉硫进入细粉硫料斗,再进入沉淀分离罐进行细粉硫与水的分离,与水分离后的细粉硫进入热风干燥机进行干燥后,由输送机经输送管道送入预结晶设施的预结晶腔室。

16、本发明硫磺液下造粒方法的进一步特征在于:在预结晶过程中,使用冷却水带走预结晶热。

17、本发明硫磺液下造粒方法的进一步特征在于:间歇或连续地向预结晶腔室输入细粉硫,使液硫的预结晶过程间歇或连续地进行。

18、本发明硫磺液下造粒方法的进一步特征在于:预结晶腔室内的预结晶温度为110~120℃。

19、本发明硫磺液下造粒方法的进一步特征在于:细粉硫的粒径小于2毫米,进入预结晶腔室的细粉硫的质量是进入预结晶腔室的液硫质量的5%~10%。

20、本发明硫磺液下造粒方法的进一步特征在于:液硫泵将一部分液硫送入液硫换热器,将另一部分液硫经调节旁路送入硫磺给料装置。

21、本发明硫磺液下造粒方法的进一步特征在于:使用本发明提出的一种预结晶设施,液硫分别从喷嘴和进料管进入预结晶腔室,输送机将细粉硫提升到人字形管道顶部入口上方的输送管道内,细粉硫再经过人字形管道的两根管道自溜到预结晶腔室,通过调节人字形管道两根管道上的旋转阀,调节进入预结晶腔室的细粉硫的流量,间歇或连续地开启旋转阀,使细粉硫间歇或连续地进入预结晶腔室,控制预结晶过程间歇或连续地进行。

22、本发明硫磺液下造粒方法的进一步特征在于:在预结晶过程中,预结晶设施冷却水腔室内的冷却水带走预结晶热。

23、本发明硫磺液下造粒方法的进一步特征在于:当预结晶腔室内的液硫发生溢流时,从溢流管溢出,再进入进料管。

24、采用本发明,具有如下的有益效果:(1)本发明取消了熔融罐,细粉硫不进入熔融罐熔融,降低了系统能耗、提高了系统的能量利用效率,从根本上解决了熔融罐搅拌器桨叶上硫磺易结块、造成熔融罐堵塞的问题,以及熔融罐冷却水耗量较大的问题。本发明所用的预结晶设施的能耗和冷却水耗量,均低于熔融罐。(2)在预结晶腔室内,细粉硫作为晶种,诱导液硫预结晶、形成预结晶晶核。含有一定量预结晶晶核的液硫在硫磺成型设施中成型,可以在很大程度上解决硫磺液下造粒系统制备的硫磺颗粒大小不均匀、规则度较低的问题。本发明充分利用了振动筛分离出来的粒径不合格的细粉硫,能将现有硫磺液下造粒系统制备的硫磺颗粒成品的成型率提高5%~10%。本发明所述的成型率,指的是符合粒径要求的硫磺颗粒成品的质量与液硫泵输出的液硫的质量之比,规则度指的是ф3~ф4毫米粒径的硫磺颗粒成品在ф2~ф6毫米粒径的硫磺颗粒成品中的占比(质量比)。(3)含有预结晶晶核的液硫在硫磺成型设施中可以快速结晶,能够有效地避免现有不经过预结晶的液硫在硫磺成型设施中一次成型时所存在的晶间包水缺陷。尤其是在南方的阴雨潮湿环境中,采用本发明方案生产出的硫磺颗粒成品,不仅能够满足国标2%(百分数为质量百分数)的含水率要求,而且完全可以满足食品级硫磺0.5%的含水率要求。(4)细粉硫的再循环利用还解决了硫磺粉尘污染的问题,降低了硫磺粉尘爆炸的风险,改善了现场操作人员的工作环境。(5)采用本发明方案生产的硫磺颗粒成品为圆球形,粒径(直径)范围可以达到ф2~ф6毫米,其中ф3~ф4毫米粒径的硫磺颗粒成品至少占95%(百分数为质量百分数)。

25、本发明可用于硫磺液下造粒。

26、下面结合附图和具体实施方式对本发明作进一步详细的说明。附图和具体实施方式并不限制本发明要求保护的范围。

- 还没有人留言评论。精彩留言会获得点赞!