从沉锂母液中回收锂的方法与流程

1.本发明涉及盐湖提锂技术领域,尤其涉及一种从沉锂母液中回收锂的方法。

背景技术:

2.为抵御全球气候变暖,越来越多国家提出碳中和目标。全球新能源转型驱动锂需求进入新一轮增长周期,锂需求将急剧增加,锂供应将逐步走向紧缺。锂资源主要存在于锂矿石和盐湖中。无论矿石提锂还是盐湖提锂,碳酸锂都是最常见的产品。锂矿石提锂工艺与盐湖提锂工艺存在较大的差别,但是生产碳酸锂产品时都需要采用碳酸钠沉锂工序。

3.由于碳酸锂在水中的溶解度较大,且随着温度升高而减小,即使是在90℃下沉锂,沉锂母液中的锂浓度仍达到约1.5g/l。此外,为了生产电池级或准电池级碳酸锂产品,需要增加碳酸锂粗产品的“碳化-热解”精炼工序,该工序又会产生大量的沉锂母液。这些沉锂母液若不加以回收,将导致锂的回收率急剧降低,根据工艺控制不同,相对浓缩卤水的回收率会降低10~20%。目前,沉锂母液的主要回收方法有磷酸盐沉淀、酸化-蒸发浓缩、酸化-吸附、循环利用到前端工序等方法,至今为止由于技术经济原因,通常只是尽量将沉锂母液应用到不影响工艺运行的环节,其他的处理方法均未实现工业化应用。

4.为解决上述问题,中国专利cn 104925837 b公开了“一种回收电池级碳酸锂沉锂母液制备锂盐的方法”,提出一种磷酸盐沉淀法处理沉锂母液的方法,其先利用磷酸和氢氧化钠处理沉锂母液,使母液中的碳酸锂转变成磷酸锂沉淀,然后利用水或洗液调浆,用盐酸或硝酸溶解磷酸锂,再加入可溶性钙盐转型,最后利用氢氧化调节ph值至8-10,陈化30-60分钟,过滤得到较纯的碳酸锂溶液,但该方法的工艺流程长、酸碱用量大,得到的氯化锂溶液还含有一些杂质,需要进行进一步的除杂、浓缩,才能返回到碳酸锂沉淀工序。

5.为此研发一种经济、高效地从沉锂母液中回收锂的方法就显得尤为迫切和意义重大。

技术实现要素:

6.本发明的任务是为了克服现有技术的不足,提供一种从沉锂母液中回收锂的方法,它既能实现沉锂母液处理工艺与主工艺流程的匹配度高,不需要增加额外的低浓度含锂溶液处理设施,极大提高锂资源的利用率,又能实现显著的环境效益。

7.本发明的任务是通过以下技术方案来完成的:

8.针对沉淀法提锂工艺,在沉锂前预先除去盐田蒸发浓缩后的浓缩卤水中的硼、钙和镁等杂质,它包括但并不限于以下步骤与条件:

9.a.沉锂:向沉锂母液中加入磷酸钠,搅拌反应,反应温度为20~80℃,磷酸钠的用量为理论用量的0.8~1.0倍,反应时间30~90分钟,得到沉锂渣浆,将沉锂渣浆进行常规固液分离,得到磷酸锂和滤液;

10.b.转型:利用除硼卤水对磷酸锂进行调浆,液固比为6~12:1,利用盐酸调节ph值到0~5,转型反应温度为20~80℃,反应时间为60~120分钟,转型得到氯化锂和渣浆。

11.本发明与现有技术相比,具有以下优点或效果:

12.(1)极大地提高锂的回收率。

13.(2)工艺流程简单,对环境友好,与主工艺流程的匹配性好。具体体现在无需额外增加低浓度含锂溶液处理设施;控制磷酸钠的用量略微不足,确保处理后的母液中不含磷酸根,全部的磷酸根在转型时转化为磷酸钙,没有磷酸盐污染问题。

14.(3)生产成本低。具体体现在充分利用卤水中的钙离子使磷酸锂转型为氯化锂,同时磷酸根离子与钙离子形成磷酸钙沉淀,可节省除钙的药剂用量,有效降低了生产成本。

附图说明

15.图1是依据本发明提出的一种根据本发明提出的一种从沉锂母液中回收锂的方法工艺流程图。

16.以下结合附图对说明作进一步详细地描述。

具体实施方式

17.如图1所示,本发明的针对沉淀法提锂工艺,在沉锂前预先除去盐田蒸发浓缩后的浓缩卤水中的硼、钙和镁等杂质,它包括但并不限于以下步骤与条件:

18.a.沉锂:向沉锂母液中加入磷酸钠,搅拌反应,反应温度为20~80℃,磷酸钠的用量为理论用量的0.8~1.0倍,反应时间30~90分钟,得到沉锂渣浆,将沉锂渣浆进行常规固液分离,得到磷酸锂和滤液;

19.b.转型:利用除硼卤水对磷酸锂进行调浆,液固比为6~12:1,利用盐酸调节ph值到0~5,转型反应温度为20~80℃,反应时间为60~120分钟,转型得到氯化锂和渣浆。

20.本发明的工艺可以进一步是:

21.所述转型渣浆返回到除硼卤水的除钙镁工序。

22.所述沉锂滤液进行处理后回用或达标外排。

23.实施例1

24.某盐湖卤水采用沉淀法工艺回收锂,卤水经过蒸发浓缩后得到浓缩卤水,然后依次进行除硼和除钙镁,然后利用碳酸钠沉锂,碳酸锂粗产品进行碳化热解精炼,得到最终的碳酸锂产品。由于沉锂母液和碳化热解后的部分开路母液中含有较高的锂浓度,且仅少部分可返回到系统中,大部分需要开路暂存,相对浓缩卤水而言,沉锂母液中的锂损失达到约15%。

25.采用本发明的方法,首先利用理论用量1.0倍的磷酸钠从沉锂母液中沉淀锂,反应温度为70℃,反应时间60分钟,反应后固液分离得到磷酸锂和滤液,滤液经过处理后回用或达标外排,其次将磷酸锂利用除硼后的卤水进行调浆,液固比为8:1,利用盐酸调节ph至1.0,转型反应温度为70℃,转型反应时间为90分钟,反应后的渣浆返回到除硼卤水的除钙镁工序,相对浓缩卤水而言,锂的回收率提高了13%。

26.实施例2

27.某盐湖卤水采用沉淀法工艺回收锂,卤水经过蒸发浓缩后得到浓缩卤水,然后依次进行除硼和除钙镁,然后利用碳酸钠沉锂,碳酸锂粗产品进行碳化热解精炼,得到最终的碳酸锂产品。由于沉锂母液和碳化热解后的部分开路母液中含有较高的锂浓度,且仅少部

分可返回到系统中,大部分需要开路暂存,相对浓缩卤水而言,沉锂母液中的锂损失达到约15%。

28.采用本发明的方法,首先利用理论用量1.0倍的磷酸钠从沉锂母液中沉淀锂,反应温度为80℃,反应时间80分钟。反应后固液分离得到磷酸锂和滤液,滤液经过处理后回用或达标外排。磷酸锂利用除硼后的卤水进行调浆,液固比为10:1,利用盐酸调节ph至0.5,转型反应温度为80℃,转型反应时间为110分钟,反应后的渣浆返回到除硼卤水的除钙镁工序,相对浓缩卤水而言,锂的回收率提高了13.5%。

29.实施例3

30.某盐湖卤水采用沉淀法工艺回收锂,卤水经过蒸发浓缩后得到浓缩卤水,然后依次进行除硼和除钙镁,然后利用碳酸钠沉锂,碳酸锂粗产品进行碳化热解精炼,得到最终的碳酸锂产品。由于沉锂母液和碳化热解后的部分开路母液中含有较高的锂浓度,且仅少部分可返回到系统中,大部分需要开路暂存,相对浓缩卤水而言,沉锂母液中的锂损失达到约15%。

31.采用本发明的方法,首先利用理论用量0.9倍的磷酸钠从沉锂母液中沉淀锂,反应温度为50℃,反应时间60分钟。反应后固液分离得到磷酸锂和滤液,滤液经过处理后回用或达标外排。磷酸锂利用除硼后的卤水进行调浆,液固比为6:1,利用盐酸调节ph至1.0,转型反应温度为50℃,转型反应时间为90分钟,反应后的渣浆返回到除硼卤水的除钙镁工序,相对浓缩卤水而言,锂的回收率提高了10%。

32.实施例4

33.某盐湖卤水采用沉淀法工艺回收锂,卤水经过蒸发浓缩后得到浓缩卤水,然后依次进行除硼和除钙镁,然后利用碳酸钠沉锂,碳酸锂粗产品进行碳化热解精炼,得到最终的碳酸锂产品。由于沉锂母液和碳化热解后的部分开路母液中含有较高的锂浓度,且仅少部分可返回到系统中,大部分需要开路暂存,相对浓缩卤水而言,沉锂母液中的锂损失达到约15%。

34.采用本发明的方法,首先利用理论用量0.9倍的磷酸钠从沉锂母液中沉淀锂,反应温度为20℃,反应时间60分钟。反应后固液分离得到磷酸锂和滤液,滤液经过处理后回用或达标外排。磷酸锂利用除硼后的卤水进行调浆,液固比为8:1,利用盐酸调节ph至1.0,转型反应温度为20℃,转型反应时间为90分钟,反应后的渣浆返回到除硼卤水的除钙镁工序,相对浓缩卤水而言,锂的回收率提高了8%。

35.对比例1

36.某盐湖卤水采用沉淀法工艺回收锂,卤水经过蒸发浓缩后得到浓缩卤水,然后依次进行除硼和除钙镁,然后利用碳酸钠沉锂,碳酸锂粗产品进行碳化热解精炼,得到最终的碳酸锂产品。沉锂母液和碳化热解后的部分开路母液仅少部分可返回到系统中,大部分开路暂存,相对浓缩卤水而言,沉锂母液中的锂损失达到约15%。

37.对比例2

38.某盐湖卤水采用沉淀法工艺回收锂,卤水经过蒸发浓缩后得到浓缩卤水,然后依次进行除硼和除钙镁,然后利用碳酸钠沉锂,碳酸锂粗产品进行碳化热解精炼,得到最终的碳酸锂产品。由于沉锂母液和碳化热解后的部分开路母液中含有较高的锂浓度,且仅少部分可返回到系统中,大部分需要开路暂存,相对浓缩卤水而言,沉锂母液中的锂损失达到约

15%。首先利用理论用量1.3倍的磷酸调节ph值至7,搅拌30分钟后利用氢氧化钠调节ph值至11,然后固液分离得到磷酸锂。磷酸锂先进行调浆,利用盐酸调节ph值至0,使磷酸锂溶解。然后加入理论用量1.1倍的氯化钙溶液,搅拌反应30分钟,再利用氢氧化钠调节ph值至8,陈化30分钟后固液分离得到氯化锂溶液和磷酸钙渣。锂回收率提高13。氯化锂溶液还需要进行除杂才能返回到碳酸钠沉锂工序。

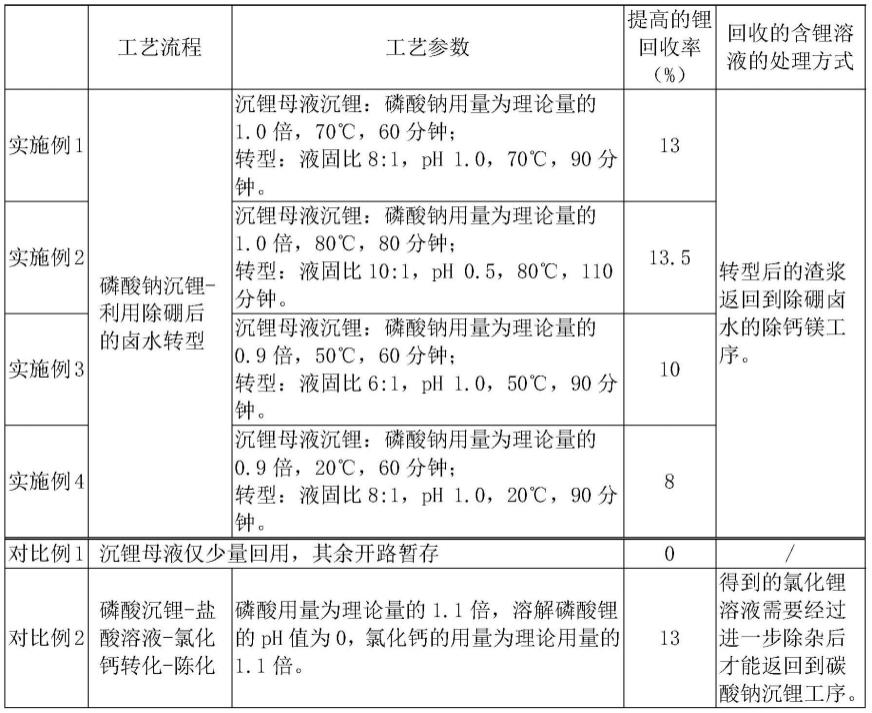

39.实施例和对比例的主要参数和技术指标对比见下表。

[0040][0041]

如上所述,便可较好地实现本发明。上述实施例仅为本发明最佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他未背离本发明的精神实质与原理下所做的改变、修饰、替换、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1