用于混凝土的二次铝灰及其处理方法与流程

1.本发明涉及混凝土技术领域,尤其涉及一种用于混凝土的二次铝灰及其处理方法。

背景技术:

2.二次铝灰是铝工业产生的一种危险固体废弃物。其主要成分为单质铝、氧化铝、氮化铝,此外还包括一些盐(氟化盐和氯化盐等)和二氧化硅等。二次铝灰可与水或潮湿空气中的水反应产生有毒,有害,易燃,恶臭气体,如nh3,ch4,ph3,h2,h2s等。因此,对二次铝灰的处理是必要的。

3.目前一种常见的二次铝灰的处置方式是水解法,即将二次铝灰与液态介质(水、碱液等)混合发生化学反应,氮化铝、单质铝及其化合物进行水解,产物主要为偏铝酸盐和滤渣。但目前这种水解法得到废渣难以应用在混凝土领域,其主要原因有:1,现有的二次铝灰处理工艺没有将氮化铝、单质铝等处理完全,在混凝土的碱性环境下,少量氮化铝、单质铝会继续发生水解反应,生成大量氨和氢,使混凝土体积膨胀,强度降低。尤其是发明人通过研究发现,某些铝单质外往往包覆一层氧化铝层,这就导致其在常规处理过程中无法反应。而氧化铝在混凝土水化过程中又会与胶凝材料发生反应,破坏包覆结构,导致被氧化铝包覆的铝单质与水发生反应,产生氢气,破坏混凝土的结构,降低其强度。具体的,用现有的二次铝灰处理工艺处理过的没有完全水解的二次铝灰,若替代水泥达5%,会使强度下降67%左右,若替代水泥达15%,强度仅为纯水泥的13%。2,现有的处理工艺难以有效去除二次铝灰中的盐,导致应用于混凝土以后cl含量过高,腐蚀钢结构。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种用于混凝土的二次铝灰的处理方法,其可有效提升二次铝灰在混凝土中的掺量。

5.本发明还要解决的技术问题在于,提供一种用于混凝土的二次铝灰。

6.本发明还要解决的技术问题在于,提供一种混凝土。

7.为了解决上述技术问题,本发明提供了一种用于混凝土的二次铝灰的处理方法,其包括以下步骤:

8.(1)将二次铝灰粉磨至45μm筛筛余≤30wt%;

9.(2)将粉磨后的二次铝灰脱氧;

10.(3)将脱氧后的二次铝灰与碱液按照1:(3-10)的重量比混合,并在80-100℃水解3-10h,得到中间体系;

11.(4)在所述中间体系中加入氢氧化钙和氢氧化钠,并在100-200℃、0.1-1.55mpa下水解2-4h,固液分离洗涤后得到用于混凝土的二次铝灰成品;

12.其中,步骤(4)中,氢氧化钙的加入量为脱氧后二次铝灰的2-20wt%,氢氧化钠的加入量为脱氧后二次铝灰的1-5wt%。

13.作为上述技术方案的改进,步骤(1)中,粉磨后二次铝灰的粒径符合下述关系式:(d90-d10)/(d50-d10)≤2。

14.作为上述技术方案的改进,步骤(1)中,二次铝灰时加入其重量0.01-0.1wt%的助磨剂;

15.所述助磨剂包括以下重量比的组分:乙二醇20-30%,硬质酸钠10-20%,二乙二醇10-50%,水10-60%。

16.作为上述技术方案的改进,步骤(2)中,将粉磨后的二次铝灰与水按照1:(2-10)的重量比混合,在60-90℃下搅拌反应1-30min,固液分离后得到脱氧后的二次铝灰。

17.作为上述技术方案的改进,步骤(2)中,二次铝灰与水的重量比为1:(3-6),反应时间为10-20min,反应温度为80-90℃。

18.作为上述技术方案的改进,步骤(2)中,在反应装置中设置超声波换能器,以对二次铝灰和水进行超声处理。

19.作为上述技术方案的改进,步骤(3)中,所述碱液为氢氧化钠水溶液,其浓度为1-50g/l。

20.作为上述技术方案的改进,步骤(4)中,所述氢氧化钙的加入量为脱氧后二次铝灰的12-20wt%,反应温度为150-200℃,压力为1-1.2mpa,反应时间为2.5-3.5h。

21.相应的,本发明还公开了一种用于混凝土的二次铝灰,其经过如上述的处理方法处理。

22.相应的,本发明还公开了一种混凝土,其特征在于,其包括如权利要求9所述的二次铝灰,其含量为5-20wt%。

23.实施本发明,具有如下有益效果:

24.1.本发明中的用于混凝土的二次铝灰的处理方法,一者通过粉磨有效打破了包覆结构,使得铝单质等更易与氢氧化钠等接触反应,实现了二次铝灰中有害介质的脱除;二者通过在水解阶段采用高温高压的反应条件,使得水解反应程度更加完全。通过以上两种手段的结合,使得处理后得到的二次铝灰中氮化铝、单质铝等有害物质的含量极低,在混凝土碱性条件下无气体产生,实现了二次铝灰在混凝土中的高掺量应用。

25.2.本发明的用于混凝土的二次铝灰的处理方法,通过引入特定的助磨剂,将粉磨后二次铝灰的粒径控制到特定范围,起到了充分打破包覆结构的作用。同时通过在脱氧阶段采用80-90℃的水进行反应,有效去除了二次铝灰中的盐,防止混凝土中cl含量过高,腐蚀钢结构。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面将结合具体实施方式对本发明作进一步地详细描述。

27.本发明公开了一种用于混凝土的二次铝灰的处理方法,其包括以下步骤:

28.s1:将二次铝灰粉磨至45μm筛筛余≤30wt%;

29.具体的,将二次铝灰置入球磨机或立磨机进行粉磨,粉磨后控制45μm筛筛余≤30wt%,通过粉磨,可有效破坏氧化铝层对铝单质的包覆,使后续水解速度加快,水解程度更加彻底。

30.优选的,在本发明的一个实施例,在粉磨的过程中加入助磨剂,助磨剂的加入量为二次铝灰的0.01-0.1wt%,示例性的为0.02wt%、0.03wt%、0.05wt%、0.07wt%、0.09wt%,但不限于此。通过引入助磨剂,可降低粉磨能耗,同时优化粉磨后二次铝灰的粒度分布。具体的,助磨剂可选用水泥领域常见的助磨剂,但不限于此。

31.优选的,在本发明的一个实施例之中,助磨剂包括以下重量比的组分:乙二醇20-30%,硬质酸钠10-20%,二乙二醇10-50%,水10-60%。基于上述组成的助磨剂,可使得粉磨后二次铝灰的粒径符合下述关系式:(d90-d10)/(d50-d10)≤2,进而不仅起到提升水解反应速度,水解程度的作用,还可与后续的脱氧工艺结合,起到有效去除二次铝灰中盐的作用。式中,d10、d50、d90分别代表粒度分布曲线中占比10%、50%、90%颗粒所对应的粒径,粒度分布曲线可以通过激光粒度分析仪测定而得。

32.s2:将粉磨后的二次铝灰脱氧;

33.具体的,脱氧是指将二次铝灰中的空气(氧气)置换出去,以防后期水解产生可燃气体后发生爆炸。脱氧可采用通入惰性气体(如氮气、氩气等)进行置换,但不限于此。

34.优选的,在本发明的一个实施例之中,将粉磨后的二次铝灰与水按照1:(2-10)的重量比混合,在60-90℃下搅拌反应1-30min,固液分离后得到脱氧后的二次铝灰。基于上述工艺,不仅可有效的实现脱氧,还可有效去除二次铝灰中的盐。进一步优选的,二次铝灰与水的重量比为1:(3-6),反应时间为10-20min,反应温度为80-90℃。基于上述条件,可大幅度提升盐的去除率。

35.此外,为了进一步提升盐的脱除效率,在脱氧的反应装置中设置超声波换能器,以对二次铝灰和水进行超声处理。

36.s3:将脱氧后的二次铝灰与碱液按照1:(3-10)的重量比混合,并在80-100℃反应3-10h,得到中间体系;

37.具体的,碱液为氢氧化钠水溶液或氢氧化钾水溶液,但不限于此。优选的,碱液为氢氧化钠溶液,其浓度为1-50g/l。

38.s4:在中间体系中加入氢氧化钙和氢氧化钠,并在100-200℃、0.1-1.55mpa下反应2-4h,固液分离洗涤后得到用于混凝土的二次铝灰成品;

39.具体的,氢氧化钙的加入量为脱氧后二次铝灰的2-20wt%,氢氧化钠的加入量为脱氧后二次铝灰的1-5wt%。优选的,氢氧化钙的加入量为脱氧后二次铝灰的12-20wt%,反应温度为150-200℃,压力为1-1.2mpa,反应时间为2.5-3.5h。

40.基于上述高温高压下的水解反应,可提升有害物质的分解程度。同时,引入氧化钙还可将二次铝灰中的部分氧化铝、铝单质等以铝酸钙的形式固定到反应所得的固相产物中,进而应用到混凝土中,提升二次铝灰的应用率。

41.相应地,本发明还公开了一种混凝土,其包括上述处理方法处理得到的二次铝灰,且其含量为5-20wt%。具体的,经过本发明的处理方法处理后,二次铝灰可取代5-20%的水泥,且不影响混凝土的力学性能与耐久性。

42.下面以具体实施例对本发明进行进一步说明

43.实施例1二次铝灰的处理方法

44.本实施例提供一种改性二次铝灰、碱激发剂的制备方法,具体包括:

45.(1)将二次铝灰粉磨至45μm筛筛余为20.2wt%;

46.具体的,将二次铝灰加入球磨机,不加入助磨剂进行粉磨,粉磨后二次铝灰经测定,其d90为63.54μm,d50为38.55μm,d10为15.66μm。

47.(2)将粉磨后的二次铝灰脱氧;

48.具体的,将二次铝灰置入反应釜中,然后通入氮气置换,即得。

49.(3)将脱氧后的二次铝灰与10g/l的氢氧化钠溶液按照1:10的重量比混合,并在80℃反应8h,得到中间体系;

50.(4)在中间体系中加入氢氧化钙和氢氧化钠,并在190℃、0.5mpa下反应4h,固液分离洗涤后得到用于混凝土的二次铝灰成品;

51.氢氧化钙的加入量为脱氧后二次铝灰的20wt%,氢氧化钠的加入量为脱氧后二次铝灰的2wt%。

52.实施例2二次铝灰的处理方法

53.本实施例提供一种改性二次铝灰、碱激发剂的制备方法,具体包括:

54.(1)将二次铝灰粉磨至45μm筛筛余为20.2wt%;

55.具体的,将二次铝灰加入球磨机,不加入助磨剂进行粉磨,粉磨后二次铝灰经测定,其d90为63.54μm,d50为38.55μm,d10为15.66μm。

56.(2)将粉磨后的二次铝灰脱氧;

57.具体的,粉磨后的二次铝灰与水按照1:8的重量比混合,在70℃下搅拌反应5min,固液分离后得到脱氧后的二次铝灰。

58.(3)将脱氧后的二次铝灰与10g/l的氢氧化钠溶液按照1:10的重量比混合,并在80℃反应8h,得到中间体系;

59.(4)在中间体系中加入氢氧化钙和氢氧化钠,并在190℃、0.5mpa下反应4h,固液分离洗涤后得到用于混凝土的二次铝灰成品;

60.氢氧化钙的加入量为脱氧后二次铝灰的20wt%,氢氧化钠的加入量为脱氧后二次铝灰的2wt%。

61.实施例3二次铝灰的处理方法

62.本实施例提供一种改性二次铝灰、碱激发剂的制备方法,具体包括:

63.(1)将二次铝灰粉磨至45μm筛筛余为20.2wt%;

64.具体的,将二次铝灰加入球磨机,不加入助磨剂进行粉磨,粉磨后二次铝灰经测定,其d90为63.54μm,d50为38.55μm,d10为15.66μm。

65.(2)将粉磨后的二次铝灰脱氧;

66.具体的,粉磨后的二次铝灰与水按照1:5的重量比混合,在85℃下搅拌反应15min,固液分离后得到脱氧后的二次铝灰。

67.(3)将脱氧后的二次铝灰与10g/l的氢氧化钠溶液按照1:10的重量比混合,并在80℃反应8h,得到中间体系;

68.(4)在中间体系中加入氢氧化钙和氢氧化钠,并在190℃、0.5mpa下反应4h,固液分离洗涤后得到用于混凝土的二次铝灰成品;

69.氢氧化钙的加入量为脱氧后二次铝灰的20wt%,氢氧化钠的加入量为脱氧后二次铝灰的2wt%。

70.实施例4二次铝灰的处理方法

71.本实施例提供一种改性二次铝灰、碱激发剂的制备方法,具体包括:

72.(1)将二次铝灰粉磨至45μm筛筛余为15.6wt%;

73.具体的,将二次铝灰加入球磨机,加入0.05wt%助磨剂进行粉磨,粉磨后二次铝灰经测定,其d90为58.32μm,d50为35.55μm,d10为11.55μm,45μm筛筛余为15.6wt%。

74.其中,助磨剂的配方为:

75.乙二醇24.5%,硬质酸钠12.5%,二乙二醇34.2%,水28.8%。

76.(2)将粉磨后的二次铝灰脱氧;

77.具体的,粉磨后的二次铝灰与水按照1:5的重量比混合,在85℃下搅拌反应15min,固液分离后得到脱氧后的二次铝灰。

78.(3)将脱氧后的二次铝灰与10g/l的氢氧化钠溶液按照1:10的重量比混合,并在80℃反应8h,得到中间体系;

79.(4)在中间体系中加入氢氧化钙和氢氧化钠,并在190℃、0.5mpa下反应4h,固液分离洗涤后得到用于混凝土的二次铝灰成品;

80.氢氧化钙的加入量为脱氧后二次铝灰的20wt%,氢氧化钠的加入量为脱氧后二次铝灰的2wt%。

81.实施例5二次铝灰的处理方法

82.本实施例提供一种改性二次铝灰、碱激发剂的制备方法,具体包括:

83.(1)将二次铝灰粉磨至45μm筛筛余为15.6wt%;

84.具体的,将二次铝灰加入球磨机,加入0.05wt%助磨剂进行粉磨,粉磨后二次铝灰经测定,其d90为58.32μm,d50为35.55μm,d10为11.55μm,45μm筛筛余为15.6wt%。

85.其中,助磨剂的配方为:

86.乙二醇24.5%,硬质酸钠12.5%,二乙二醇34.2%,水28.8%。

87.(2)将粉磨后的二次铝灰脱氧;

88.具体的,粉磨后的二次铝灰与水按照1:5的重量比混合,在85℃下搅拌反应15min,固液分离后得到脱氧后的二次铝灰。且在脱氧过程中进行超声处理。

89.(3)将脱氧后的二次铝灰与10g/l的氢氧化钠溶液按照1:10的重量比混合,并在80℃反应8h,得到中间体系;

90.(4)在中间体系中加入氢氧化钙和氢氧化钠,并在190℃、0.5mpa下反应4h,固液分离洗涤后得到用于混凝土的二次铝灰成品;

91.氢氧化钙的加入量为脱氧后二次铝灰的20wt%,氢氧化钠的加入量为脱氧后二次铝灰的2wt%。

92.试验例1混凝土

93.本实施例提供一种混凝土,其配方如下:

94.水泥220kg/m3,二次铝灰11kg/m3,矿渣粉80kg/m3,细骨料880kg/m3,粗骨料1040kg/m3,减水剂8kg/m3,水155kg/m3。具体的,分别采用实施例1-5处理得到的二次铝灰成品制备相应的混凝土。

95.试验例2

96.水泥195kg/m3,二次铝灰35kg/m3,矿渣粉80kg/m3,细骨料880kg/m3,粗骨料1040kg/m3,减水剂8kg/m3,水155kg/m3。

97.具体的,分别采用实施例1-5处理得到的二次铝灰成品制备相应的混凝土。

98.对比例1

99.本对比例提供一种混凝土,其与试验例1的区别是,二次铝灰的处理工艺不同,具体如下:

100.(1)提供二次铝灰,二次铝灰的粒径分布为:d90=76.47μm,d50=40.42μm,d10=23.44μm,45μm筛筛余为45.4wt%;

101.(2)将二次铝灰脱氧;

102.具体的,将二次铝灰置入反应釜中,然后通入氮气置换,即得。

103.(3)将脱氧后的二次铝灰与10g/l的氢氧化钠溶液按照1:10的重量比混合,并在80℃反应8h,得到中间体系;

104.(4)在中间体系中加入氢氧化钙和氢氧化钠,并在190℃、0.5mpa下反应4h,固液分离洗涤后得到用于混凝土的二次铝灰成品;

105.氢氧化钙的加入量为脱氧后二次铝灰的20wt%,氢氧化钠的加入量为脱氧后二次铝灰的2wt%。

106.对比例2

107.本对比例提供一种混凝土,其与试验例1的区别是,二次铝灰的处理工艺不同,具体如下:

108.(1)将二次铝灰粉磨至45μm筛筛余为20.2wt%;

109.具体的,将二次铝灰加入球磨机,不加入助磨剂进行粉磨,粉磨后二次铝灰经测定,其d90为63.54μm,d50为38.55μm,d10为15.66μm,45μm筛筛余为20.2wt%。

110.(2)将二次铝灰脱氧;

111.具体的,将二次铝灰置入反应釜中,然后通入氮气置换,即得。

112.(3)将脱氧后的二次铝灰与100g/l的氢氧化钠溶液按照1:8的重量比混合,并在190℃、0.5mpa下反应8h,固液分离洗涤后得到用于混凝土的二次铝灰成品。

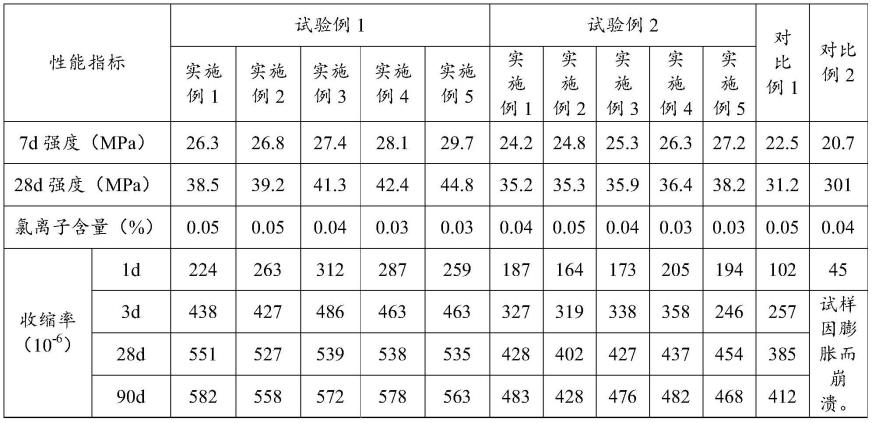

113.将试验例1-2、对比例1-2得到的混凝土进行测试,具体测试方法如下:

114.(1)抗压强度(7d、28d):按照gb/t 50081-2019《普通混凝土力学性能试验方法标准》测定。

115.(2)氯离子含量:jgj/t 322-2013《混凝土中氯离子含量检测技术规程》;

116.(3)混凝土收缩率:gb/t 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》非接触法。

117.具体的测定结果如下:

[0118][0119]

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1