硬碳负极材料的制备方法及其应用与流程

1.本发明属于电池负极材料技术领域,具体涉及一种硬碳负极材料的制备方法及其应用。

背景技术:

2.随着移动式电子设备、电网储能和电动汽车的快速发展,锂离子电池占据了新能源市场的核心地位。虽然锂离子电池(libs)目前最兼容实际的应用要求,但是考虑到锂资源的匮乏和限制,新生的钠离子电池(sibs)逐渐成为了替代锂离子电池的解决方案。钠和锂具有相似的物理化学性质,且钠在自然界的丰度高,价格低廉。综上所述,钠是目前在储能系统的可充电电池中取代锂的最理想元素,而先进的电极材料是开发钠离子电池的关键。

3.在过去的几年中,许多优秀的sibs正极材料,如层状过渡金属氧化物、多磷酸盐化合物和普鲁士蓝类似物已经发展起来了。但是,在负极材料的选择方面,用于锂离子电池商业化的石墨负极不足以实现钠存储。因此,开发优良的负极材料成为钠离子电池应用的最严峻的挑战。在目前最具有希望的方向中,硬碳具有充足的钠存储位点,已被认定为商业钠离子电池(sibs)的首选负极材料。

4.但是现有技术中报道的硬碳负极材料还存在首效低、容量低、生产工艺复杂、生产成本高等缺点,严重制约钠离子电池的发展和商业化应用。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种硬碳负极材料的制备方法及其应用。

6.根据本发明的一个方面,提出了一种硬碳负极材料的制备方法,包括以下步骤:

7.s1:将淀粉与纳米二氧化硅混合,所得混合物料在惰性气氛下150-240℃进行热处理,得到一烧产物;

8.s2:所述一烧产物在含氧气氛下180-220℃进行热处理,得到二烧产物;

9.s3:将所述二烧产物进行旋风分离除去所述纳米二氧化硅,得到预氧化淀粉基微球;

10.s4:所述预氧化淀粉基微球在惰性气氛下进行碳化处理,即得所述硬碳负极材料。

11.在本发明的一些实施方式中,步骤s1中,所述淀粉的粒径为2-80μm,所述纳米二氧化硅的粒径为5-50nm。进一步地,所述纳米二氧化硅可以为气相二氧化硅。

12.在本发明的一些实施方式中,步骤s1中,所述淀粉与纳米二氧化硅的质量比为100:(0.5-10)。

13.在本发明的一些实施方式中,步骤s1中,所述热处理的时间为3-20h。

14.在本发明的一些实施方式中,步骤s1中,以0.5-15℃/min的速率升温至所述热处理的目标温度。

15.在本发明的一些实施方式中,步骤s2中,所述热处理的过程为:将所述一烧产物置于反应装置中,通入含氧气体吹扫30-120min,再升温至目标温度进行热处理。进一步地,以0.5-10℃/min的速率升温至热处理的目标温度。

16.在本发明的一些实施方式中,步骤s2中,所述热处理的时间为4-24h。

17.在本发明的一些实施方式中,步骤s3中,取所述旋风分离后得到的预氧化淀粉基微球再次进行旋风分离,按以上过程重复旋风分离操作2-8次。

18.在本发明的一些实施方式中,步骤s4中,所述碳化处理的温度为1000-1600℃。进一步地,以0.5-10℃/min的速率升温至所述碳化处理的目标温度。

19.在本发明的一些实施方式中,步骤s4中,所述碳化处理的过程为,将所述预氧化淀粉基微球置于高温炭化炉中,通入惰性气体吹扫30-120min,再升温至目标温度进行碳化处理。

20.在本发明的一些实施方式中,步骤s4中,所述碳化处理的时间为1-5h。

21.在本发明的一些实施方式中,所述硬碳负极材料的比表面积为2-4m2/g,粒径d50为5-10μm。

22.本发明还提供所述的制备方法在制备钠离子电池中的应用。

23.根据本发明的一种优选的实施方式,至少具有以下有益效果:

24.1、本发明将淀粉和纳米二氧化硅进行简单的混合,二氧化硅颗粒就能够很容易的吸附在淀粉原料表面,形成类似于“胶束”的结构。在热处理过程中,淀粉分子间的氢键断裂,生成醚键,使得淀粉分子链之间产生交联,而在二氧化硅的阻隔下,淀粉颗粒间不会进行交联而融并,原料分子通过分子重排形成表面能较小的球形结构。相反,如不加入二氧化硅,纯淀粉原料颗粒缺少与二氧化硅颗粒间的分子作用,使得原料分子容易流动和其他分子发生融并,生成表面能较小的堆积状产物-泡沫碳,泡沫碳易使sei膜增加从而导致比容量和首效降低的问题。

25.2、本发明对原料进行了预氧化处理,预氧化过程中生成了c=o键或者c-o键,引入氧原子在碳化后产生的氧空位增加了钠离子存储的活性位点,从而提高钠离子电池的可逆容量。此外,淀粉粉体的表面本身存在一些孔隙,经过预氧化之后,氧气分子参与反应的过程中会填平一些较大孔径的孔隙,从而减少缺陷,起到修复效果,降低硬碳材料的比表面积。

26.3、本发明通过简单的旋风分离方法将预氧化淀粉基微球和二氧化硅进行分离,分离工艺简单,分离效果明显。

27.4、本发明工序步骤少,工艺简单,能耗低,操作度高,生产成本低,对环境友好,适合规模化生产。

附图说明

28.下面结合附图和实施例对本发明做进一步的说明,其中:

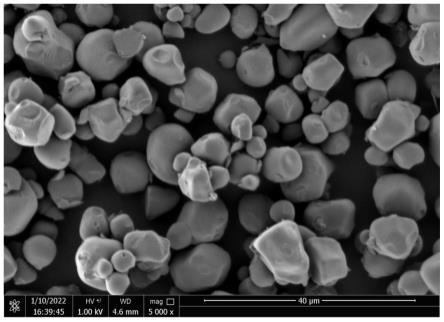

29.图1为本发明实施例1制备的硬碳负极材料的sem图;

30.图2为本发明实施例1制备的硬碳负极材料的xrd图;

31.图3为本发明实施例1制备的硬碳负极材料的充放电曲线。

具体实施方式

32.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

33.实施例1

34.本实施例制备了一种硬碳负极材料,具体过程为:

35.(1)以粒径为2-80μm的淀粉为原料和纳米二氧化硅(5-50nm)以质量比为100:0.5在高速混合机中混合5分钟,得到混合后的淀粉;

36.(2)将步骤(1)得到混有纳米二氧化硅的淀粉放入管式炉中,在n2的保护下,以5℃/min的升温速率升温到220℃,恒温热处理8h,冷却至室温,得到一烧产物;

37.(3)步骤(2)得到的淀粉基微球放入管式炉中,通入空气进行吹扫30min,吹扫30min之后继续以5℃/min的升温速率升温到目标温度200℃,在目标温度下恒温热处理12h,冷却至室温,得到混有纳米二氧化硅的二烧产物;

38.(4)将步骤(3)得到的二烧产物通过旋风分离器分离得到二氧化硅和预氧化淀粉基微球,将预氧化淀粉基微球继续经过2次旋风分离,进一步分离除掉预氧化淀粉基微球中的二氧化硅,得到纯度为99.7%的预氧化淀粉基微球;

39.(5)将步骤(4)得到的预氧化淀粉基微球放入高温炭化炉中,通入n2吹扫30min,以5℃/min的升温速率升温到目标温度1400℃,在目标温度以及n2气氛下恒温热处理2h,除去材料中的含氧官能团及结合水,使得结构得到进一步重排,冷却至室温,即得到硬碳负极材料。

40.图1为本实施例制备的硬碳负极材料的sem图,从图中可以看出材料形貌呈边缘较为圆滑的类球形颗粒。

41.图2为本实施例制备的硬碳负极材料的xrd图,从图中可以看出大约在24

°

对应于衍射峰(002)晶面,半峰宽较大,角度偏小,说明此硬碳材料无序度较高,且经过计算层间距d=0.37nm,利于钠离子的存储和脱出。

42.实施例2

43.本实施例制备了一种硬碳负极材料,具体过程为:

44.(1)以粒径为2-80μm的淀粉为原料和纳米二氧化硅(5-50nm)以质量比为100:1在高速混合机中混合5分钟,得到混合后的淀粉;

45.(2)将步骤(1)得到混有纳米二氧化硅的淀粉放入管式炉中,在n2的保护下,以5℃/min的升温速率升温到220℃,恒温热处理8h,冷却至室温,得到一烧产物;

46.(3)步骤(2)得到的淀粉基微球放入管式炉中,通入空气进行吹扫30min,吹扫30min之后继续以5℃/min的升温速率升温到目标温度200℃,在目标温度下恒温热处理12h,冷却至室温,得到混有纳米二氧化硅的二烧产物;

47.(4)将步骤(3)得到的二烧产物通过旋风分离器分离得到二氧化硅和预氧化淀粉基微球,将预氧化淀粉基微球继续经过4次旋风分离,进一步分离除掉预氧化淀粉基微球中的二氧化硅,得到纯度为99.6%的预氧化淀粉基微球;

48.(5)将步骤(4)得到的预氧化淀粉基微球放入高温炭化炉中,通入n2吹扫30min,以

5℃/min的升温速率升温到目标温度1400℃,在目标温度以及n2气氛下恒温热处理2h,冷却至室温,即得到硬碳负极材料。

49.实施例3

50.本实施例制备了一种硬碳负极材料,具体过程为:

51.(1)以粒径为2-80μm的淀粉为原料和纳米二氧化硅(5-50nm)以质量比为100:3在高速混合机中混合5分钟,得到混合后的淀粉;

52.(2)将步骤(1)得到混有纳米二氧化硅的淀粉放入管式炉中,在n2的保护下,以5℃/min的升温速率升温到220℃,恒温热处理8h,冷却至室温,得到一烧产物;

53.(3)步骤(2)得到的淀粉基微球放入管式炉中,通入空气进行吹扫30min,吹扫30min之后继续以5℃/min的升温速率升温到目标温度200℃,在目标温度下恒温热处理12h,冷却至室温,得到混有纳米二氧化硅的二烧产物;

54.(4)将步骤(3)得到的二烧产物通过旋风分离器分离得到二氧化硅和预氧化淀粉基微球,将预氧化淀粉基微球继续经过6次旋风分离,进一步分离除掉预氧化淀粉基微球中的二氧化硅,得到纯度为99.5%的预氧化淀粉基微球;

55.(5)将步骤(4)得到的预氧化淀粉基微球放入高温炭化炉中,通入n2吹扫30min,以5℃/min的升温速率升温到目标温度1400℃,在目标温度以及n2气氛下恒温热处理2h,冷却至室温,即得到硬碳负极材料。

56.对比例1

57.本对比例制备了一种硬碳负极材料,与实施例1的区别在于,未加入纳米二氧化硅,具体过程为:

58.(1)以粒径为2-80μm的淀粉为原料,放入管式炉中,在n2的保护下,以5℃/min的升温速率升温到220℃,恒温热处理8h,,冷却至室温,得到块状的一烧料;

59.(2)将步骤(1)得到的块状一烧料进行粉碎,粉碎成4-7μm的颗粒,通入空气进行吹扫30min,吹扫30min之后继续以5℃/min的升温速率升温到目标温度200℃,在目标温度下恒温热处理12h,冷却至室温,得到预氧化后的块状二烧料;

60.(3)将步骤(2)得到的预氧化后的块状二烧料进行粉碎,粉碎成4-7μm的颗粒,放入高温炭化炉中,通入n2吹扫30min,以5℃/min的升温速率升温到目标温度1400℃,在目标温度和n2气氛下恒温热处理2h,冷却至室温,即得到硬碳负极材料。

61.对比例2

62.本对比例制备了一种硬碳负极材料,与实施例1的区别在于,未进行预氧化,具体过程为:

63.(1)以粒径为2-80μm的淀粉为原料和纳米二氧化硅(5-50nm)以质量比为100:0.5在高速混合机中混合5分钟,得到混合后的淀粉;

64.(2)将步骤(1)得到混有纳米二氧化硅的淀粉放入管式炉中,在n2的保护下,以5℃/min的升温速率升温到220℃,恒温热处理8h,冷却至室温,得到一烧后的淀粉基微球;

65.(3)将步骤(2)一烧后的淀粉基微球通过旋风分离器分离得到二氧化硅和淀粉基微球,将淀粉基微球继续经过2次旋风分离,进一步分离除掉预氧化淀粉基微球中的二氧化硅,得到纯度为99.4%的淀粉基微球;

66.(4)将步骤(3)得到的淀粉基微球放入高温炭化炉中,通入n2吹扫30min,以5℃/

min的升温速率升温到目标温度1400℃,在目标温度和n2气氛下恒温热处理2h,冷却至室温,即得到硬碳负极材料。

67.理化性能

68.表1为实施例1、2、3和对比例1、2制备的样品的比表面积对比,其中对比例1未和纳米二氧化硅进行混合,一烧和二烧过程中物料颗粒间会发生融并从而产生块状碳甚至产生泡沫碳,为了制备成粉体,需要反复将块状碳或者泡沫碳粉碎,在粉碎过程中会对物料颗粒表面造成缺陷,从而增加比表面积;对比例2和实施例1不同之处在于未将一烧后的淀粉基微球进行预氧化处理而直接进行高温碳化,在缺少了预氧化处理的情况下粉体的一些缺陷未能得到修复,相应成品的比表面积也比经过预氧化的成品的比表面积大。

69.表1实施例硬碳负极材料与对比例样品的粒度和比表面积测试数据

70.样品粒度d50(μm)比表面积(m2/g)实施例18.513.53实施例27.982.93实施例38.582.68对比例15.2511.27对比例28.1323.35

71.试验例

72.将实施例1、2、3和对比例1、2制备的样品组装成扣式电池测试样品的电化学性能:电池正极为钠片,电池负极均为活性物质,其中负极材料的配比为活性物质(90%体积)、乙炔黑(5%体积)、聚偏氟乙烯(5%体积)(pvdf),[pvdf:nmp(n-甲基吡络烷酮)=1:10,溶剂采用ec(碳酸乙烯酯)、dmc(二甲基碳酸乙烯酯)和emc(甲乙基碳酸酯)三体系;电解液采用lipf6浓度为1mol/l的溶液(其中ec、dmc和emc的体积比为1:1:1),在充满氩气的手套箱中制备纽扣电池。电池的充放电测试在land电池系统上进行,充放电电压范围为0~2v。测试结果如表2所示。

[0073]

表2实施例硬碳负极材料与对比例样品的电化学性能测试数据

[0074][0075]

由表2可见,对比例1的电化学性能较实施例差一些,这是由于在制备过程中生成块状或者泡沫状碳,粉碎处理时对粉体造成缺陷,所制备的硬碳产品比表面积增大导致sei膜增加,从而导致比容量和首效降低。对比例2未经过预氧化处理而直接进行碳化处理,相

对经过预氧化处理的材料缺少钠离子存储活性位点且缺陷未得到有效修复,从而导致比容量、首效和循环性能明显降低。

[0076]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1