一种瓷砖的免烧结生产方法与流程

1.本发明涉及建筑装修材料生产技术领域,尤其涉及一种瓷砖的免烧结生产方法。

背景技术:

2.目前陶瓷是通过高温烧结,表面印釉、喷釉处理后,高强、美观、耐磨、耐候,目前是最好的建筑装修材料之一,每年有数万亿的市场需求。但是,传统的陶瓷生产既是高耗能、高排放、高污染的产业,又是劳动力密集,安全事故易发型的行业,由于工艺的特殊性,必须二十四小时连续生产,窑炉经常维修,产能过剩,为了市场和出口,各企业恶性竞争,以牺牲能源、资源和环境污染做代价。所以这些现象亟待改进。

3.2017年09月26日,中国发明专利申请公布号cn107200546a,公开了一种免烧结无机陶瓷砖板及其制备方法,该免烧结无机陶瓷砖板,以质量份数计算,包括以下成分:氧化镁2540份,氯化镁20-35份,气相二氧化硅20-30份,秸秆粉末10-20份,2000目石墨烯粉末0.10.3份;100nm气凝胶粉0.2-0.4份。该发明充分利用多种原生态无毒的天然矿物原料2000目石墨烯粉末以及100nm气凝胶粉进行混合,虽然可以在常温下凝固成材,但成型后的板材依然要送入高周波烘干隧道炉中1100-1300℃高温烘干,因此还不属于真正意义上的免烧结生产。

技术实现要素:

4.针对上述技术中存在的不足之处,本发明提供一种强度高、节约资源以及生产节能、减少热排放、不用高温烘干的一种瓷砖的免烧结生产方法。

5.为了达到上述目的,本发明一种瓷砖的免烧结生产方法,以质量份数计算,包括以下成分:硫酸镁25-30份;硫氧镁改性剂2.5份;纳米氧化硅-纳米氧化钛0.1-0.4份;纳米氧化铝13-20份;纳米氧化锌1-3份纳米二氧化锆3-10份,氧化镁25-32份;有机硅防水剂0.2-0.6份;有机纤维增强材料13-18份;颜料0.7-1.5份;活性填料100份。

6.其中,上述纳米氧化硅-纳米氧化钛的制备方法:s1将正硅酸乙酯滴加溶于无水乙醇中,然后加入冰醋酸、三乙胺,搅拌均匀,制得混合溶液;

s2对混合溶液转移至反应釜中,在150℃下反应10h,反应结束后冷却至室温;s3向反应釜中加入钛酸丁酯进行水解,水浴蒸干后进行干燥处理,制得粒径为1340目的纳米氧化硅与纳米二氧化钛复合粉体。

7.其中,上述硫氧镁改性剂,制备方法是:将草酸0.3份,山梨酸0.4份,硫酸钠0.15份和硫酸铝铵0.15份混合研磨,再加入1.5份硅灰中,混合搅拌均匀为本硫氧镁改性剂。

8.其中,上述氧化镁为活性氧化镁,活性值≥120。

9.其中,上述有机纤维增强材料采用聚丙烯纤维或聚烯烃纤维。

10.其中,上述有机硅防水剂为烷基硅醇钠类水溶性防水剂,其分子结构式如下:其中r1为甲基、乙基、三氟甲基或三氟乙基疏水性基团;式中r2为甲基、乙基、三氟甲基或三氟乙基疏水性基团。

11.其中,上述活性填料采用粉煤灰、或硅灰、或活性矿渣、或炉渣中的一种。

12.本发明生产方法,包括以下步骤:步骤1、将硫酸镁与水按质量比1:20-25的比例置于搅拌池内搅拌使硫酸镁完全溶化后,加入硫氧镁改性剂混合搅拌2-10min,得混合溶液;然后用水泵将混合溶液抽入第一密封反应釜中;步骤2、将纳米氧化硅-纳米氧化钛、纳米氧化铝、纳米氧化锌以及纳米二氧化锆按照重量配比投入第二密封反应釜中搅拌均匀得纳米混合料备用;步骤3、按顺序每间隔1-5min依次将氧化镁、有机硅防水剂、有机纤维增强材料、颜料和活性填料按照重量配比,边搅拌边投入第三密封反应釜中,再搅拌10-15min,得混合填料备用;步骤4、同时开启第二密封反应釜底部的安全阀门和第三密封反应釜底部的安全阀门,使纳米混合料、混合填料混入第一密封反应釜中进行混合搅拌1-5min;最终制得中料浆;步骤5、中料浆从第一密封反应釜底部的安全阀门自动流入浇筑模具内成型;步骤6、成型后的板材常温养护10天以上,出模,切割,抛光为瓷砖产品。

13.其中,在步骤2-步骤3中使用的第二密封反应釜以及第三密封反应釜均放置的位置要高于第一密封反应釜的位置10米以上。

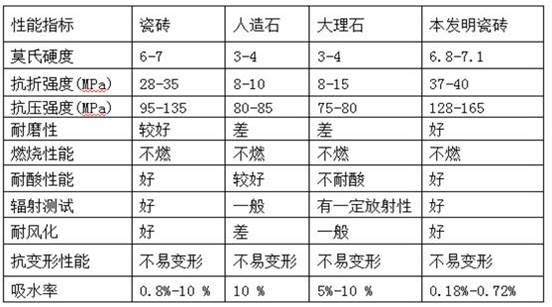

14.本发明的有益效果是:1、本发明最显著的特点是成型后的板材常温养护,不用高温烘干,实现了免烧结生产。

15.2、与现有技术相比,本发明充分利用纳米氧化硅-纳米氧化钛、纳米氧化铝、纳米氧化锌、纳米二氧化锆以及有机硅防水剂进行混合,利用纳米级金属氧化物粒子渗透性好,能渗透到基材内部氧化镁所形成的的毛细孔中,堵塞毛细孔,降低开放孔数,增加封闭孔数;特别是纳米二氧化锆晶粒具有“长大”特性,氧化镁所形成的毛细孔被长大的氧化锆晶粒所填充,抑制了氧化镁晶粒的长大,达到了细化氧化镁晶粒的效果,从而抑制、减少基材对水分的吸收,使得这种吸收变的得很均匀,干燥变的均匀,可以实现在常温下凝固成材;特别是基材内部干燥时形成“硅-氧-硅”高硬度和高强度的无机物结构和基材通体混颜料染色处理,完全可以达到高档瓷砖的效果。

16.3、本发明硫氧镁改性剂与中料浆中由氧化镁和硫酸镁溶液所形成的硫氧镁胶凝材料混合,改性剂中的活性氧化镁络合层会直接与硫氧镁胶凝材料中so

42-、oh-、mg

2+

反应生成强度相,避免氧化镁与硫氧镁胶凝材料中oh-直接反应而消耗掉;强度相生成后,硫氧镁改性剂会被重新释放出,继续起到抑制mg(oh)2生成的作用,具有使硫氧镁胶凝材料凝结时间得到大幅度延长,并且对其所形成的制品抗折度提高、抗压强度、抗水性能得到大幅提高,防止制品开裂的优点。

17.4、本发明所形成的瓷砖制品与现有技术的瓷砖、人造石、大理石进行对比试验数据结果如表1:。

18.通过对比进一步发现;本发明的瓷砖制品具有强度高、韧性好、不易碎、抗水、环保的特点。

19.综上,本发明具有生产节能、隔热保温、强度高、韧性好、不易碎的特点。本发明环境友好,可以减少热排放、硫排放、节约资源,具有深远意义和重大的价值。

具体实施方式

20.为了更清楚地表述本发明,下面结合实施例对本发明作进一步地描述。

21.实施例1一种瓷砖生产原料,以质量份数计算,包括以下组分:硫酸镁28份;硫氧镁改性剂2.5份;纳米氧化硅-纳米氧化钛0.3份;纳米氧化铝14份;纳米氧化锌1份纳米二氧化锆10份,氧化镁25份;有机硅防水剂0.2份;

聚烯烃纤维18份;颜料1份;粉煤灰填料100份;其中,上述氧化镁为活性氧化镁,活性值120。

22.实施例2一种瓷砖生产原料,以质量份数计算,包括以下组分:硫酸镁25份;硫氧镁改性剂2.5份;纳米氧化硅-纳米氧化钛0.4份;纳米氧化铝20份;纳米氧化锌1份纳米二氧化锆3份,氧化镁28份;有机硅防水剂0.6份;聚丙烯纤维17份;颜料1.5份;炉渣填料100份;其中,上述氧化镁为活性氧化镁,活性值150。

23.实施例3一种瓷砖生产原料,以质量份数计算,包括以下组分:硫酸镁30份;硫氧镁改性剂2.5份;纳米氧化硅-纳米氧化钛0.3份;纳米氧化铝13份;纳米氧化锌3份纳米二氧化锆5份,氧化镁32份;有机硅防水剂0.4份;聚丙烯纤维13份;颜料0.7份;活性矿渣填料100份;其中,上述氧化镁为活性氧化镁,活性值120。

24.实施例4一种瓷砖生产原料,以质量份数计算,包括以下组分:硫酸镁26份;硫氧镁改性剂2.5份;纳米氧化硅-纳米氧化钛0.1份;纳米氧化铝17份;纳米氧化锌3份

纳米二氧化锆8份,氧化镁28份;有机硅防水剂0.3份;聚烯烃纤维16份;颜料1.1份;硅灰填料100份;其中,上述氧化镁为活性氧化镁,活性值180。

25.实施例5一种瓷砖生产原料,以质量份数计算,包括以下组分:硫酸镁27份;硫氧镁改性剂2.5份;纳米氧化硅-纳米氧化钛0.2份;纳米氧化铝15份;纳米氧化锌2份纳米二氧化锆7份,氧化镁30份;有机硅防水剂0.3份;聚烯烃纤维15份;颜料1份;硅灰填料100份;其中,上述氧化镁为活性氧化镁,活性值165。

26.对比试验一一种瓷砖的免烧结生产方法,采用上述实施例1、或实施例2、或实施例3、或实施例4、或实施例5所提供的瓷砖生产原料组分,具体生产制作过程如下:步骤1、将硫酸镁与水按质量比1:20的比例置于搅拌池内搅拌使硫酸镁完全溶化后,加入硫氧镁改性剂混合搅拌5min,得混合溶液;然后用水泵将混合溶液抽入第一密封反应釜中;步骤2、将纳米氧化硅-纳米氧化钛、纳米氧化铝、纳米氧化锌以及纳米二氧化锆按照重量配比投入第二密封反应釜中搅拌均匀得纳米混合料备用;步骤3、按顺序每间隔3min依次将氧化镁、有机硅防水剂、有机纤维增强材料(聚丙烯纤维或聚烯烃纤维)、颜料和活性填料(粉煤灰、或硅灰、或活性矿渣、或炉渣)按照重量配比,边搅拌边投入第三密封反应釜中,再搅拌12min,得混合填料备用;步骤4、同时开启第二密封反应釜底部的安全阀门和第三密封反应釜底部的安全阀门,使纳米混合料、混合填料混入第一密封反应釜中进行混合搅拌5min;最终制得中料浆;步骤5、中料浆从第一密封反应釜底部的安全阀门自动流入浇筑模具内成型;步骤6、成型后的板材常温养护15天,出模,切割,抛光为瓷砖产品。

27.所得瓷砖产品性能指标通过gb/t 2999-2002和gb/t5072-2008国标方法检测结果如表2

。

28.结论:1)本试验在配料中提高纳米氧化锌粉分量,可以显著增加瓷砖的抗折强度;2)本试验在配料中提高纳米氧化铝粉分量,可以增加瓷砖的抗压强度,但超过15重量份后增加不明显;3)本试验在配料中提高纳米氧化锆粉分量,可以改善瓷砖的体积密度,降低吸水率,但超过7重量份后改善不明显;4)本试验在配料中提高氧化镁粉分量,可以改善瓷砖的耐酸碱性能和抗折强度。

29.对比试验二一种瓷砖的免烧结生产方法,采用上述实施例1、或实施例2、或实施例3、或实施例4、或实施例5所提供的瓷砖生产原料组分,具体生产制作过程如下:步骤1、将硫酸镁与水按质量比1:25的比例置于搅拌池内搅拌使硫酸镁完全溶化后,取所对应实施例原料中一半的氧化镁组分份量,加入搅拌池内继续搅拌,直到氧化镁溶化有胶凝物产生为止,加入硫氧镁改性剂混合搅拌8min,得混合溶液;然后用水泵将混合溶液抽入第一密封反应釜中;步骤2、将纳米氧化硅-纳米氧化钛、纳米氧化铝、纳米氧化锌以及纳米二氧化锆按照重量配比投入第二密封反应釜中搅拌均匀得纳米混合料备用;步骤3、按顺序每间隔2min依次将所对应实施例原料中剩下的一半分量氧化镁、有机硅防水剂、有机纤维增强材料、颜料和活性填料按照重量配比,边搅拌边投入第三密封反应釜中,再搅拌10min,得混合填料备用;步骤4、先开启第三密封反应釜底部的安全阀门,使混合填料混入第一密封反应釜中先进行混合搅拌2min;再开启第二密封反应釜底部的安全阀门,使纳米混合料混入第一密封反应釜中进行混合搅拌2min;最终制得中料浆;步骤5、中料浆从第一密封反应釜底部的安全阀门自动流入浇筑模具内成型;步骤6、成型后的板材常温养护10天以上,出模,切割,抛光为瓷砖产品;所得瓷砖产品性能指标通过gb/t 2999-2002和gb/t5072-2008国标方法检测结果如表3:

。

30.结论:本试验改变氧化镁粉组分份量,两次混合分,可以改善瓷砖的莫氏硬度和抗压强度。

31.以上公开的仅为本发明的几个具体实施例,但是本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1