一种去除含碳杂质的方法和装置、以及多晶硅生产系统与流程

1.本发明属于多晶硅生产技术领域,具体涉及一种去除含碳杂质的方法及装置、以及包括该装置的多晶硅生产系统。

背景技术:

2.在改良西门子法生产多晶硅工艺中,原料三氯氢硅中甲基氯硅烷在还原炉内的分解是多晶硅生产工艺中碳杂质的重要来源之一。原料三氯氢硅中甲基氯硅烷的主要存在形式有甲基二氯硅烷、甲基三氯硅烷、二甲基二氯硅烷、以及三甲基氯硅烷等。

3.目前,用于降低原料三氯氢硅中含碳杂质(即甲基氯硅烷)含量的方法主要有常规精馏法、吸附法、反应精馏法等等,其中:其中:常规精馏法只能尽可能降低三氯氢硅中的含碳杂质的量,且效率低;吸附法与常规精馏法相比,具有效率高、工作负荷低等优点,但是不适合大规模工业应用;反应精馏法是将反应和分离在一个提纯塔中进行,通过精馏采出将反应物和产物分离开,使反应继续向生成产物的方向持续进行,能减少投资并显著降低运行能耗,但是反应过程要加入氯供体,具有较大安全隐患。

技术实现要素:

4.本发明要解决的技术问题是针对现有技术存在的以上不足,提供一种去除含碳杂质的方法和装置、以及包括该装置的多晶硅生产系统,该方法和装置能够去除三氯氢硅中的含碳杂质,可用于处理多晶硅生产工艺中精馏排残物料,避免碳杂质在多晶硅生产系统中富集,确保多晶硅产品品质,同时实现对精馏排残物料的回收再利用,降低硅耗率。

5.本发明解决上述技术问题的技术方案是:

6.根据本发明的第一个方面,提供一种去除含碳杂质的方法,包括:

7.对含有三氯氢硅、甲基氯硅烷的物料进行物理吸附处理,吸附分离出含碳杂质甲基氯硅烷,得到三氯氢硅和含有碳杂质甲基氯硅烷、三氯氢硅的吸附物;

8.对所述吸附物进行脱附处理,得到再生料;

9.将所述再生料中的碳杂质甲基氯硅烷中的甲基二氯硅烷转化为甲基三氯硅烷,得到混合料;

10.对混合料进行精馏分离,分离出混合料中的碳杂质甲基氯硅烷,得到三氯氢硅。

11.优选的是,所述物理吸附处理采用大孔氨基吸附树脂作为吸附剂,所述物理吸附处理的温度为45-55℃,所述物理吸附处理的压力为0.5-0.8mpa。

12.优选的是,对所述吸附物进行脱附处理,具体包括:将吸附物加热至85-110℃,使吸附物升温脱附。

13.优选的是,所述将再生料中的含碳杂质甲基氯硅烷中的甲基二氯硅烷转化为甲基三氯硅烷,具体包括:

14.将再生料置于50-60℃、0.3-0.6mpa环境中,并加入大孔径碱性吸附剂作为催化剂,使再生料中的甲基二氯硅烷与四氯化硅反应生成甲基三氯硅烷。

15.根据本发明的第二个方面,提供一种去除含碳杂质的装置,包括物理吸附设备、化学反应设备、以及精馏设备,其中:

16.所述物理吸附设备,用于通入含有三氯氢硅、甲基氯硅烷的物料并对其进行物理吸附处理,得到三氯氢硅和含有碳杂质甲基氯硅烷、三氯氢硅的吸附物,以及,对所述吸附物进行脱附处理,得到再生料;

17.所述化学反应设备与所述物理吸附设备相连,用于接收所述再生料并使再生料中的含碳杂质甲基氯硅烷中的甲基二氯硅烷发生化学反应转化为甲基三氯硅烷,得到混合料;

18.所述精馏设备与所述化学反应设备相连,用于接收所述混合料并对其进行精馏处理,以分离出混合料中的含碳杂质甲基氯硅烷,得到三氯氢硅。

19.优选的是,所述物理吸附设备包括吸附柱、热媒管线、冷媒管线、以及充压设备,其中:

20.所述吸附柱内设有大孔氨基吸附树脂吸附剂,吸附柱上设有进料管线、第一出料管线、以及第二出料管线,所述进料管线用于通入所述含有三氯氢硅、甲基氯硅烷的物料,所述第一出料管线用于输出物理吸附处理后得到的三氯氢硅,所述第二出料管线与所述化学反应设备相连,用于将所述再生料排出至化学反应设备中;

21.所述热媒管线与所述冷媒管线均设于所述吸附柱的外壁上,热媒管线用于通入热媒介质,冷媒管线用于通入冷媒介质,以通过热媒介质、冷媒介质与吸附柱之间的热交换控制吸附柱的温度;

22.所述充压设备与所述吸附柱相连,用于向吸附柱内充入氮气或氢气,以进行充压。

23.优选的是,所述物理吸附设备还包括吹扫管线,所述吹扫管线与所述吸附柱相连,用于向吸附柱内通入再生吹扫气,以促进吸附物脱附。

24.优选的是,所述物理吸附设备的数量为三套,分别为第一物理吸附设备、第二物理吸附设备、以及第三物理吸附设备,所述第一物理吸附设备、所述第二物理吸附设备、以及所述第三物理吸附设备并列设置,并且,第一物理吸附设备、第二物理吸附设备、以及第三物理吸附设备中的进料管线、热媒管线、冷媒管线、第一出料管线、以及第二出料管线上分别设有切断阀,所述切断阀用于控制第一物理吸附设备、第二物理吸附设备、以及第三物理吸附设备的运行过程。

25.优选的是,所述装置还包括控制器,所述控制器与所述第一物理吸附设备、所述第二物理吸附设备、以及所述第三物理吸附设备中的各个切断阀分别电连接,控制器内设有dcs控制程序,控制器用于根据dcs控制程序控制第一物理吸附设备、第二物理吸附设备、以及第三物理吸附设备中的各个切断阀的开闭,以使第一物理吸附设备、第二物理吸附设备、以及第三物理吸附设备分别处于物理吸附、脱附、以及充压三个处理过程中的一个,并依次按物理吸附、脱附、以及充压的顺序自动切换处理过程并进行循环。

26.优选的是,所述化学反应设备包括反应柱、加热机构、以及加压机构,其中:

27.所述反应柱与所述第二出料管线、所述精馏设备分别相连,反应柱内设有催化剂,所述催化剂为大孔径碱性吸附剂;

28.所述加热机构与所述反应柱相连,用于对反应柱加热,以控制所述化学反应的温度;

29.所述加压机构与所述反应柱相连,用于向反应柱内充压,以控制所述化学反应的压力。

30.优选的是,所述装置还包括第一缓冲罐和/或第二缓冲罐,其中:

31.所述第一缓冲罐与所述进料管线相连,第一缓冲罐用于储存所述含有三氯氢硅、甲基氯硅烷的物料;

32.所述第二缓冲罐与所述第二出料管线、所述化学反应设备分别相连,用于储存所述再生料。

33.根据本发明的第三个方面,提供一种多晶硅生产系统,其包括精馏系统、粗馏系统、以及以上所述的去除含碳杂质的装置,其中:

34.所述去除含碳杂质的装置中的物理吸附设备与所述精馏系统、所述粗馏系统分别相连,用于接收精馏系统排出的精馏排残物料并对其进行物理吸附处理,以及,将物理吸附处理后得到的三氯氢硅输送至粗馏系统回收再利用;

35.所述去除含碳杂质的装置中的精馏设备与所述粗馏系统相连,用于将精馏分离得到的三氯氢硅输送至粗馏系统回收再利用。

36.有益效果:

37.本发明的去除含碳杂质的方法和装置,能够深度分离三氯氢硅与甲基氯硅烷,去除三氯氢硅中的含碳杂质,使三氯氢硅中的含碳杂质含量降低至100ppb以下,运用该方法和装置可处理多晶硅生产工艺中的精馏排残物料,可实现对精馏排残物料中的三氯氢硅的回收再利用,从而降低多晶硅生产工艺的硅耗率,避免碳杂质在多晶硅生产工艺中富集,确保多晶硅产品品质。

附图说明

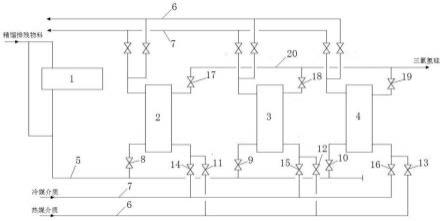

38.图1为本发明实施例去除含碳杂质的装置中的物理吸附设备的结构示意图;

39.图2为本发明实施例去除含碳杂质的装置中的化学反应设备及精馏设备的结构示意图。

40.图中:1-第一缓冲罐;2-第一物理吸附设备;3-第二物料吸附设备;4-第三物理吸附设备;5-进料管线;6-热媒管线;7-冷媒管线;8-第一切断阀;9-第二切断阀;10-第三切断阀;11-第四切断阀;12-第五切断阀;13-第六切断阀;14-第七切断阀;15-第八切断阀;16-第九切断阀;17-第十切断阀;18-第十一切断阀;19-第十二切断阀;20-第一出料管线;21-第二缓冲罐;22-化学反应设备;23-精馏设备。

具体实施方式

41.为使本领域技术人员更好的理解本发明的技术方案,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

42.在本发明的描述中,需要说明的是,术语“上”等指示方位或位置关系是基于附图所示的方位或者位置关系,仅是为了便于和简化描述,而并不是指示或者暗示所指的装置或者元件必须设有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限

制。

43.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或者暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

44.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”、“设置”、“安装”、“固定”等应做广义理解,例如可以是固定连接也可以是可拆卸地连接,或者一体地连接;可以是直接相连,也可以是通过中间媒介间接相连,还可以是两个元件内部的连通。对于本领域技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

45.实施例1

46.本实施例公开一种去除含碳杂质的方法,包括:

47.对含有三氯氢硅、甲基氯硅烷的物料进行物理吸附处理,吸附分离出含碳杂质甲基氯硅烷,得到三氯氢硅和含有甲基氯硅烷、三氯氢硅的吸附物;

48.对所述吸附物进行脱附处理,得到再生料;

49.将所述再生料中的碳杂质甲基氯硅烷中的甲基二氯硅烷转化为甲基三氯硅烷,得到混合料;

50.对混合料进行精馏分离,分离出混合料中的碳杂质甲基氯硅烷,得到三氯氢硅。

51.具体来说,本实施例中的含有三氯氢硅、甲基氯硅烷的物料为多晶硅生产工艺中的精馏排残物料,该精馏排残物料的成分主要包括三氯氢硅、四氯硅烷、以及甲基氯硅烷,其中,甲基氯硅烷的存在形式主要包括甲基二氯硅烷、甲基三氯硅烷、二甲基二氯硅烷、以及三甲基氯硅烷等,甲基氯硅烷的含量均值约为4000ppm。在多晶硅生产工艺中,若直接将精馏排残物料排出,会增加硅耗率,增加生产成本,而若直接将精馏排残物料回收用作原料三氯氢硅,又会造成多晶硅生产系统中碳杂质富集,影响多晶硅的品质。通过本方法,能够深度分离三氯氢硅与碳杂质甲基氯硅烷,实现对精馏排残物料的回收再利用,既可以降低硅耗率,又避免碳杂质在多晶硅生产系统中富集,确保多晶硅产品品质。

52.具体来说,物理吸附处理采用大孔氨基吸附树脂作为吸附剂,物理吸附处理的温度约为50℃,比如,可以为45-55℃,物理吸附的压力为0.5-0.8mpa。

53.具体来说,对所述吸附物进行脱附处理,具体包括:将吸附物加热至85-110℃,使吸附物升温脱附。

54.具体来说,将再生料中的含碳杂质甲基氯硅烷中的甲基二氯硅烷转化为甲基三氯硅烷,具体包括:将再生料置于50-60℃、0.3-0.6mpa环境中,并加入大孔径碱性吸附剂作为催化剂,使再生料中的甲基二氯硅烷与四氯化硅反应生成甲基三氯硅烷。甲基三氯硅烷相比于甲基二氯硅烷,其沸点与三氯氢硅的沸点差别较大,便于后续通过精馏实现分离。

55.具体来说,精馏分离的具体工艺条件,如温度为90-100℃,压力510-530kpa。

56.本实施例的去除含碳杂质的方法,能够深度分离三氯氢硅与甲基氯硅烷,去除三氯氢硅中的含碳杂质,使三氯氢硅中的含碳杂质含量降低至100ppb以下,运用该方法可处理多晶硅生产工艺中的精馏排残物料,实现对精馏排残物料的回收再利用,从而降低多晶硅生产工艺的硅耗率,避免碳杂质在多晶硅生产工艺中富集,确保多晶硅产品品质。

57.实施例2

58.如图1、图2所示,本实施例公开一种去除含碳杂质的装置,包括物理吸附设备、化学反应设备22、以及精馏设备23,其中:

59.物理吸附设备用于通入含有三氯氢硅、甲基氯硅烷的物料(比如,多晶硅生产工艺中的精馏排残物料)并对其进行物理吸附处理,得到三氯氢硅和含有甲基氯硅烷、三氯氢硅的吸附物,以及,对所述吸附物进行脱附处理,得到再生料;

60.化学反应设备22与物理吸附设备相连,用于接收物理吸附设备中得到的再生料并使再生料中的含碳杂质甲基氯硅烷中的甲基二氯硅烷发生化学反应转化为甲基三氯硅烷,得到混合料;

61.精馏设备23与化学反应设备22通过管道相连,用于接收化学反应设备中得到的混合料并对其进行精馏处理,以分离出混合料中的含碳杂质甲基氯硅烷,得到三氯氢硅。

62.在一些实施方式中,物理吸附设备包括吸附柱、热媒管线6、冷媒管线7、以及充压设备(图中未示出)。

63.具体来说,吸附柱内设有大孔氨基吸附树脂吸附剂,吸附柱上设有进料管线5、第一出料管线20、以及第二出料管线(图中未示出),其中:进料管线5设于吸附柱的下部,用于通入所述含有三氯氢硅、甲基氯硅烷的物料;第一出料管线20设于吸附柱的上部,用于输出物理吸附后得到的三氯氢硅;第二出料管线设于吸附柱的底部,其与化学反应设备22相连,用于将脱附后得到的再生料排出至化学反应设备22。

64.本实施例中,进料管线5用于连接多晶硅生产系统中的精馏系统,以通入多晶硅生产系统中的精馏排残物料作为所述含有三氯氢硅、甲基氯硅烷的物料。第一出料管线20用于连接多晶硅生产系统中的粗馏系统,以将物理吸附后得到的三氯氢硅返回到多晶硅生产系统中回收再利用。

65.热媒管线6与冷媒管线7均设于吸附柱的外壁上,热媒管线6用于通入热媒介质,冷媒管线7用于通入冷媒介质,以通过热媒介质、冷媒介质与吸附柱之间的热交换控制吸附柱的温度达到所需的物理吸附温度和脱附温度。

66.本实施例中,如图1所示,热媒管线6的进口端和冷媒管线7的进口端均优选处于吸附柱的下部,热媒管线6的出口端和冷媒管线7的出口端均优选处于吸附柱的上部,即热媒介质和冷媒介质均从吸附柱的下部流入,从吸附柱的上部流出。并且,为了便于布置热媒管线6和冷媒管线7,可将吸附柱外壁上的热媒管线6和冷媒管线7合并设置,即吸附柱外壁上的热媒管线6和冷媒管线7共用同一公共管路,公共管路的进口端与热媒管线6的进口端、冷媒管线7的进口端分别相连,公共管路的出口端与热媒管线6的出口端、冷媒管线7的出口端分别相连,并在热媒管线6的进口端、冷媒管线7的进口端、热媒管线6的出口端、冷媒管线7的出口端分别设置切断阀。

67.本实施例中,热媒介质优选为蒸汽,冷媒介质优选为7℃水。

68.本实施例中,再生吹扫气优选为氮气。

69.充压设备与吸附柱相连,用于向吸附柱内充入气体,以进行充压。

70.本实施例中,充压设备冲入的气体优选为氮气或氢气。

71.在一些实施方式中,物理吸附设备还包括吹扫管线(图中未示出),吹扫管线与吸附柱的顶部相连,用于向吸附柱内通入再生吹扫气,以促进吸附物脱附。

72.在一些实施方式中,如图1所示,物理吸附设备的数量优选为三套,分别为第一物

理吸附设备2、第二物理吸附设备3、以及第三物理吸附设备4,第一物理吸附设备2、第二物理吸附设备3、以及第三物理吸附设备4并列设置并能够分别独立运行,并且,第一物理吸附设备2、第二物理吸附设备3、以及第三物理吸附设备4中的进料管线5、热媒管线6、冷媒管线7、第一出料管线20、以及第二出料管线上分别设有切断阀,切断阀用于控制第一物理吸附设备2、第二物理吸附设备3、以及第三物理吸附设备4的运行过程,以使第一物理吸附设备2、第二物理吸附设备3、以及第三物理吸附设备4分别处于物理吸附、活化再生(即脱附)、以及活化再生后的充压三个处理过程中的一个,比如,当第一物理吸附设备2处于物理吸附过程时,第二物理吸附设备3处于活化再生过程,第三物理吸附设备4处于充压过程,当第一物理吸附设备2吸附饱和后,第一物理吸附设备2由物理吸附过程切换活化再生过程,同时,第二物理吸附设备3由活化再生过程切换至充压过程,以及,第三物理吸附设备4由充压过程切换至物理吸附过程,如此可往复循环实现连续操作。

73.具体来说,第一物理吸附设备2、第二物理吸附设备3、以及第三物理吸附设备4中的进料管线5上依次分别设有第一切断阀8、第二切断阀9、以及第三切断阀10,第一物理吸附设备2、第二物理吸附设备3、以及第三物理吸附设备4中的热媒管线6上依次分别设有第四切断阀11、第五切断阀12、以及第六切断阀13,第一物理吸附设备2、第二物理吸附设备3、以及第三物理吸附设备4中的冷媒管线上依次分别设有第七切断阀14、第八切断阀15、以及第九切断阀16,第一物理吸附设备2、第二物理吸附设备3、以及第三物理吸附设备4中的第一出料管线20上依次分别设有第十切断阀17、第十一切断阀18、以及第十二切断阀19,第一物理吸附设备2、第二物理吸附设备3、以及第三物理吸附设备4中的第二出料管线上依次分别设有第十三切断阀、第十四切断阀、以及第十五切断阀。

74.下面以第一物理吸附设备2为例,对第一物理吸附设备的运行过程进行详述:

75.当进行物理吸附过程时,则打开第一切断阀8、第四切断阀11、以及第十切断阀17,关闭第七切断阀14、第十三切断阀,使三氯氢硅原料通入到第一物理吸附设备2,并向第一物理吸附设备2中的热媒管线6通入热媒介质,以使第一物理吸附设备2中的吸附柱的温度加热至45-55℃进行物理吸附,物理吸附后得到的三氯氢硅通过第一出料管线20输出回收;

76.当吸附达到饱和后,则切换至活化再生过程,此时,关闭第一切断阀8、第七切断阀14、以及第十切断阀17,打开第四切断阀11、第十三切断阀、以及吸附柱底部的第十五切断阀,并接通吸附柱顶部的吹扫管线通入再生吹扫气,继续向第一物理吸附设备2中的热媒管线6通入热媒介质,以使第一物理吸附设备6中的吸附柱的温度继续加热至85-110℃,使吸附柱吸附的吸附物在高温条件下脱附,得到再生料,再生料通过第二出料管线排出到化学反应设备22;

77.当活化再生结束后,则切换至充压过程,此时,关闭第一切断阀8、第四切断阀11、第十切断阀17、以及第十三切断阀和第第十五切断阀,断开吹扫管线,打开第七切断阀14,向第一物理吸附设备2中的冷媒管线7通入冷媒介质,以使第一物理吸附设备2中的吸附柱的冷却降温,并开启充压设备,向第一物理吸附设备2中的吸附柱内充入氮气或氢气以进行充压,直至吸附柱内压力达到吸附压力0.5-0.8mpa后转备用,用于再次进行物理吸附处理。

78.在一些实施方式中,物理吸附设备还包括控制器。

79.具体来说,控制器与第一物理吸附设备2、所述第二物理吸附设备3、以及所述第三物理吸附设备4中的各个切断阀(即第一切断阀8、第二切断阀9

…

至第十五切断阀)分别电

连接,用于自动控制第一切断阀8、第二切断阀9

…

至第十五切断阀的开闭,并且,控制器内设有dcs控制程序,控制器用于根据dcs控制程序自动控制第一切断阀8、第二切断阀9

…

至第十五切断阀的开闭,以使第一物理吸附设备2、第二物理吸附设备3、以及第三物理吸附设备4分别处于物理吸附、活化再生(即脱附)、以及活化再生后的充压三个处理过程中的一个,并依次按物理吸附、活化再生、以及充压的顺序自动切换处理过程并进行循环。

80.在一些实施方式中,化学反应设备22包括反应柱、加热机构以及加压机构。

81.具体来说,反应柱的入口与第二出料管线相连,反应柱的出口与精馏设备相连,反应柱内设有催化剂,催化剂为大孔径碱性吸附剂,反应柱用于接收第二出料管线排出的再生料并使再生料中的甲基二氯硅烷在催化剂作用下与四氯化硅发生化学反应转化为甲基三氯硅烷,甲基三氯硅烷相比于甲基二氯硅烷,其沸点与三氯氢硅的沸点差别较大,便于通过后续的精馏分离去除;

82.本实施例中,精馏设备23为精馏塔。混合料中的含碳杂质甲基氯硅烷等重组分由精馏塔的塔釜出口排出去除,混合料中的三氯氢硅等轻组分由精馏塔的塔顶输出回收。

83.在一些实施方式中,如图1、图2所示,本系统还包括第一缓冲罐1和/或第二缓冲罐21。

84.具体来说,第一缓冲罐1与进料管线5相连,第一缓冲罐1用于储存所述含有三氯氢硅、甲基氯硅烷的物料。

85.第二缓冲罐21的进口与第二出料管线相连,第二缓冲罐21的出口与化学反应设备22通过管道相连,第二缓冲罐21用于储存物理吸附设备活化再生得到的再生料,这样可便于在实际操作中根据再生料的量灵活投运化学反应设备22及精馏设备23。

86.本实施例的去除含碳杂质的装置,能够深度分离三氯氢硅与甲基氯硅烷,去除三氯氢硅中的含碳杂质,使三氯氢硅中的含碳杂质含量降低至100ppb以下,运用该装置可处理多晶硅生产工艺中的精馏排残物料,可实现对精馏排残物料的回收再利用,从而降低多晶硅生产工艺的硅耗率,避免碳杂质在多晶硅生产工艺中富集,确保多晶硅产品品质。

87.实施例3

88.本实施例公开一种多晶硅生产系统,包括精馏系统、粗馏系统,还包括实施例2中所述的去除含碳杂质的装置,其中:

89.去除含碳杂质的装置中的物理吸附设备通过进料管线5与精馏系统相连,物理吸附设备通过第一出料管线20与粗馏系统相连,用于接收精馏系统排出的精馏排残物料并对其进行物理吸附处理,以及,将物理吸附处理后得到的三氯氢硅输送至粗馏系统回收再利用;

90.去除含碳杂质的装置中的精馏设备23(精馏塔的塔顶出口)与粗馏系统相连,用于将精馏分离得到的三氯氢硅等轻组分输送至粗馏系统回收再利用。

91.本实施例的多晶硅生产系统,能够去除多晶硅生产过程中产生的精馏排残物料中的含碳杂质,实现对精馏排残物料中的三氯氢硅的回收再利用,可降低硅耗率,从而降低生产成本,同时,可避免碳杂质在多晶硅生产工艺中富集,确保多晶硅产品品质。

92.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1