一种连铸石墨材料及其制备方法与流程

1.本发明涉及一种石墨材料及其制备方法,特别是涉及一种连铸石墨及其制备方法,属于特种石墨领域。

背景技术:

2.连铸石墨(graphite for continuous casting mold)是指用于连铸结晶器的石墨制品。金属连铸技术是将熔融的金属通过连铸结晶器直接成材的新技术。因为它不经过轧制而直接成材,避免了金属二次加热,所以可节约大量能源。

3.连铸石墨是由炭质原料(石油焦、沥青焦、煤沥青等)经过一系列生产工艺过程后制成的,其中压制成型工艺可分别采用冷模压成型或冷等静压成型工艺。采用较先进的高吨位冷等静压成型工艺,可以确保生产质地均匀、致密、高强度的连铸石墨。增加表面涂层技术处理,可以延长石墨结晶器的使用寿命,改善连铸金属表面的质量,且提高连铸工艺速度。

4.近些年来,铜管成型连铸石墨主要适用于拉铜成型,目前国内高端100%以上连铸石墨仍采取进口的材料,目前国内尚未有取代进口材料的产品,但与国外同类产品相比,在解决连铸石墨耐磨、内部结构、摩擦系数的稳定性问题,特别内部结构的稳定性和拉铜运行情况下抗磨损的稳定性等方面,还有一定欠缺。目前普遍采用石油焦和沥青粘结剂的主材结合。

5.目前连铸石墨主要是在模压基础上进行研究,且原材料局限于沥青焦系列,其制备方法一般都采用混捏、磨粉、模压、焙烧、浸渍、焙烧、浸渍、焙烧、石墨化的工艺流程,现有制备方法存在如下技术缺陷:操作工艺步骤繁琐,复杂,导致制备生产时间长,生产成本高,生产效率低;而且制备的产品的质量品质不稳定,产品性能差。

技术实现要素:

6.本发明的首要目的是针对现有连铸石墨技术中存在的上述技术问题,提供一种铜管成型连铸石墨及其制备方法,本发明的连铸石墨具有良好的物理、力学、化学性能,本发明的铜管成型连铸石墨在使用过程中耐磨性能高,密封性好、热传导好。

7.为实现本发明的目的,本发明一方面提供一种连铸石墨材料的制备方法,包括如下进行的步骤:

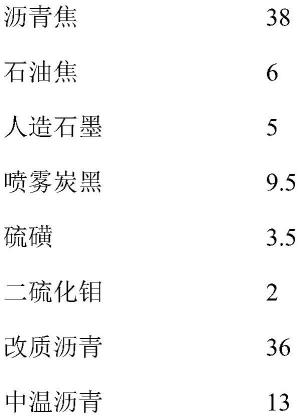

8.1)将连铸石墨原料沥青焦、石油焦、人造石墨、喷雾炭黑加入温度保持为90-100℃的混捏锅内,进行第一混捏处理;混合均匀,制得沥青焦-石油焦-石墨-炭黑混合料;接着再加入原料硫磺、二硫化钼,加热升温,进行第二混捏处理;混合均匀后,再升温至160-200℃,在保持混捏锅内温度为160-200℃的条件下加入改质沥青,进行第三混捏处理,获得混捏混合料;

9.2)将混捏混合料进行破碎处理,并进行过筛处理,获得混合破碎料;

10.3)将混合破碎料进行磨粉处理,并过筛处理,获得混合微粉料;

12%;结焦指:≥58%,挥发份:50-55%;

63.沥青焦的粒度为-300目,水分≤1%,灰分≤1%,真密度≥1.98g/cm3;

64.石油焦的粒度为-300目,水分≤1%,灰分≤1%;

65.喷雾炭黑:目数采用-300目;硫磺:目数采用-200目;

66.二硫化钼:目数采用-2000目

67.2、开启混捏锅,加热升温,在混捏锅内的温度达到并保持为95℃(通常为90-100℃),将原料沥青焦、石油焦、人造石墨、喷雾炭黑加入到混捏锅内,进行第一次混捏处理,混合30min(通常为至少30min,优选为30-60min),制成沥青焦-石油焦-石墨-炭黑混合料;

68.本实施例中加入原料沥青焦、石油焦、人造石墨、喷雾炭黑的温度以95℃为例,其他温度90-100℃均适用;第一混捏处理温度以95℃为例,其他温度90-100℃均适用;混合时间以30min为例,其他时间30min以上均适用。

69.3、向混捏锅内的沥青焦-石油焦-石墨-炭黑混合料中加入硫磺、二硫化钼,继续加热,直至混捏锅内的温度升高至170℃(通常为160-180℃),并在保持温度为170℃(通常为160-180℃)的条件下进行第二次混捏处理,第二混捏处理时间为40min(通常为30-50min);

70.本实施例中加入原料硫磺、二硫化钼的温度以170℃为例,其他温度160-180℃均适用;第二混捏处理温度以170℃为例,其他温度160-180℃均适用;第二混捏时间以40min为例,其他时间30-50min均适用。

71.本发明中连铸石墨的原材料分开加入,原料混合均匀,并且用量高的原材料先加入混合,用量少的原材料在用量大的原材料混合均匀后再加入,可以防止材料混合不均;而且原材料硫磺在后续的高温阶段时加入,可以使得硫磺在碳材料中形成硫磺键,帮助粘结剂对碳材料的润湿包附,会以碳基等官能团的形式存在,一定程度上可能帮助成碳;并且在加入硫磺后,再升温,使得硫磺里面硫含量挥发,促进与原材料结合,帮助成碳;另外温度再升高,利于挥发分的排放,达到工艺要求。

72.4、第二次混捏40min后,再加热升温至190℃(通常为160-200℃),在保持温度为190℃的条件下,再将融化后的改质沥青加入到混捏锅内,进行第三次混捏处理,第三次混捏处理130min(通常为120-150min)后停止加热,待混捏锅内的温度降低至100℃(通常为低于100℃)后,然后将混捏处理后的混合物料倒入料盒内冷却至室温,制得混捏混合料,其中将改质沥青放入沥青融化罐中,温度加热至180-190℃,约6小时后沥青融化成液体;

73.本实施例中加入原料改质沥青的温度以190℃为例,其他温度160-200℃均适用;第三混捏处理温度以190℃为例,其他温度160-200℃均适用;第三混捏时间以130min为例,其他时间120-150min均适用。

74.改质沥青进行融化处理去除改质沥青中的杂质,防止改质沥青中的杂质混入原材料,导致制备的产品开裂;而且改质沥青融化后有利于与原材料混合,混合均匀。

75.5、将料盒内冷却至室温的混捏混合料放入破碎机进行破碎处理,并过40目筛(通常为30-50目筛),获得混合破碎料;

76.本发明中破碎处理后过筛以40目筛为例,其他30-50目筛均适用。

77.过筛主要是把的颗粒过筛后重新破碎,因为粗颗粒不好直接到超微磨粉机里,且过40目筛后的颗粒粒度适合下一道超微磨粉机处理工艺。

78.6、将混合破碎料置于超微磨粉机中,进行磨粉处理,并过筛,获得混合微粉料,其

中混合微粉料的粒径为15-18μm;

79.7、将混合微粉料放入v型混合锅内混合3h(通常为2-4h),然后将混合后的混合微粉料装入专用材料袋;

80.混合微粉料在进行压制处理前,进行混合处理时间以3h为例,其他混合时间2-4h均适用。

81.8、将混合微粉料置于压机(型号1250t)的模具内,进行压制处理,制成压制坯料,其中压制处理的绝对压力为4mpa(通常为2-6mpa);压制处理时间为30min(通常为25-40min);

82.9、将压制坯料置于等静压压机内,进行成型处理,制得成型坯;其中成型处理的绝对压力为190mpa(通常为180-200mpa);成型处理时间为1h(通常为0.5-1h);

83.本发明中压制处理的绝对压力以4mpa为例,其他压力2-6mpa均适用;压制处理时间以30min为例,其他压制时间25-40min均适用。成型处理的绝对压力以190mpa为例,其他压力180-200mpa均适用;成型处理时间以1h为例,其他时间0.5-1h均适用。

84.10、将成型坯置于焙烧窑内,进行第一烧结处理,制成第一烧结坯,其中第一烧结处理的温度为950℃(通常为900—1000℃);第一烧结处理时间为25天(通常为25-30天);

85.本发明实施例中第一烧结处理温度以950℃为例,其他温度900-1000℃均适用;烧结时间以25天为例,其他烧结时间如25-30天均适用。

86.第一烧结过程中,焙烧产生的挥发物排放,使得石墨在高温过程中结构的变化,还有沥青在焙烧后硫以及其他的挥发使之与其他材料结合,达到工艺要求。

87.11、将第一烧结坯放入浸渍罐中,并对浸渍罐进行抽真空处理,直至浸渍罐内真空度达到4torr(表压,通常为3-5torr)后,将熔融后温度保持为185℃(通常为180-190℃)的中温沥青液体加入到浸渍罐内,待中温沥青液体加完后,停止抽真空处理;然后对浸渍罐加压,直至浸渍管内相对压力达到并保持为3mpa(通常为2-3.5mpa),对浸渍罐内的第一烧结坯进行加压-浸渍处理,加压-浸渍处理温度为185℃(通常为180-190℃,加压-浸渍处理时间9h(通常为8-10h),获得浸渍坯;其中熔融的中温沥青液体按照如下方法获得:将中温沥青放入沥青融化罐中,加热至180-190℃,直至沥青融化成液体,通常融化时间约6h左右。

88.本发明实施例中浸渍罐内抽真空处理的真空度以表压4torr为例,其他真空度3-5torr均适用;加压-浸渍处理的相对压力以3mpa为例,其他相对压力如2-3.5mpa均适用;加压-浸渍处理时间以9h为例,其他浸渍时间如8-10h均适用;加压浸渍处理温度以185℃为例,其他温度180-190℃均适用。

89.本发明进行浸渍处理,主要是增加产品的密度和抗折强度、抗压强度、硬度指标,以达到要求的指数标准;抽真空处理主要是把产品内部氧气抽取,使之浸渍沥青液体在加压过程中容易进到产品结构孔隙,填满孔隙,达到工艺要求的增重率。

90.12、将浸渍坯取出,并于室温下晾干处理24h(晾干处理至少24h,通常为24-36h)后,置于焙烧窑内,进行第二烧结处理,制得第二烧结坯,其中第二烧结处理温度为950℃(通常为900—1000℃);第二烧结处理时间为40天(通常为35-45天);

91.本发明实施例中第二烧结处理温度以950℃为例,其他温度900-1000℃均适用;第二烧结时间以40天为例,其他烧结时间如35-45天均适用。

92.第二烧结处理将浸渍处理中使用的中温沥青的灰分去除,沥青与原有产品中的分

子结合。

93.本发明进行第一、第二烧结处理,用以降低原料的灰分、挥发分,提高其密度和强度,减少制品的收缩,提高其导电性能(以粉末比电阻),除掉原料中的水分(《0.3%),减少氧、氮、硫杂原子,以利于石墨化。

94.13、将第二烧结坯置于石墨化炉内,进行石墨化处理,制得连铸石墨,其中石墨化处理温度为2750℃(通常为2700-2800℃);石墨化处理的时间为600h(通常为600-650h)。

95.本发明的第二烧结坯进行石墨化处理采用本领域中常规石墨化方法和操作工艺进行,本领域中的连铸石墨制备过程中石墨化处理方法和设备均适用于本发明。石墨化处理用于提高材料导电性和导热性;提高材料的热的和化学的稳定性,如抗氧化性、抗腐蚀性、降低热膨胀系数等;排除杂质,提高纯度;降低灰分70%;降低硬度,利于产品的精密机械加工。

96.实施例2

97.除了按照如下重量配比备料(kg)之外,其余与实施例1相同,

[0098][0099]

实施例3

[0100]

除了按照如下重量配比备料(kg)之外,其余与实施例1相同,

[0101][0102]

对照例

[0103]

以河南省平顶山天宝碳素制造有限公司的连铸石墨产品作为对照例。

[0104]

试验例性能检测

[0105]

对实施例1制备的连铸石墨、对照例的连铸石墨进行如下性能检测,各性能的检测方法分别如下:

[0106]

抗折强度:gb/t 3074.1-2021;抗压强度:gb/t 1431-2019;肖氏硬度:gb/t39535-2020;体积密度:gb/t 24528-2009;电阻率:gb/t 24525-2009;热膨胀系数:gb/t 3074.4-2016;热导率:gb/t 8722-2019《炭素材料导热系数测定方法》;粒径:gb/t 21354-2008。

[0107]

检测结果如表1所示。

[0108]

表1连铸石墨的性能测定结果

[0109] 实施例1对照例抗折强度(mpa)5035抗压强度(mpa)8560肖氏硬度6545体积密度(g/cm3)1.851.75电阻率(uωm)1215热膨胀系数10-6

/℃9.59.8热导率w/(mk)110108平均粒径(um)15-1716-18适用范围连铸石墨连铸石墨

[0110]

由表1的测试结果可知:本发明的铜管成型连铸石墨具有良好的物理、力学、化学性能,其抗折强度高,达到50mpa甚至以上;抗压强度好,达到85mpa甚至以上;硬度高,肖氏硬度达到70;电阻率低,低于12uωm;热膨胀系数低,低于9.5

×

10-6

/℃;热导率高,达到110w/(mk)。本发明的连铸石墨材料在使用过程中耐磨性能高、密封性能好、热传导好。

[0111]

本发明所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离技术方案的精神或实质,所以应当理解,上述实施例不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1