一种石墨烯材料及其制备方法和导热垫片与流程

1.本发明涉及导热材料技术领域,特别涉及一种石墨烯材料及其制备方法和导热垫片。

背景技术:

2.石墨烯导热膜一般是采用氧化石墨烯浆料进行涂布、干燥、热处理后形成高导热的石墨烯膜结构材料。因其具有良好的导热性能(导热系数大于1500w/(m

·

k))、优异的结构强度、优秀的柔性可折叠性能,在智能手机、平板电脑、超薄笔记本等领域获得了广泛的应用。同时,石墨烯导热膜在复合材料中,尤其是高导热复合材料,也具有广泛的应用前景。然而,采用石墨烯导热膜制备复合材料时,存在着与高分子等基体材料结合力不足,导致复合材料力学性能较差,易出现开裂等问题。究其原因是因为石墨烯导热膜致密化的结构,其内部难以浸入高分子等基体材料。对此,专利文献cn112852159a、cn113147115a、cn113290958a、cn113510979a中公开了采用在石墨烯泡沫膜内部的泡沫结构填充高分子等,制备了相关的复合材料。但是,由于石墨烯泡沫膜内部的孔隙尺寸较小,且大都是闭孔,给高分子等基体材料的浸入增加了非常大的困难,仅有少量的孔隙能够填充满。因此,所得复合材料不致密,力学性能仍然较差,容易开裂。

技术实现要素:

3.本方案的一个目的在于提供一种石墨烯材料的制备方法,该方法制备出的石墨烯材料用于制备各种增强复合材料,简单易行。

4.本方案的另一个目的在于提供由上述方法制备的石墨烯材料,该石墨烯材料具有层状空隙及由石墨烯构成的分布在所述层状空隙内的通孔。

5.本方案的第三个目的在于提供一种石墨烯导热垫片。

6.为达到上述目的,本方案如下:

7.一种石墨烯材料的制备方法,该方法包括如下步骤:

8.在基材表面涂布氧化石墨烯浆料,涂布后设置第一层模板;

9.基材与第一层模板之间的氧化石墨烯浆料干燥形成第一层氧化石墨烯涂层;在第一层模板上涂布氧化石墨烯浆料,涂布后设置第二层模板;

10.第一层模板与第二层模板之间的氧化石墨烯浆料干燥形成第二层氧化石墨烯涂层;

11.重复涂布氧化石墨烯浆料、设置模板和干燥的步骤至预定厚度获得氧化石墨烯坯料;

12.对所述氧化石墨烯坯料进行热处理,获得由多层石墨烯层构成、在上下相邻石墨烯层间存在层状空隙及在层状空隙间分布有多个石墨烯柱状物的石墨烯材料;

13.其中,所述模板为发泡材料;所述模板上沿厚度方向设有贯穿模板的通孔。

14.在上述的热处理过程中,氧化石墨烯被热还原成石墨烯;模板发泡形成层状空隙,

热处理后形成的少量碳层,则与石墨烯成为一体。

15.优选的,所述层状空隙为在上下相邻石墨烯层间存在的一层空隙,所述层状空隙在与所述石墨烯层平行方向的空隙大小为50μm~1000μm,在与所述石墨烯层垂直方向的空隙大小为30μm~200μm;

16.所述模板上的通孔为多个。

17.层状空隙的大小在与石墨烯层平行方向上,低于50μm,则空隙过小,不利于后面高分子聚合物的浸入;高于1000μm,则空隙过大,不利于整体的稳定性,空隙结构容易塌陷,样品损坏;在垂直方向上,低于30μm,则空隙过小,不利于后面高分子聚合物的浸入;高于200μm,则空隙过大,不利于整体的稳定性,空隙结构容易塌陷,样品损坏。

18.优选的,所述对氧化石墨烯坯料进行热处理的温度大于等于2400℃,优选温度大于等于2800℃;

19.所述氧化石墨烯层通过将氧化石墨烯浆料进行涂布干燥形成;所述干燥的温度为40℃~150℃。

20.优选的,所述氧化石墨烯浆料中的氧化石墨烯的重量百分含量0.5wt.%~10wt.%,优选氧化石墨烯的重量百分含量为2wt.%~8wt.%。

21.氧化石墨烯浆料中的氧化石墨烯含量低于0.5wt.%,浆料过稀不能涂布,高于10wt.%,浆料过稠不能涂布。

22.优选的,所述氧化石墨烯层的厚度为0.1mm~1mm,优选氧化石墨烯层的厚度为0.25mm~0.8mm。氧化石墨烯层的厚度低于0.1mm,无法进行精准控制;高于1mm,涂布过厚,氧化石墨烯容易形成自己的孔隙,不受控制,整体材料内部空隙难以实现控制

23.优选的,该方法进一步包括在获得预定厚度的氧化石墨烯坯料后,将所述基材剥离;

24.所述基材包括聚对苯二甲酸乙二酯(pet),聚丙烯(pp),聚乙烯(pe),聚氯乙烯(pvc),聚四氟乙烯(ptfe),铜箔,铝膜或玻璃。

25.优选的,所述模板层的厚度为5~50μm,优选所述模板层的厚度为10~20μm;所述模板层上的通孔孔径大小为50~200μm,优选所述通孔的孔径大小为100~150μm;所述模板层上的每两个通孔之间的孔间距为100~200μm,优选所述孔间距为120~160μm。

26.模板层厚度低于5μm,过薄起不到模版所起到的作用,形成的空隙结构不明显;厚度高于50μm,造成空隙过大,影响样品的力学稳定性;模板层上通孔孔径小于50μm会造成上下层石墨烯之间结合不良,大于200μm会造成空隙之间联通不顺畅,不利于后期浸入高分子聚合物;通孔之间的孔间距低于100μm,会造成空隙过小,不利于后期高分子的浸入;高于200μm,造成空隙过大,不利于样品的力学稳定性。

27.优选的,所述发泡材料为高分子薄膜,包括环氧树脂,酚醛树脂,糠醛树脂,聚酰亚胺(pi),聚芳基乙炔(paa),聚甲基丙烯酸甲酯(pmma),沥青,abs,pc-abs,聚对苯二甲酸乙二酯(pet)或聚氨酯(pu)。

28.第二方面,提供上述任一项的制备方法制得的石墨烯材料,所述石墨烯材料由多层石墨烯层构成,在上下相邻的石墨烯层间存在层状空隙及在层状空隙间分布有多个石墨烯柱状物。

29.第三方面,提供一种石墨烯导热垫片,由上述的石墨烯材料制得,包括将制得的石

墨烯材料浸入高分子聚合物中,取出待固化成型后,沿厚度方向对石墨烯材料进行切割成片,制得石墨烯导热垫片;所述石墨烯导热垫片中,石墨烯的重量百分含量为30wt.%~70wt.%,优选所述石墨烯的重量百分含量为40wt.%~60wt.%。

30.导热垫片中石墨烯含量低于30wt.%,则石墨烯含量过低会造成材料导热性能明显降低;高于70wt.%,则高分子聚合物含量过低,样品在使用过程中容易发生开裂。

31.本方案的有益效果如下:

32.1.本技术提供的制备方法制备出了在石墨烯层间存在层状空隙及通孔结构的石墨烯材料;

33.2.制备出的石墨烯材料可用于复合材料的增强;

34.3.增强的方式简单易行;

35.4.制备出的石墨烯材料通过直接浸渍增强后可得到导热性能与力学性能优异的石墨烯导热垫片。

附图说明

36.为了更清楚地说明本方案的实施,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本方案的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

37.图1为实施例中制备的氧化石墨烯坯料结构示意图。

具体实施方式

38.下面对本方案的实施方式作进一步地详细描述。显然,所描述的实施例仅是本方案的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本方案中的实施例及实施例中的特征可以相互组合。

39.说明书和权利要求书中的术语“第一”、“第二”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备,不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

40.本技术的发明人提供一种石墨烯材料,该石墨烯材料由多层石墨烯层构成、在上下相邻的石墨烯层间存在层状空隙及在层状空隙间分布有多个石墨烯柱状物,由于层状空隙存在于石墨烯片层之间,在层状空隙间分布着石墨烯柱状物,因此上下相邻层的石墨烯片层通过石墨烯柱状物连接,申请人将制备出的石墨烯材料与高分子聚合物结合,将石墨烯材料浸渍在高分子聚合物中,高分子聚合物浸入石墨烯材料的层状空隙中,得到石墨烯与高分子的复合材料,并由此复合材料制备得到石墨烯导热垫片。

41.在将石墨烯材料浸入高分子聚合物后,浸入同一层的层状空隙中的高分子聚合物在固化后形成一个整体,因此得到的复合材料中上下各层的石墨烯之间相互连续,并通过分布在石墨烯层之间的固化后的高分子聚合物形成一个整体,该复合材料不仅实现石墨烯导热增强效果的最大化,而且可以保证复合材料内部结合良好,力学性能稳定,不易分层和

开裂。

42.本技术以有机硅胶作为高分子聚合物,与制备出的石墨烯材料相结合,获得导热性能优异,力学性能良好的石墨烯导热垫片。

43.本技术提供了一种石墨烯材料的制备方法,该方法包括如下步骤:

44.在基材表面涂布氧化石墨烯浆料,涂布后设置第一层模板;

45.基材与第一层模板之间的氧化石墨烯浆料干燥形成第一层氧化石墨烯涂层;在第一层模板上涂布氧化石墨烯浆料,涂布后设置第二层模板;

46.第一层模板与第二层模板之间的氧化石墨烯浆料干燥形成第二层氧化石墨烯涂层;

47.重复涂布氧化石墨烯浆料、设置模板和干燥的步骤至预定厚度获得氧化石墨烯坯料;

48.对氧化石墨烯坯料进行热处理,获得由多层石墨烯层构成、在上下相邻石墨烯层间存在层状空隙及在层状空隙间分布有多个石墨烯柱状物的石墨烯材料;

49.其中,模板为发泡材料;模板上沿厚度方向设有贯穿模板的通孔。

50.本方案中的厚度方向为与模板所在平面垂直的方向。

51.在上述的热处理过程中,氧化石墨烯被热还原成石墨烯;模板发泡形成层状空隙,热处理后形成的少量碳层,则与石墨烯成为一体。

52.由于每一层模板上存在通孔,因此在模板上涂布氧化石墨烯浆料后,氧化石墨烯浆料会流入通孔中,在后面对氧化石墨烯浆料进行热处理时,通孔内的氧化石墨浆料形成石墨烯柱状物。

53.在一个实施例中,氧化石墨烯浆料中的氧化石墨烯的重量百分含量0.5~10wt.%,优选氧化石墨烯的重量百分含量为2~8wt.%,如0.5wt.%,1wt.%,2wt.%,2.5wt.%,3.5wt.%,4wt.%,4.5wt.%,5wt.%,5.5wt.%,6wt.%,6.5wt.%,7wt.%,7.5wt.%,8wt.%,9wt.%或10wt.%;氧化石墨烯层的厚度为0.1~1mm,优选氧化石墨烯层的厚度为0.25~0.8mm,如0.1mm,0.2mm,0.25mm,0.3mm,0.35mm,0.4mm,0.45mm,0.5mm,0.55mm,0.6mm,0.65mm,0.7mm,0.75mm,0.8mm,0.9mm或1.0mm。

54.在一个实施例中,基材包括pet,pp,pe,pvc,ptfe,铜箔,铝膜和玻璃中的至少一种。

55.在一个实施例中,模板层的厚度为5μm~50μm,优选模板层的厚度为10μm~20μm,如5μm,10μm,11μm,12μm,13μm,14μm,15μm,16μm,17μm,18μm,19μm,20μm,25μm,30μm,35μm,40μm,45μm或50μm;模板层上的通孔孔径大小为50μm~200μm,优选通孔的孔径大小为100μm~150μm,如50μm,55μm,60μm,65μm,70μm,75μm,80μm,85μm,90μm,95μm,100μm,105μm,110μm,115μm,120μm,125μm,130μm,135μm,140μm,145μm,150μm,155μm,160μm,165μm,170μm,175μm,180μm,185μm,190μm,195μm,或200μm;模板层上的每两个通孔之间的孔间距为100μm~200μm,优选孔间距为120μm~160μm,如100μm,110μm,120μm,125μm,130μm,135μm,140μm,145μm,150μm,155μm,160μm,170μm,180μm,190μm或200μm。

56.在一个实施例中,层状空隙为在上下相邻石墨烯层间存在的一层空隙,层状空隙在与石墨烯层平行方向的空隙大小为50μm~1000μm,如50μm,100μm,200μm,300μm,400μm,500μm,600μm,700μm,800μm,900μm或1000μm;在与石墨烯层垂直方向的空隙大小为30μm~

200μm,如30μm,40μm,50μm,60μm,70μm,80μm,90μm,100μm,110μm,120μm,130μm,140μm,150μm,160μm,170μm,180μm,190μm或200μm。

57.在一个实施例中,模板上的通孔为多个。

58.在一个实施例中,对氧化石墨烯坯料进行热处理的温度大于等于2400℃,优选温度大于等于2800℃;氧化石墨烯层通过将氧化石墨烯浆料进行涂布干燥形成;干燥的温度为40℃~150℃,如40℃,50℃,60℃,70℃,80℃,90℃,100℃,110℃,120℃,130℃,140℃或150℃。

59.在一个实施例中,模板为高分子薄膜,包括环氧树脂,酚醛树脂,糠醛树脂,聚酰亚胺(pi),聚芳基乙炔(paa),聚甲基丙烯酸甲酯(pmma),沥青,abs,pc-abs,聚对苯二甲酸乙二酯(pet)或聚氨酯(pu)。

60.本技术提供由上述制备方法制得的石墨烯材料,该石墨烯材料由多层石墨烯层构成、在上下相邻的石墨烯层间存在层状空隙及在层状空隙间分布有多个石墨烯柱状物。

61.本技术还提供一种石墨烯导热垫片,由上述的石墨烯材料制得,包括将制得的石墨烯材料浸入高分子聚合物中,取出待固化成型后,沿厚度方向对石墨烯材料进行切割成片,制得石墨烯导热垫片;制得的石墨烯导热垫片中,石墨烯的重量百分含量为30wt.%~70wt.%,优选石墨烯的重量百分含量为40wt.%~60wt.%,如30wt.%,40wt.%,45wt.%,50wt.%,55wt.%,60wt.%或70wt.%。

62.制备导热垫片所用石墨烯的厚度无特殊限制,本技术中优选为25~100mm。

63.下面通过具体实施例,对本技术进行说明。

64.一种石墨烯导热垫片制备方法,该方法包括如下步骤:

65.在基材表面涂布氧化石墨烯浆料,涂布后设置第一层模板;

66.基材与第一层模板之间的氧化石墨烯浆料干燥形成第一层氧化石墨烯涂层;在第一层模板上涂布氧化石墨烯浆料,涂布后设置第二层模板;

67.第一层模板与第二层模板之间的氧化石墨烯浆料干燥形成第二层氧化石墨烯涂层;

68.重复涂布氧化石墨烯浆料、设置模板和干燥的步骤至预定厚度获得氧化石墨烯坯料;

69.对所述氧化石墨烯坯料进行热处理,获得由多层石墨烯层构成、在上下相邻石墨烯层间存在层状空隙及在层状空隙间分布有多个石墨烯柱状物的石墨烯材料;

70.将具有层状空隙的石墨烯材料浸入高分子聚合物中;

71.固化成型后,沿着厚度方向进行切割成片,制得石墨烯导热垫片。

72.对各实施例制得的具有层状空隙的石墨烯材料进行性能参数测试,参照astme1461闪光法测试石墨烯材料的热扩散系数;

73.参照astm e1269-2018差式扫描量热法测试石墨烯材料的比热容;根据gb 4472-1984测试石墨烯材料的密度;

74.本技术中,石墨烯材料的导热系数采用以下公式计算:

75.k=λ

·cp

·

ρ

76.k-导热系数,单位w/(m

·

k);

77.λ-热扩散系数,单位mm2/s;

78.c

p-比热容,单位j/(g

·

k);

79.ρ-密度,单位g/cm3;

80.参照astmd5470测试方法测试由石墨烯材料制得的石墨烯导热垫片的导热系数和应用热阻,本技术中的应用热阻为本征热阻与上下两面接触热阻之和;

81.参照astm d395测定方法测试石墨烯导热垫片的纵向压缩性及压缩回弹性,分别测试40psi压力下样品的压缩率,以及样品压缩至50%应变后保持30min后的回弹率。

82.为了方便对比,本技术实施例中,石墨烯导热垫片的应用热阻,压缩性,压缩回弹性等性能的测试,统一采用厚度为0.5mm的样品。

83.实施例1至实施例5

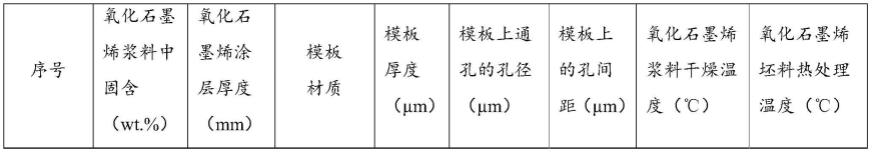

84.本技术的各实施例皆根据上述制备石墨烯材料及石墨烯导热垫片的步骤,制备石墨烯材料和石墨烯导热垫片,不同的是制备石墨烯材料所使用的原料,模板材质,模板厚度,模板上开设的通孔的孔径和开设多个通孔时,每2个通孔之间的间距,对氧化石墨烯浆料的干燥条件及对氧化石墨烯坯料的热处理条件,上述不同之处如表1所示,各实施例制备的石墨烯材料的特征及性能测试结果如表2所示,各实施例制备出的石墨烯导热垫片中石墨烯的含量及导热垫片的性能测试结果如表3所示。各实施例的氧化石墨烯浆料中的固含是指氧化石墨烯浆料中氧化石墨烯的含量。各实施例中,采用液体硅胶作为高分子聚合物与石墨烯涂层粘接的胶黏剂,其他类型的胶黏剂,同样适用。

85.图1示意了各实施例中氧化石墨烯坯料的结构,其中氧化石墨烯层1和模板2交错设置,到预定厚度后,对氧化石墨烯坯料进行热处理,得到具有层状空隙的石墨烯材料。

86.表1

[0087][0088][0089]

表2

[0090]

[0091]

表3

[0092][0093]

从以上实施例可以得知,本技术通过在制备石墨烯材料时将模板与氧化石墨烯浆料的涂布间隔进行,实现了具有层状空隙的石墨烯材料的制备,其中层状空隙的尺寸可以通过模板的尺寸进行调控,而且层状空隙的尺寸方便高分子聚合物的浸入。

[0094]

本技术制备的石墨烯材料中上下层的石墨烯保持了整体连续结构,应用于复合材料时,导热通道连续不间断,可使导热效果增强并达到最大化;每一层的层状空隙中浸入的高分子聚合物形成连续结构,最大程度地提升了复合材料的力学性能;制备出的石墨烯材料直接浸渍并配合切割成片工艺,即可得到导热性能良好,力学性能稳定的石墨烯导热垫片产品。

[0095]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1