一种氢氧化铟的洗涤工艺的制作方法

1.本发明属于ito靶材技术领域,具体地,涉及一种氢氧化铟的洗涤工艺。

背景技术:

2.氢氧化铟[in(oh)3]属于铟的延伸产品,其是制造氧化铟或含氧化铟化合物粉末的前驱体,可用于制造形成ito膜(以铟-锡为主成分的复合氧化物)的溅射用ito靶材。随着ito靶材的广泛使用,氢氧化铟需求量也随之显著增加,但是氢氧化铟中杂质会使ito膜性能变差。

[0003]

氢氧化铟的制备方法由溶胶-凝胶法、水/溶剂热法、气相沉积法等,然而这些方法多存在工艺步骤复杂、条件难以控制、设备要求高等问题,难以实现工业生产,而且工业生产多用更为简便的碱液制备法,如公开号为cn108793229a的现有技术中所述,在分散剂的作用下,将液碱(如氨水)与硝酸铟水溶液混合反应,再进行洗涤、干燥和筛分,得到氢氧化铟粉末,现有的洗涤工艺均采用一步式,即利用清水对过滤后的氢氧化铟沉淀进行一次或者多次洗涤,这种洗涤方式虽然能够除去氢氧化铟表面存在的可溶性盐离子,但是对有机残留剂(如分散剂)去除效果较差,并且对氢氧化铟内部缝隙中残留的杂质清洗效果也差,因此,提高一种效果更好的氢氧化铟的洗涤工艺是目前需要解决的技术问题。

技术实现要素:

[0004]

本发明的目的在于提供一种氢氧化铟的洗涤工艺,解决了现有技术中存在的氢氧化铟中杂质多的技术问题。

[0005]

本发明的目的可以通过以下技术方案实现:

[0006]

一种氢氧化铟的洗涤工艺,包括以下步骤:

[0007]

第一步、将氢氧化铟前驱体浆料送入隔膜压滤机进行压滤,得到滤饼和废水,将滤饼加入一级搅拌罐中,进而通过管道运输由供水罐中向打一级搅拌罐中加入去离子水,转速100-200r/min条件下搅拌处理20-40min,然后过滤,得到一次沉淀和一次浸出废液,滤饼和去离子水的质量比为1:2-3;

[0008]

第二步、将一次沉淀加入二级搅拌罐中,并在二级搅拌罐中加入乙醇和离子液体,转速100-200r/min条件下搅拌分散5-8min后,直接进入陶瓷膜过滤单元,经过陶瓷超滤膜浓缩至固含量为15-20%得到一级浓缩液,用离心泵打入去离子水于一级浓缩液中,经过陶瓷超滤膜再次浓缩洗涤至渗透液的电导率小于15μs/cm得到二次浓缩液,将二次浓缩液用泵打入喷雾干燥机干燥,得到高纯度氢氧化铟。

[0009]

进一步地,氢氧化铟前驱体浆料为氢氧化铟沉淀、碱液以及分散剂等有机添加剂的共混物。

[0010]

进一步地,第二步中一次沉淀和乙醇的质量比为1:3-5,离子液体的加入量为一次沉淀质量的3-5%。

[0011]

进一步地,所述离子液体为1,3-二甲基咪唑磷酸二甲酯盐、1-乙基-3-甲基磷酸二

乙酯盐和1-丁基-3-甲基磷酸二丁酯盐、四乙基乳酸铵、1-丁基-3-甲基咪唑乳酸盐、1-己基-3-甲基咪唑乳酸盐和乙醇胺乳酸盐中的一种或多种按照任意比例混合而成。

[0012]

进一步地,第二步中陶瓷超滤膜膜面流速为0.8米/秒,回流量为30%。

[0013]

进一步地,喷雾干燥的进风温度为150-300℃,出风温度为100-150℃。

[0014]

进一步地,上述洗涤过程中采用去离子水的电导率<5.0μs/cm。

[0015]

进一步地,陶瓷超滤膜浓缩过程中产生的渗透液回收,加入一级搅拌罐中与滤饼一起进行循环洗涤。

[0016]

本发明的有益效果:

[0017]

针对现有技术中氢氧化铟工业化生产过程中洗涤效果不佳,难以彻底清除氢氧化铟中的有机处理剂和难以脱离的金属盐离子,本发明采用两段洗涤工艺,首先采用隔膜压滤机对氢氧化铟前驱体浆料进行压滤,排出碱液,即一级废水,然后将滤饼加入打浆罐中利用去离子水洗涤一次,去除滤饼内部可溶性盐离子,完成一段洗涤得到一次沉淀,然后使一次沉淀在二级搅拌罐中与乙醇、离子液体混合,利用陶瓷膜过滤单元进行浓缩洗涤,采用离子液体和乙醇作为洗涤溶剂,相比于传统的清水洗涤,不仅洗涤液用量低,洗涤方便,并且离子液体能够溶解一次沉淀中的分散剂等有机物,配合陶瓷超滤膜的过滤机制,浆料在陶瓷超滤膜中不断循环流动,加速粒子间的碰撞,使易碎固体破碎或者聚集体解决,释放出一次沉淀中夹杂的杂质,进而通过陶瓷超滤膜的超精密膜层截留,使杂质通过膜孔排出,得到高纯度氢氧化铟,且二段洗涤产生的渗透液回收,加入一级搅拌罐中与滤饼一起进行循环洗涤,提高一次浸出废液的废液浓度,节约洗涤用水量,综上,本发明所述的氢氧化铟洗涤工艺不仅节约用水量,且洗涤效果好,能够有效去除氢氧化铟中的杂质。

附图说明

[0018]

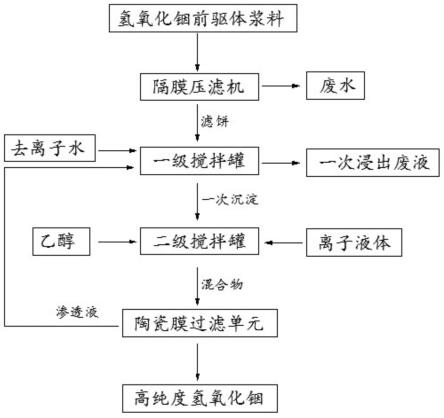

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0019]

图1为本发明一种氢氧化铟的洗涤工艺的流程图。

具体实施方式

[0020]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0021]

实施例1

[0022]

请参阅图1所示,一种氢氧化铟的洗涤工艺,包括以下步骤:

[0023]

第一步、将氢氧化铟前驱体浆料送入隔膜压滤机进行压滤,得到滤饼和废水,将滤饼加入一级搅拌罐中,进而通过管道运输由供水罐中向打一级搅拌罐中加入去离子水,转速100r/min条件下搅拌处理20min,然后过滤,得到一次沉淀和一次浸出废液,滤饼和去离子水的质量比为1:2;

[0024]

第二步、将一次沉淀加入二级搅拌罐中,并在二级搅拌罐中加入乙醇和离子液体,一次沉淀和乙醇的质量比为1:3,离子液体的加入量为一次沉淀质量的3%,转速100r/min条件下搅拌分散5min后,直接进入陶瓷膜过滤单元,经过陶瓷超滤膜浓缩至固含量为15%得到一级浓缩液,用离心泵打入去离子水于一级浓缩液中,经过陶瓷超滤膜再次浓缩洗涤至渗透液的电导率小于15μs/cm得到二次浓缩液,然后将二次浓缩液用泵打入喷雾干燥机干燥,得到高纯度氢氧化铟,陶瓷超滤膜浓缩过程中产生的渗透液回收,加入一级搅拌罐中与滤饼一起进行循环洗涤。

[0025]

其中,氢氧化铟前驱体浆料为氢氧化铟沉淀、碱液以及分散剂等有机添加剂的共混物。

[0026]

所述离子液体为1,3-二甲基咪唑磷酸二甲酯盐,第二步中陶瓷超滤膜膜面流速为0.8米/秒,回流量为30%,所述喷雾干燥的进风温度为150℃,出风温度为100℃。

[0027]

上述洗涤过程中采用去离子水的电导率<5.0μs/cm。

[0028]

实施例2

[0029]

一种氢氧化铟的洗涤工艺,包括以下步骤:

[0030]

第一步、将氢氧化铟前驱体浆料送入隔膜压滤机进行压滤,得到滤饼和废水,将滤饼加入一级搅拌罐中,进而通过管道运输由供水罐中向打一级搅拌罐中加入去离子水,转速150r/min条件下搅拌处理30min,然后过滤,得到一次沉淀和一次浸出废液,滤饼和去离子水的质量比为1:2;

[0031]

第二步、将一次沉淀加入二级搅拌罐中,并在二级搅拌罐中加入乙醇和离子液体,一次沉淀和乙醇的质量比为1:4,离子液体的加入量为一次沉淀质量的4%,转速150r/min条件下搅拌分散7min后,直接进入陶瓷膜过滤单元,经过陶瓷超滤膜浓缩至固含量为18%得到一级浓缩液,用离心泵打入去离子水于一级浓缩液中,经过陶瓷超滤膜再次浓缩洗涤至渗透液的电导率小于15μs/cm得到二次浓缩液,然后将二次浓缩液用泵打入喷雾干燥机干燥,得到高纯度氢氧化铟,陶瓷超滤膜浓缩过程中产生的渗透液回收,加入一级搅拌罐中与滤饼一起进行循环洗涤。

[0032]

其中,氢氧化铟前驱体浆料为氢氧化铟沉淀、碱液以及分散剂等有机添加剂的共混物。

[0033]

所述离子液体为1-乙基-3-甲基磷酸二乙酯盐,第二步中陶瓷超滤膜膜面流速为0.8米/秒,回流量为30%,所述喷雾干燥的进风温度为180℃,出风温度为100℃。

[0034]

上述洗涤过程中采用去离子水的电导率<5.0μs/cm。

[0035]

实施例3

[0036]

一种氢氧化铟的洗涤工艺,包括以下步骤:

[0037]

第一步、将氢氧化铟前驱体浆料送入隔膜压滤机进行压滤,得到滤饼和废水,将滤饼加入一级搅拌罐中,进而通过管道运输由供水罐中向打一级搅拌罐中加入去离子水,转速200r/min条件下搅拌处理40min,然后过滤,得到一次沉淀和一次浸出废液,滤饼和去离子水的质量比为1:3;

[0038]

第二步、将一次沉淀加入二级搅拌罐中,并在二级搅拌罐中加入乙醇和离子液体,一次沉淀和乙醇的质量比为1:5,离子液体的加入量为一次沉淀质量的5%,转速200r/min条件下搅拌分散8min后,直接进入陶瓷膜过滤单元,经过陶瓷超滤膜浓缩至固含量为20%

得到一级浓缩液,用离心泵打入去离子水于一级浓缩液中,经过陶瓷超滤膜再次浓缩洗涤至渗透液的电导率小于15μs/cm得到二次浓缩液,然后将二次浓缩液用泵打入喷雾干燥机干燥,得到高纯度氢氧化铟,陶瓷超滤膜浓缩过程中产生的渗透液回收,加入一级搅拌罐中与滤饼一起进行循环洗涤。

[0039]

其中,氢氧化铟前驱体浆料为氢氧化铟沉淀、碱液以及分散剂等有机添加剂的共混物。

[0040]

所述离子液体为1-丁基-3-甲基磷酸二丁酯盐,第二步中陶瓷超滤膜膜面流速为0.8米/秒,回流量为30%,所述喷雾干燥的进风温度为150-300℃,出风温度为100-150℃。

[0041]

上述洗涤过程中采用去离子水的电导率<5.0μs/cm。

[0042]

对比例1

[0043]

一种氢氧化铟的洗涤工艺,包括以下步骤:

[0044]

第一步、将氢氧化铟前驱体浆料送入隔膜压滤机进行压滤,得到滤饼和废水,将滤饼加入一级搅拌罐中,进而通过管道运输由供水罐中向打一级搅拌罐中加入去离子水,转速150r/min条件下搅拌处理30min,然后过滤,得到一次沉淀和一次浸出废液,滤饼和去离子水的质量比为1:2;

[0045]

第二步、将一次沉淀加入二级搅拌罐中,并在二级搅拌罐中加入去离子水,一次沉淀和去离子水的质量比为1:4,转速150r/min条件下搅拌分散7min后,直接进入陶瓷膜过滤单元,经过陶瓷超滤膜浓缩至固含量为18%得到一级浓缩液,用离心泵打入去离子水于一级浓缩液中,此时一级浓缩液和去离子水的体积比为1:2.5,经过陶瓷超滤膜再次浓缩洗涤至渗透液的电导率小于15μs/cm得到二次浓缩液,然后将二次浓缩液用泵打入喷雾干燥机干燥,得到高纯度氢氧化铟,陶瓷超滤膜浓缩过程中产生的渗透液回收,加入一级搅拌罐中与滤饼一起进行循环洗涤。

[0046]

其中,氢氧化铟前驱体浆料为氢氧化铟沉淀、碱液以及分散剂等有机添加剂的共混物。

[0047]

第二步中陶瓷超滤膜膜面流速为0.8米/秒,回流量为30%,所述喷雾干燥的进风温度为180℃,出风温度为100℃。

[0048]

上述洗涤过程中采用去离子水的电导率<5.0μs/cm。

[0049]

对比例2

[0050]

一种氢氧化铟的洗涤工艺,包括以下步骤:

[0051]

第一步、将氢氧化铟前驱体浆料送入隔膜压滤机进行压滤,得到滤饼和废水,将滤饼加入一级搅拌罐中,进而通过管道运输由供水罐中向打一级搅拌罐中加入去离子水,转速150r/min条件下搅拌处理30min,然后过滤,得到一次沉淀和一次浸出废液,滤饼和去离子水的质量比为1:2;

[0052]

第二步、将一次沉淀加入二级搅拌罐中,并在二级搅拌罐中加入去离子水,一次沉淀和去离子水的质量比为1:4,转速150r/min条件下搅拌分散7min后,过滤,重复操作3次,用喷雾干燥机干燥,得到高纯度氢氧化铟。

[0053]

其中,氢氧化铟前驱体浆料为氢氧化铟沉淀、碱液以及分散剂等有机添加剂的共混物。

[0054]

所述喷雾干燥的进风温度为180℃,出风温度为100℃。

[0055]

上述洗涤过程中采用去离子水的电导率<5.0μs/cm。

[0056]

将实施例1-3和对比例1-2洗涤工艺所得到的氢氧化铟经常检测,参考标准gb/t23362.4-2009测试纯度,测试结果如表1所示:

[0057]

表1

[0058]

项目实施例1实施例2实施例3对比例1对比例2纯度(%)99.9999.9999.9999.4299.03

[0059]

由表1可以看出,相比于对比例1-2,实施例1-3洗涤工艺所得的氢氧化铟具有更高的纯度。

[0060]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0061]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1