一种铈掺杂与镁包覆的镍钴锰前驱体及其制备方法和应用与流程

1.本发明属于锂离子电池技术领域,涉及一种铈掺杂与镁包覆的镍钴锰前驱体及其制备方法和应用。

背景技术:

2.锂离子电池具有能量密度高、功率密度高以及循环寿命长等优势,目前广泛应用于便携式电子设备和电气设备中。然而,电动汽车的市场竞争力在很大程度上取决于可充电锂离子电池的电化学性能,而电化学性能主要由正极材料所决定。高镍三元正极材料具有高的可逆容量,但是差的循环稳定性影响到它的实际应用,这些容量衰退的问题主要归因于边界反应,相变和机械降解。边界反应涉及到电极与电解质之间的副反应,例如sei膜的形成就涉及到边界反应,这种反应会降低材料的比容量,当处于高电压状态时sei膜的分解会促使电极与电解质进一步反应,进而加速电极材料性能的衰退。此外,三元锂正极材料的层状结构随li离子的脱层而不稳定,其中ni离子容易迁移到li位点,造成锂镍混排的现象,三元锂正极材料的结构转变为nio型岩盐结构,而对其进行掺杂和包覆,是目前较多的处理方法。

3.cn108550810a将镍钴铝前驱体和纳米级铈的化合物进行超高速混合,纳米级铈的化合物得到充分打散,进而提高元素的掺杂性,这种简单的物理混合方式往往难以实现纳米级或微米级的混合,得到的材料性能可能会导致局部的不稳定性。

4.cn108550810a将niso4、mnso4、coso4、ce(no3)3制成混合溶液,然后加到naoh溶液中,搅拌,静置沉淀,过滤,用水洗涤至中性,干燥,得到正极材料前驱体,进一步混锂烧结进行碳包覆,该方法将掺杂元素和主元素一锅混合,难以实现掺杂元素的灵活可调控性,直接将混合溶液滴加至naoh溶液中不利于反应体系ph控制和前驱体生长控制。

5.将制备好的前驱体与掺杂元素化合物混合难以实现纳米级或微米级的混合,得到的材料性能可能会导致局部的不稳定性;掺杂元素和主元素一锅混合,难以实现掺杂元素的灵活可调控性,直接将混合溶液滴加至naoh溶液中不利于反应体系ph控制和前驱体生长控制。

6.因此,如何有效地实现三元正极材料的掺杂和包覆,是亟待解决的技术问题。

技术实现要素:

7.本发明的目的在于提供一种铈掺杂与镁包覆的镍钴锰前驱体及其制备方法和应用。本发明在前驱体制备阶段进行了铈掺杂和镁包覆,利于实现掺杂元素在离子级别的掺杂水平,提高掺杂水平和包覆效果;铈掺杂与镁包覆在前驱体制备阶段完成,减少了相应制备流程,降低了成本,掺杂元素与主元素分开进料利于调整元素掺杂水平,避免掺杂元素出现波动而无法实现有效的调整,实现了铈的均匀掺杂以及镁的原位包覆。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种铈掺杂与镁包覆的镍钴锰前驱体的制备方法,所述制

备方法包括以下步骤:

10.(1)将镍钴锰的混合盐溶液、铈盐溶液、沉淀剂溶液和络合剂溶液并流加入反应底液中,进行共沉淀反应,达到第一目标粒径后,停止反应;

11.(2)在停止反应后的反应溶液中并流加入沉淀剂溶液、络合剂溶液和镁盐溶液,继续进行共沉淀反应,达到目标粒径后,结束反应,得到所述铈掺杂与镁包覆的镍钴锰前驱体;

12.其中,所述镍钴锰的混合盐溶液中,镍的摩尔量占比大于80%,例如81%、82%、83%、84%、85%、86%、87%、88%、89%或90%等。

13.本发明在前驱体制备阶段进行了铈掺杂和镁包覆,利于实现掺杂元素在离子级别的掺杂水平,提高掺杂水平和包覆效果;铈掺杂与镁包覆在前驱体制备阶段完成,减少了相应制备流程,降低了成本,掺杂元素与主元素分开进料利于调整元素掺杂水平,避免掺杂元素出现波动而无法实现有效的调整,实现了铈的均匀掺杂以及镁的原位包覆。

14.优选地,所述镍钴锰的混合盐溶液中的金属的总摩尔量与所述铈盐溶液中铈的摩尔量之比为(460~1800):1,例如460:1、500:1、600:1、700:1、800:1、900:1、1000:1、1100:1、1200:1、1300:1、1400:1、1500:1、1600:1、1700:1或1800:1等。

15.本发明中,所述镍钴锰的混合盐溶液中的金属的总摩尔量与所述铈盐溶液中铈的摩尔量之比过小,不利于元素掺杂水平的提升,导致掺杂效果不明显,而摩尔量之比过大,又会影响材料整体的性能。

16.优选地,所述目标粒径与所述第一目标粒径的差值为0.5~1.2μm,例如0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1μm、1.1μm或1.2μm等。

17.本发明中,目标粒径与所述第一目标粒径的差值过小,表明镁的包覆过少,且很难实现均匀包覆,不利于形成完整的核壳结构,而差值过大,会导致包覆层过厚,影响材料的整体性能。

18.优选地,步骤(1)所述镍钴锰的混合盐溶液的进料速度为6~20l/h,例如6l/h、7l/h、8l/h、9l/h、10l/h、11l/h、12l/h、13l/h、14l/h、15l/h、16l/h、17l/h、18l/h、19l/h或20l/h等。

19.优选地,步骤(1)所述铈盐溶液的进料速度为0.1~6l/h,例如0.1l/h、0.5l/h、1l/h、2l/h、3l/h、4l/h、5l/h或6l/h等。

20.优选地,步骤(1)所述沉淀剂溶液的进料速度为1.2~7.4l/h,例如1.2l/h、2l/h l/h、3l/h l/h、4l/h l/h、5l/h l/h、6l/h l/h、7l/h或7.4l/h等。

21.优选地,步骤(1)所述络合剂溶液的进料速度为0.24~1.9l/h,例如0.24l/h、0.3l/h、0.5l/h、0.8l/h、1l/h、1.3l/h、1.5l/h、1.8l/h或1.9l/h等。

22.优选地,步骤(2)所述沉淀剂溶液的进料速度为1.2~7.4l/h,例如1.2l/h、2l/h l/h、3l/h l/h、4l/h l/h、5l/h l/h、6l/h l/h、7l/h或7.4l/h等。

23.优选地,步骤(2)所述络合剂溶液的进料速度为0.24~1.9l/h,例如0.24l/h、0.3l/h、0.5l/h、0.8l/h、1l/h、1.3l/h、1.5l/h、1.8l/h或1.9l/h等。

24.优选地,步骤(2)所述镁盐溶液的进料速度为6~20l/h,例如6l/h、7l/h、8l/h、9l/h、10l/h、11l/h、12l/h、13l/h、14l/h、15l/h、16l/h、17l/h、18l/h、19l/h或20l/h等。

25.优选地,步骤(1)所述镍钴锰的混合盐溶液的摩尔浓度为1.2~2.2mol/l,例如

1.2mol/l、1.3mol/l、1.4mol/l、1.5mol/l、1.6mol/l、1.7mol/l、1.8mol/l、1.9mol/l、2mol/l、2.1mol/l或2.2mol/l等。

26.优选地,步骤(1)所述沉淀剂溶液的摩尔浓度为8~12mol/l,例如8mol/l、8.5mol/l、9mol/l、9.5mol/l、10mol/l、10.5mol/l、11mol/l、11.5mol/l或12mol/l等。

27.优选地,步骤(1)所述络合剂溶液的浓度为8~10mol/l,例如8mol/l、8.5mol/l、9mol/l、9.5mol/l或10mol/l等。

28.优选地,步骤(1)所述铈盐溶液的浓度为0.01~0.04mol/l,例如0.01mol/l、0.02mol/l、0.03mol/l或0.04mol/l等。

29.本发明中,通过调控铈盐溶液的摩尔浓度和镍钴锰的混合盐溶液的摩尔浓度,以及两者的摩尔比,实现了制备过程中掺杂元素铈与镍钴锰主元素的较好匹配,稳定了元素的掺杂水平。

30.优选地,步骤(2)所述镁盐溶液的浓度为1.2~2.2mol/l,例如1.2mol/l、1.3mol/l、1.4mol/l、1.5mol/l、1.6mol/l、1.7mol/l、1.8mol/l、1.9mol/l、2mol/l、2.1mol/l或2.2mol/l等。

31.优选地,所述沉淀剂包括碱。

32.优选地,所述络合剂包括氨水。

33.优选地,步骤(1)所述共沉淀反应与步骤(2)所述共沉淀反应的温度各自独立地为40~80℃,例如40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃或80℃等。

34.优选地,步骤(1)所述共沉淀反应与步骤(2)所述共沉淀反应的ph值各自独立地为10~12,例如10、10.3、10.5、10.8、11、11.3、11.5、11.8或12等。

35.本发明在制备过程中,通过原料的进料方式以及各个参数之间的配合,协同作用,实现了掺杂元素在离子级别的掺杂水平,提高掺杂水平和包覆效果;铈掺杂与镁包覆在前驱体制备阶段完成,减少了相应制备流程,降低了成本,避免掺杂元素出现波动而无法实现有效的调整,实现了铈的均匀掺杂以及镁的原位包覆。

36.作为优选的技术方案,所述制备方法包括以下步骤:

37.(1)将1.2~2.2mol/l的镍钴锰的混合盐溶液、0.01~0.04mol/l的铈盐溶液、8~12mol/l沉淀剂溶液和8~10mol/l络合剂溶液并流加入反应底液中,以40~80℃温度在ph值为10~12的环境下进行共沉淀反应,达到第一目标粒径后,停止反应;

38.(2)在停止反应后的反应溶液中并流加入沉淀剂溶液、络合剂溶液和1.2~2.2mol/l的镁盐溶液,继续以40~80℃温度在ph值为10~12的环境下进行共沉淀反应,达到目标粒径后,结束反应,得到所述铈掺杂与镁包覆的镍钴锰前驱体;

39.其中,所述镍钴锰的混合盐溶液中的金属的总摩尔量与所述铈盐溶液中铈的摩尔量之比为(460~1800):1,所述目标粒径与所述第一目标粒径的差值为0.5~1.2μm,其中,所述镍钴锰的混合盐溶液中,镍的摩尔量占比大于80%。

40.第二方面,本发明提供一种铈掺杂与镁包覆的镍钴锰前驱体,所述镍钴锰前驱体由如第一方面所述的铈掺杂与镁包覆的镍钴锰前驱体的制备方法制备得到。

41.第三方面,本发明提供一种正极材料,所述正极材料由第二方面所述的铈掺杂与镁包覆的镍钴锰前驱体与锂源混合烧结后得到。

42.第四方面,本发明还提供一种锂离子电池,所述锂离子电池包括如第三方面所述

的正极材料。

43.相对于现有技术,本发明具有以下有益效果:

44.本发明在前驱体制备阶段进行了铈掺杂和镁包覆,利于实现掺杂元素在离子级别的掺杂水平,提高掺杂水平和包覆效果;铈掺杂与镁包覆在前驱体制备阶段完成,减少了相应制备流程,降低了成本,掺杂元素与主元素分开进料利于调整元素掺杂水平,避免掺杂元素出现波动而无法实现有效的调整,实现了铈的均匀掺杂以及镁的原位包覆。

附图说明

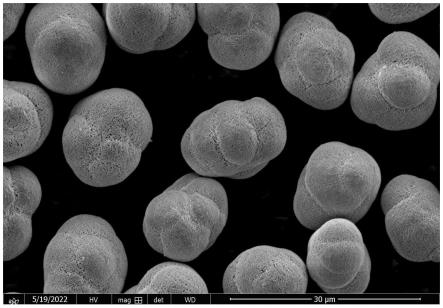

45.图1为实施例1提供的铈掺杂与镁包覆的镍钴锰前驱体的sem图。

46.图2为对比例1提供的铈掺杂与镁包覆的镍钴锰前驱体的sem图。

具体实施方式

47.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

48.实施例1

49.本实施例提供一种铈掺杂与镁包覆的镍钴锰前驱体的制备方法,制备方法如下:

50.(1)溶液配制:配制摩尔比例为ni:co:mn=85:10:5(摩尔比)的1.7mol/l三元液a(硫酸盐),10mol/l的液碱溶液b,8mol/l的氨溶液c,0.01mol/l的铈溶液d(硫酸铈溶液)以及1.6mol/l镁溶液e(硫酸镁溶液);

51.(2)反应器基础溶液配制:往反应器中注入适量的水、氨和液碱,进行充分的搅拌和混合;

52.(3)共沉淀反应:分别将溶液a、溶液b、溶液c和溶液d分别以8l/h、2.72l/h、0.6l/h和2.96l/h流速注入反应器,反应温度为50℃,ph值为10.5(溶液a中金属元素的总摩尔量与溶液d中的铈的摩尔量之比为460:1);

53.(4)包覆反应:步骤3中反应达到第一目标粒径(10.8μm)时,停止溶液a、溶液b、溶液c和溶液d的注入,然后在同时将溶液b、溶液c和溶液e分别以2.56l/h、0.6l/h和8l/h流速注入反应器,反应达到目标粒径(12μm)后停止进料;

54.(5)离心处理和干燥处理,最终得到铈掺杂与镁包覆的镍钴锰氢氧化物。

55.图1示出了实施例1提供的铈掺杂与镁包覆的镍钴锰前驱体的sem图,从图1可以看出,前驱体产品整体呈现了较好的球形度,表面包覆具有较好的均匀性。

56.实施例2

57.本实施例提供一种铈掺杂与镁包覆的镍钴锰前驱体的制备方法,制备方法如下:

58.(1)溶液配制:配制摩尔比例为ni:co:mn=85:10:5(摩尔比)的2.2mol/l三元液a(硫酸盐),12mol/l的液碱溶液b,10mol/l的氨溶液c,0.04mol/l的铈溶液d(硫酸铈溶液)以及2mol/l镁溶液e(硫酸镁溶液);

59.(2)反应器基础溶液配制:往反应器中注入适量的水、氨和液碱,进行充分的搅拌和混合;

60.(3)共沉淀反应:分别将溶液a、溶液b、溶液c和溶液d分别以8l/h、2.942l/h、0.7l/h和0.44l/h流速注入反应器,反应温度为50℃,ph值为10.5(溶液a中金属元素的总摩尔量

与溶液d中的铈的摩尔量之比为1000:1);

61.(4)包覆反应:步骤3中反应达到第一目标粒径(10.6μm)时,停止溶液a、溶液b、溶液c和溶液d的注入,然后在同时将溶液b、溶液c和溶液e分别以2.56l/h、0.6l/h和8l/h流速注入反应器,反应达到目标粒径(11.3μm)后停止进料;

62.(5)离心处理和干燥处理,最终得到铈掺杂与镁包覆的镍钴锰氢氧化物。

63.实施例3

64.本实施例提供一种铈掺杂与镁包覆的镍钴锰前驱体的制备方法,制备方法如下:

65.(1)溶液配制:配制摩尔比例为ni:co:mn=85:10:5(摩尔比)的1.5mol/l三元液a(硫酸盐),8.5mol/l的液碱溶液b,9mol/l的氨溶液c,0.01mol/l的铈溶液d(硫酸铈溶液)以及1.3mol/l镁溶液e(硫酸镁溶液);

66.(2)反应器基础溶液配制:往反应器中注入适量的水、氨和液碱,进行充分的搅拌和混合;

67.(3)共沉淀反应:分别将溶液a、溶液b、溶液c和溶液d分别以8l/h、2.82l/h、0.7l/h和0.67l/h流速注入反应器,反应温度为50℃,ph值为10.5(溶液a中金属元素的总摩尔量与溶液d中的铈的摩尔量之比为1800:1);

68.(4)包覆反应:步骤3中反应达到第一目标粒径(10.2μm)时,停止溶液a、溶液b、溶液c和溶液d的注入,然后在同时将溶液b、溶液c和溶液e分别以2.56l/h、0.6l/h和8l/h流速注入反应器,反应达到目标粒径(11.2μm)后停止进料;

69.(5)离心处理和干燥处理,最终得到铈掺杂与镁包覆的镍钴锰氢氧化物。

70.实施例4

71.本实施例与实施例1的区别为,本实施例步骤(3)中溶液a中金属元素的总摩尔量与溶液d中的铈的摩尔量之比为450:1。

72.其余制备方法与参数与实施例1保持一致。

73.实施例5

74.本实施例与实施例1的区别为,本实施例步骤(3)中溶液a中金属元素的总摩尔量与溶液d中的铈的摩尔量之比为2000:1。

75.其余制备方法与参数与实施例1保持一致。

76.对比例1

77.本对比例与实施例1的区别为,本对比例将溶液a和溶液d(镍钴锰和铈)直接混合,同时保证摩尔比。

78.其余制备方法与参数与实施例1保持一致。

79.图2示出了对比例1提供的铈掺杂与镁包覆的镍钴锰前驱体的sem图,结合图1和图2对比可以看出,不进行分开进料,得到的前驱体表面粗糙,且颗粒大小不均,且包覆效果较差。

80.从实施例1与实施例4和5的对比可知,镍钴锰的混合盐溶液中的金属的总摩尔量与所述铈盐溶液中铈的摩尔量之比过小,不利于提升元素的掺杂效果,而摩尔量之比过大,又会影响材料的整体性能,即使是保证了反应原料中各个金属盐的浓度,且分开进料,如果不进行摩尔量的调控,依然会影响最终铈的掺杂效果。

81.从实施例1与对比例1的对比可知,主元素和掺杂元素不分开进料,无法实现掺杂

元素的有效调控,进而导致元素掺杂量偏离目标,不同掺杂进料方式,也会影响包覆效果。

82.综上所述,本发明在前驱体制备阶段进行了铈掺杂和镁包覆,利于实现掺杂元素在离子级别的掺杂水平,提高掺杂水平和包覆效果;铈掺杂与镁包覆在前驱体制备阶段完成,减少了相应制备流程,降低了成本,掺杂元素与主元素分开进料利于调整元素掺杂水平,同时进行各个参数的协同配合,避免掺杂元素出现波动而无法实现有效的调整,实现了铈的均匀掺杂以及镁的原位包覆。

83.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1