一种利用粉煤灰固相制备13X分子筛的方法与流程

一种利用粉煤灰固相制备13x分子筛的方法

技术领域

1.本发明涉及粉煤灰综合利用技术领域,具体涉及一种利用粉煤灰固相制备13x分子筛的方法。

背景技术:

2.煤炭作为全球第二大能源,提供了世界上30%的不可再生能源。粉煤灰是煤炭用于火力发电时的主要副产物,也是大宗工业固废之一。大约50%的粉煤灰被堆积在垃圾填埋场,随着雨水的冲刷,粉煤灰中有害的元素会侵入土壤造成大面积的污染。一般来说,粉煤灰中的sio2和al2o3约含60%以上,同时含有少量的过渡金属和稀土金属,粉煤灰的废置造成了严重的资源浪费。因此,针对粉煤灰的治理和高值化利用显得尤为重要。

3.沸石分子筛是具有均匀孔道的一类结晶硅酸盐,是由to4四面体(t为si、al、p等原子)通过共享氧原子而形成的三维骨架结构,其中,to4四面体是分子筛的基本单元。由于分子筛具有独特的孔道结构、较大的比表面积、良好的水热稳定性和离子交换性、表面可调的lewis和bronsted酸性中心,使其作为催化剂及催化剂载体、离子交换剂、吸附剂等广泛应用于精细化工、石油化工和环境保护等各个领域。13x分子筛也称nax型分子筛,属于立方晶系,具有fau型的拓扑结构,其孔径约为可吸附小于的分子,可实现水和二氧化碳共吸附、水和硫化氢气体共吸附,主要应用于医药和空气压缩系统的干燥,也可用于催化剂载体。

4.自1985年holler等人首次采用传统水热法由粉煤灰合成沸石后,碱熔水热法、微波辅助法、晶种辅助合成等合成技术逐渐涌现。然而,上述合成方法均需要大量水作为溶剂,且产品的产率低、晶型不纯、结晶度低;晶化完成后,分子筛与母液的分离需要大量的清水进行清洗,会对环境带来碱性污染。

5.因此,研发一种低能耗低污染的合成工艺是粉煤灰工业化生产沸石的关键。

技术实现要素:

6.本发明的主要目的在于克服现有技术中的不足,提供一种利用粉煤灰固相制备13x分子筛的方法。

7.为解决上述技术问题,本发明的解决方案是:

8.提供一种利用粉煤灰固相制备13x分子筛的方法,包括以下步骤:

9.(1)高温碱熔

10.按照质量比1:1.0~1.5称取粉煤灰和固体氢氧化钠,混合均匀并研磨后,在650~900℃下煅烧2~6h;冷却后研磨至粉状,得到活化后的粉煤灰熟料;

11.(2)13x分子筛固相合成

12.取粉煤灰熟料、盐酸和13x分子筛的晶种,混合均匀并研磨至糊状;控制各反应原料的添加量,使所述混合物中各组分的摩尔比范围为:na2o:sio2:al2o3:h2o:晶种=0.36~0.72:1:0.33:4~5.5:0~0.2;

13.然后将混合物置于反应釜中,在80~100℃条件下晶化反应0.5~3天;反应结束后冷却至室温,产物抽滤、烘干,即得到13x分子筛。

14.作为本发明的优选方案,所用的粉煤灰是来自燃煤电厂粉煤燃烧后排放的主要固体废弃物飞灰,其所含二氧化硅和氧化铝的总量占粉煤灰质量的80%以上。

15.作为本发明的优选方案,所述的盐酸的质量分数为36.5%,盐酸与粉煤灰熟料的质量比为2.0~2.6:2.2。

16.作为本发明的优选方案,所述研磨是在玛瑙研钵中进行的。

17.作为本发明的优选方案,所述反应釜是聚四氟乙烯不锈钢反应釜。

18.发明原理描述:

19.粉煤灰又称飞灰,是燃煤电厂粉煤燃烧排放的主要固体废弃物,含有少量碳、晶体(石英、莫来石)和大量硅铝酸盐玻璃体,主要成分为二氧化硅和氧化铝(占60%以上)。

20.在粉煤灰固相合成分子筛的过程中,高温碱熔后的粉煤灰与来自盐酸中的少量水充分混合均匀后,形成一种以硅铝化合物为分散质、吸附态水分散剂的分散体系。其中氢氧根在硅铝化合物表面自动分散,使固相体系熵值显著增加,体系受熵变影响显著大于能量和热焓变化。因而体系总自由能降低,导致体系中的钠离子和氢氧根离子正负离子自动分散,形成电场梯度,位能梯度和带电离子的浓度梯度促进带电离子的自扩散。同时,氢氧根使硅铝化合物解聚、重排,而少量水作为多孔沸石的填充剂,使分子筛沸石结构得以形成。由于碱熔后的熟料碱度较高,是不利于13x分子筛的晶化的,故需要添加盐酸中和碱熔后熟料中的部分碱,使熟料中的碱度适宜13x分子筛的晶化。

21.在本发明中,适量加入13x分子筛晶种对产物的颗粒大小没有影响,但是会缩短晶化时间。

22.与现有技术相比,本发明的有益效果是:

23.1、本发明以固体废弃物粉煤灰为原料,来源广泛,减少了粉煤灰对环境的污染,为粉煤灰的高值化工业利用提供了一种新的思路。

24.2、本发明选用高温碱熔为唯一的预处理方式,避免了传统工艺中酸浸等过程中大量水资源的浪费;并且,以高温碱熔后的产物作为唯一的硅铝及碱的来源,合成过程中没有其他杂质的干扰,提高了产品的纯度。

25.3、本发明直接以高温碱熔后的粉煤灰熟料作为原料,无需外加硅源和铝源,采用固相合成的方法,减少了分子筛合成过程中大量废水的产生,提高了粉煤灰制备分子筛的产率,降低了粉煤灰高值综合利用的成本,具有较好的经济价值。

附图说明

26.图1为本发明所使用粉煤灰的xrd谱图;

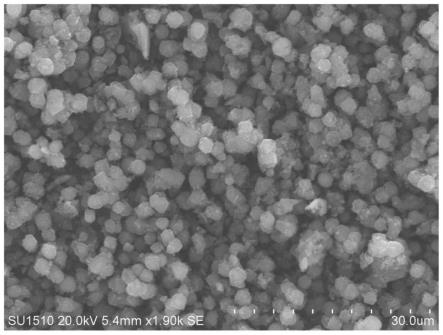

27.图2为本发明所使用粉煤灰的扫描电镜图;

28.图3为本发明粉煤灰高温碱熔后产品的xrd谱图;

29.图4为本发明粉煤灰高温碱熔后产品的扫描电镜图;

30.图5为本发明合成的产品的xrd谱图;

31.图6为本发明合成的产品的扫描电镜图;

32.图7为本发明合成的产品的钙离子交换能力和镁离子交换能力。

具体实施方式

33.下面结合附图与具体实施方式对本发明作进一步详细描述:

34.本发明各实施例中所使用的粉煤灰样品来自国内某地燃煤发电厂粉煤燃烧后排放的主要固体废弃物飞灰,经xrf测定的粉煤灰的化学组成如表1所示,其中sio2和al2o3的总含量大于80%。粉煤灰的x射线衍射图如附图1,可以看出粉煤灰中含有石英石和莫来石;扫描电镜图如附图2,从图中可以看出,粉煤灰是由大量的玻璃体组成。

35.表1粉煤灰中各组分的氧化物组成

36.成分sio2al2o3fe2o3caok2otio2其它含量wt/%5229.23.3321.461.1910.82

37.实施例1:粉煤灰/氢氧化钠=1:1.0条件下固相合成13x分子筛

38.(1)高温碱熔:称取10g粉煤灰与10g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

39.经过高温碱熔后的粉煤灰的x射线衍射图(附图3)可以看出,粉煤灰中的石英石和莫来石经过活化之后变成了硅铝酸盐,扫描电镜图(附图4)可以看出大量的玻璃体被破坏。

40.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.2g质量分数为36.5%的盐酸,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

41.控制各反应原料的添加量,使摩尔比范围为:

42.0.48na2o:1.0sio2:0.33al2o3:4.5h2o

43.经x射线衍射分析其结构为13x分子筛(附图5),而且通过扫描电镜照片可以看出所合成的产品呈现均一的形状。附图6为利用粉煤灰熟料粉末固相合成13x分子筛产品的扫描电镜照片(sem)。

44.实施例2:粉煤灰/氢氧化钠=1:1.2条件下固相合成13x分子筛

45.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

46.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.2g质量分数为36.5%的盐酸,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

47.控制各反应原料的添加量,使摩尔比范围为:

48.0.48na2o:1.0sio2:0.33al2o3:4.5h2o

49.实施例3:粉煤灰/氢氧化钠=1:1.5条件下固相合成13x分子筛

50.(1)高温碱熔:称取10g粉煤灰与15g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

51.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.2g质量分数为36.5%的盐酸,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

52.控制各反应原料的添加量,使摩尔比范围为:

53.0.48na2o:1.0sio2:0.33al2o3:4.5h2o

54.实施例4:在煅烧温度为650℃条件下固相合成13x分子筛

55.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在650℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

56.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.2g质量分数为36.5%的盐酸,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

57.控制各反应原料的添加量,使摩尔比范围为:

58.0.48na2o:1.0sio2:0.33al2o3:4.5h2o

59.实施例5:在煅烧温度为700℃条件下固相合成13x分子筛

60.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在700℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

61.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.2g质量分数为36.5%的盐酸,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

62.控制各反应原料的添加量,使摩尔比范围为:

63.0.48na2o:1.0sio2:0.33al2o3:4.5h2o

64.实施例6:在煅烧温度为900℃条件下固相合成13x分子筛

65.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在900℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

66.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.2g质量分数为36.5%的盐酸,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

67.控制各反应原料的添加量,使摩尔比范围为:

68.0.48na2o:1.0sio2:0.33al2o3:4.5h2o

69.实施例7:在煅烧时间为4h条件下固相合成13x分子筛

70.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧4h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

71.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.2g质量分数为36.5%的盐酸,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

72.控制各反应原料的添加量,使摩尔比范围为:

73.0.48na2o:1.0sio2:0.33al2o3:4.5h2o

74.实施例8:在煅烧时间为6h条件下固相合成13x分子筛

75.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧6h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

76.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.2g质量分数为36.5%的盐酸,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

77.控制各反应原料的添加量,使摩尔比范围为:

78.0.48na2o:1.0sio2:0.33al2o3:4.5h2o

79.实施例9:sio2/晶种=0.1条件下固相合成13x分子筛

80.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

81.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.2g质量分数为36.5%的盐酸,并加入0.1g的13x分子筛的晶种,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化0.75天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

82.控制各反应原料的添加量,使摩尔比范围为:

83.0.48na2o:1.0sio2:0.33al2o3:4.5h2o:0.1晶种

84.实施例10:sio2/晶种=0.2条件下固相合成13x分子筛

85.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

86.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.2g质量分数为36.5%的盐酸,并加入0.2g的13x分子筛的晶种,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化0.5天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

87.控制各反应原料的添加量,使摩尔比范围为:

88.0.48na2o:1.0sio2:0.33al2o3:4.5h2o:0.2晶种

89.实施例11:在碱度较低条件下固相合成13x分子筛

90.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

91.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.0g质量分数为36.5%的盐酸,并加入0.1g的13x分子筛的晶种,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

92.控制各反应原料的添加量,使摩尔比范围为:

93.0.36na2o:1.0sio2:0.33al2o3:4.0h2o:0.1晶种

94.实施例12:在h2o/sio2=5.0的条件下固相合成13x分子筛

95.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

96.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.4g质量分数为36.5%的盐酸,并加入0.1g的13x分子筛的晶种,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

97.控制各反应原料的添加量,使摩尔比范围为:

98.0.60na2o:1.0sio2:0.33al2o3:5.0h2o:0.1晶种

99.实施例13:在碱度较高条件下固相合成13x分子筛

100.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

101.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.6g质量分数为36.5%的盐酸,并加入0.1g的13x分子筛的晶种,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

102.控制各反应原料的添加量,使摩尔比范围为:

103.0.72na2o:1.0sio2:0.33al2o3:5.5h2o:0.1晶种

104.实施例14:在晶化时间为2天条件下固相合成13x分子筛

105.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

106.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.4g质量分数为36.5%的盐酸,并加入0.1g的13x分子筛的晶种,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化2天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

107.控制各反应原料的添加量,使摩尔比范围为:

108.0.60na2o:1.0sio2:0.33al2o3:4.5h2o:0.1晶种

109.实施例15:在晶化时间为3天条件下固相合成13x分子筛

110.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

111.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.4g质量分数为36.5%的盐酸,并加入0.1g的13x分子筛的晶种,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,80℃晶化3天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

112.控制各反应原料的添加量,使摩尔比范围为:

113.0.60na2o:1.0sio2:0.33al2o3:4.5h2o:0.1晶种

114.实施例16:在晶化温度为90℃条件下固相合成13x分子筛

115.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

116.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.2g质量分数为36.5%的盐酸,并加入0.1g的13x分子筛的晶种,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,90℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

117.控制各反应原料的添加量,使摩尔比范围为:

118.0.48na2o:1.0sio2:0.33al2o3:4.5h2o:0.1晶种

119.实施例17:在晶化温度为100℃条件下固相合成13x分子筛

120.(1)高温碱熔:称取10g粉煤灰与12g氢氧化钠混合于研钵中,研磨混合均匀,转移至瓷舟中,在800℃的条件下,充分煅烧2h,冷却后得到煅烧熟料,并将其研磨成粉末,得到活化后的粉煤灰熟料。

121.(2)13x分子筛固相合成:称取上述粉煤灰熟料粉末2.2g于研钵中,向其中滴加2.2g质量分数为36.5%的盐酸,并加入0.1g的13x分子筛的晶种,研磨混合均匀至糊状后加入聚四氟乙烯不锈钢反应釜中,100℃晶化1天即完全晶化,冷却至室温,产物抽滤,烘干后得到产品。

122.控制各反应原料的添加量,使摩尔比范围为:

123.0.48na2o:1.0sio2:0.33al2o3:4.5h2o:0.1晶种

124.实施例18:13x分子筛钙离子和镁离子交换能力的测定

125.取实施例1-17中的产品,参照qb/t 1768-2003国家行业标准公开的试验方案,进行13x分子筛的钙交换能力的试验,试验结果用mg caco3/g干基进行表示。同时,对试验方案进行拓展,对13x分子筛的镁交换能力进行了测定,试验结果用mg mgco3/g干基进行表示。

126.此外,按照公开文献(王煜瑶,张强,于吉红,高等学校化学学报,2020,41)中记载的传统方法合成13x分子筛,并按上述相同的试验方法进行离子交换能力测定,结果如附图7所示。

127.由图7中可以看出,本发明实施例9中13x分子筛的钙和镁离子交换能力较好,分别为219mg caco3/g干基和203mg mgco3/g干基,结果显著优于现有技术制备的同类产品。此外,本发明其它各实施例产品的离子交换性能也与现有技术制备的同类产品基本相当,这对于工业上的硬水软化具有潜在的重要意义。

128.综上,本发明的方法属于沸石分子筛的固相制备方法,工艺简单、低成本、绿色环保,并且在分子筛的晶化过程中原料利用率及产率均较高。因此,本发明的产品能够满足分子筛产品的应用要求。

129.以上所述,仅是本发明的几种实施案例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例。但是凡是未脱离本发明技术方案的内容,依据

本发明的技术实质对以上实施案例所作的任何简单修改、等同变化与修饰,均仍属本发明技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1