一种利用磷石膏制备固化剂的方法及其应用

1.本发明涉及固化剂技术领域,尤其涉及一种利用磷石膏制备固化剂的方法及其应用。

背景技术:

2.磷石膏是湿法磷酸工艺产生的工业固体废弃物,每生产1t磷酸,将生成5t磷石膏。磷石膏的主要成分为caso4·

2h2o,同时还含有可溶磷、氟化物、重金属及有机物等有害杂质,有害杂质的存在阻碍了磷石膏的资源化利用。巨量堆积的磷石膏不仅侵占了宝贵的土地资源,而且给土壤、水体和大气带来了不同程度的污染。现有技术中将磷石膏用于制备高性能固化剂具有理论基础和可行性,为磷石膏的资源化利用提供了有效途径。

3.目前采用磷石膏、矿渣和粉煤灰等材料为主要原料,添加少量的普通硅酸盐水泥、石灰等碱性激发剂制备成固化剂,用于固化工程渣土、建筑垃圾或工业固废。然而,由于磷石膏耐水性差,自身含有可溶磷、可溶氟和重金属等有害杂质,采用磷石膏制备的固化剂在固化相应材料后所得硬化体强度低,耐水性较差。

技术实现要素:

4.针对以上问题,本发明的目的在于提供一种利用磷石膏制备固化剂的方法及其应用,本发明提供的含磷石膏的固化剂中干料和湿料复配性好,固化后硬化体的耐水性强、抗压强度高。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种含磷石膏的固化剂,包括独立分装的干料和湿料:

7.所述干料包含以下质量份数的组分:磷石膏50~75份、石灰类物质2~7份及火山灰类物质20~50份;

8.所述湿料包含以下质量份数的组分:阴离子表面活性剂5~10份、乳化剂1~3份及水87~94份。

9.优选的,所述磷石膏的勃氏比表面积为400~950m2/kg;所述石灰类物质及火山灰类物质的粒度独立地为200~500目。

10.优选的,所述石灰类物质包括生石灰、熟石灰及电石渣中的一种或几种;所述火山灰类物质包括粉煤灰、矿渣、钢渣、锰渣及硅灰中的一种或几种。

11.优选的,所述干料还包括功能性吸附材料0.1~5份;所述功能性吸附材料包括膨润土、高岭土、硅藻土、沸石、凹凸棒及海泡石中的一种或几种;所述功能性吸附材料的粒度为200~500目。

12.优选的,所述阴离子表面活性剂包括木质素磺酸盐。

13.优选的,所述乳化剂包括十二烷基硫酸钠、十二烷基苯磺酸钠及石油磺酸钠中的一种或几种。

14.本发明还提供了上述技术方案所述的含磷石膏的固化剂的制备方法,包括以下步

骤:

15.将干料的组分混合,得到所述干料;

16.将所述乳化剂和阴离子表面活性剂依次添加至水中,得到所述湿料。

17.本发明还提供了上述技术方案所述含磷石膏的固化剂的固化应用。

18.优选的,所述应用包括以下步骤:

19.(1)所述干料与被固化材料进行第一混合,得到干基混合料;

20.(2)将所述湿料与水进行第二混合,得到湿基材料;

21.(3)将所述干基混合料与湿基材料进行第三混合,得到初级硬化体;

22.(4)将所述初级硬化体进行成型处理,得到硬化体;

23.所述步骤(1)和步骤(2)无时间先后顺序之分。

24.优选的,所述被固化材料与干料的质量比为100:5~15;所述第二混合中的湿料的质量占干基混合料质量的0.01~0.05%;所述第二混合中的水的质量占被固化材料质量的4~60%;所述被固化材料包括建筑垃圾、工业废弃物、尾矿及软土中的一种或几种。

25.本发明提供了一种含磷石膏的固化剂,包括独立分装的干料和湿料:所述干料包含以下质量份数的组分:磷石膏50~75份、石灰类物质2~7份及火山灰类物质20~50份;所述湿料包含以下质量份数的组分:阴离子表面活性剂5~10份、乳化剂1~3份及水87~94份。在本发明中,在所述固化剂的使用过程中,磷石膏提供caso4·

2h2o参与钙矾石的生成及作为硫酸盐激发剂;石灰类物质作为碱激发剂;火山灰类物质在石灰类物质及磷石膏的双重激发下,火山灰类物质中的活性sio2和al2o3,发生水化反应,生成水化硅酸钙和水化铝酸钙,水化铝酸钙继续与磷石膏中的caso4·

2h2o反应,生成钙矾石,水化硅酸钙、水化铝酸钙与钙矾石相互搭接,形成空间结构,该空间结构是硬化体的主要的强度支撑,并提供一定的耐水性;阴离子表面活性剂能够促进被固化材料的双电层释放更多的自由水,使被固化材料在外部压力的作用下更易被压实,提高最终硬化体的压实度,同时表面活性剂中的憎水基进一步阻挡外部水源的侵入,从而能够大幅度提高硬化体的耐水性;乳化剂可以降低被固化材料吸附的水的表面张力,提高与阴离子表面活性剂的复配效果,使被固化材料更均匀地分散在水中;本发明将干料和湿料复配使用,被固化材料被压实成为一个整体,有效提高了硬化体的抗压强度和耐水性。

26.在本发明中干料主要依靠自身水化,水化产物将被固化材料胶结成一个整体,使其产生强度和耐水性。但纯粹依靠干料改善被固化材料的耐水性,效果不佳,提高干料掺量则会增加成本。而湿料可以大幅度提高被固化材料的耐水性,将干料和湿料复配使用,可以在满足抗压强度和耐水性的条件下,使固化剂的应用成本达到最低。

具体实施方式

27.本发明提供了一种含磷石膏的固化剂,包括独立分装的干料和湿料:

28.所述干料包含以下质量份数的组分:磷石膏50~75份、石灰类物质2~7份及火山灰类物质20~50份;

29.所述湿料包含以下质量份数的组分:阴离子表面活性剂5~10份、乳化剂1~3份及水87~94份。

30.在本发明中,若无特殊说明,所述各物质均为本领域技术人员熟知的市售商品。

31.以质量份计,所述干料包括磷石膏50~75份,优选为60~75份。在本发明中,所述磷石膏的勃氏比表面积优选为400~950m2/kg,更优选为409~950m2/kg;所述磷石膏优选由某场地堆积的初级磷石膏经干燥和粉磨后得到;所述干燥的温度优选为40~45℃,更优选为45℃,干燥的时间为36~48h,更优选为48h;本发明对所述粉磨的方式无特殊要求,以粉磨至所述磷石膏的勃氏比表面积符合上述要求为准。在本发明中,初级磷石膏只需低温烘干后粉磨,就可以大量应用,解决了磷石膏预处理成本高、不处理用量少的问题。

32.以所述磷石膏的质量份数为基准,所述干料包括石灰类物质2~7份,优选为4~7份;所述石灰类物质优选包括生石灰、熟石灰及电石渣中的一种或几种,更优选为生石灰或熟石灰中的一种或两种;所述石灰类物质的粒度优选为200~500目,更优选为380目;在本实施例中,所述石灰类物质优选为生石灰,所述生石灰的有效钙含量优选为85~90%。

33.以所述磷石膏的质量份数为基准,所述干料包括火山灰类物质20~50份,优选为33~50份;所述火山灰类物质优选包括粉煤灰、矿渣、钢渣、锰渣及硅灰中的一种或几种,更优选为粉煤灰、矿渣或钢渣中的一种或几种;所述火山灰类物质的粒度优选为200~500目,更优选为325目;在本实施例中,所述火山灰类物质优选为矿渣,所述矿渣优选为s95~s105级。

34.以所述磷石膏的质量份数为基准,所述干料还包括功能性吸附材料0.1~5份,优选为3~5份;所述功能性吸附材料优选包括膨润土、高岭土、硅藻土、沸石、凹凸棒及海泡石中的一种或几种,更优选为膨润土、高岭土及硅藻土中的一种或几种;所述功能性吸附材料的粒度优选为200~500目,更优选为425目。在本发明中,功能性吸附材料能够有效吸附磷石膏中可溶性有害杂质以及被固化材料中的可溶性有害杂质,避免环境污染。

35.以质量份数计,所述湿料包括阴离子表面活性剂5~10份,优选为7份。在本发明中,所述阴离子表面活性剂优选包括木质素磺酸盐,所述木质素磺酸盐包括木质素磺酸钠及木质素磺酸钙中的一种或两种,更优选为木质素磺酸钙。在本发明中,阴离子表面活性剂能够促进被固化材料的双电层释放更多的自由水,使被固化材料在外部压力的作用下更易被压实,提高最终硬化体的压实度,同时憎水基进一步阻挡外部水源的侵入,从而能够大幅度提高硬化体的耐水性。

36.以所述阴离子表面活性剂的质量份数为基准,所述湿料包括乳化剂1~3份,优选为3份;所述乳化剂优选包括十二烷基硫酸钠、十二烷基苯磺酸钠及石油磺酸钠中的一种或几种,更优选为十二烷基硫酸钠。在本发明中,乳化剂可以降低被固化材料吸附的水的表面张力,提高与阴离子表面活性剂的复配效果,使被固化材料更均匀地分散在水中。

37.以所述阴离子表面活性剂的质量份数为基准,所述湿料包括水87~94份,优选为90份。

38.本发明还提供了上述技术方案所述的含磷石膏的固化剂的制备方法,包括以下步骤:

39.将干料的组分混合,得到所述干料;

40.将所述乳化剂和阴离子表面活性剂依次添加至水中,得到所述湿料。

41.本发明将干料的组分混合,得到所述干料。在本发明中,所述干料的组分优选包括磷石膏、石灰类物质和火山灰类物质,还优选包括功能性吸附材料;本发明对所述混合的方式没有特殊要求,混合均匀即可。

42.本发明将所述乳化剂和阴离子表面活性剂依次添加至水中,得到所述湿料。在本发明中,所述乳化剂添加至水中完全溶解后,优选在搅拌下将阴离子表面活性剂添加至所得乳化剂水溶液中,所述搅拌的时间优选为30~60min。所述湿料在制备过程中及后期保存过程中使用的容器均优选为非金属容器,所述湿料保存时优选密闭保存。在本发明中,先把乳化剂添加到水中,后加入阴离子表面活性剂,有利于阴离子表面活性剂高效溶解。

43.本发明还提供了上述技术方案所述的含磷石膏的固化剂的固化应用。

44.在本发明中,所述应用优选包括以下步骤:

45.(1)所述干料与被固化材料进行第一混合,得到干基混合料;

46.(2)将所述湿料与水进行第二混合,得到湿基材料;

47.(3)将所述干基混合料与湿基材料进行第三混合,得到初级硬化体;

48.(4)将所述初级硬化体进行成型处理,得到硬化体;

49.所述步骤(1)和步骤(2)无时间先后顺序之分。

50.本发明将所述干料与被固化材料进行第一混合,得到干基混合料。在本发明中,所述被固化材料与干料的质量比优选为100:5~15,更优选为100:10~15;所述被固化材料优选包括建筑垃圾、工业废弃物、尾矿及软土中的一种或几种;所述建筑垃圾优选为渣土;所述渣土的粒径优选为小于2.36~4.75mm,最大干密度优选优选为2.00~2.23g/cm3,击实试验最佳含水率优选为10~15%;本发明对所述第一混合的方式没有特殊要求,混合均匀即可。

51.本发明将所述湿料与水进行第二混合,得到湿基材料。在本发明中,所述第二混合中的湿料的质量占干基混合料质量的0.01~0.05%,更优选为0.03~0.05%;所述第二混合中的水的质量占被固化材料质量的4~60%,更优化为4~11.5%。本发明对所述第二混合的方式没有特殊要求,混合均匀即可。

52.得到干基混合料和湿基材料后,将所述干基混合料与湿基材料进行第三混合,得到初级硬化体。本发明对所述第三混合的方式没有特殊要求,混合均匀即可。

53.得到初级硬化体后,将所述初级硬化体进行成型处理,得到硬化体。在本发明中,所述成型处理优选包括压制成型或振捣成型;所述压制成型的静压力优选为1~20mpa,更优选为15~20mpa;所述成型处理后,优选将所得成型制品进行养护;所述养护时间优选为7~28天,温度为20

±

2℃,相对湿度为≥95%。

54.为了进一步说明本发明,下面结合实施例对本发明提供的一种利用磷石膏制备固化剂的方法及其应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

55.本发明实施例中使用的被固化材料为重庆某工地工程渣土,破碎后颗粒粒径小于4.75mm,最大干密度优选为2.23g/cm3,击实试验最佳含水率为10%;使用的磷石膏选自某场地堆积的初级磷石膏,外观呈灰黑色粉状固体,表观密度为2.27g/cm3,主要成分为二水石膏,所述初级磷石膏在45℃烘箱中烘干48h,粉磨至实施例中所需要的勃氏比表面积为准,得到所述磷石膏;使用的矿渣为s95级,使用的生石灰的有效钙含量为90%;

56.实施例1

57.制备含磷石膏的固化剂:

58.(1)将60份磷石膏,33份矿渣,4份生石灰和3份膨润土混合均匀后,得到干料,其中磷石膏的勃氏比表面积为409m2/kg,生石灰、矿渣及膨润土的粒度均为200目。

59.(2)在非金属容器中,将3份十二烷基硫酸钠加入到87份水中,搅拌均匀,使其完全溶解,再将10份木质素磺酸钙加入到上述所得溶液中搅拌,使其完全溶解后密闭保存,得到湿料。

60.利用制备得到的含磷石膏的固化剂制备硬化体,步骤如下:

61.将200g渣土和30g干料混合均匀,得到干基混合料;

62.将0.069g湿料在23g水中搅拌分散均匀,得到湿基材料;

63.将干基混合料和湿基材料充分搅拌,使各组分在渣土中分布均匀,得到初级硬化体;

64.称取230g初级硬化体,在15mpa的静压下压制成型,试块直径

×

高=50mm

×

50mm,脱模后养护28天,其中养护温度为20

±

2℃,相对湿度为≥95%,得到硬化体。

65.硬化体性能测试

66.在本发明中,硬化体的性能指标具体参考《土壤固化剂应用技术标准》cjj/t286-2018、《预拌流态固化土填筑工程技术标准》t/bgea001-2019、《一般工业固体废弃物贮存和填埋污染控制标准》gb18599-2020、《污水综合排放标准》gb8978-1996和《公路工程无机结合料稳定材料》jtg e51-2009。

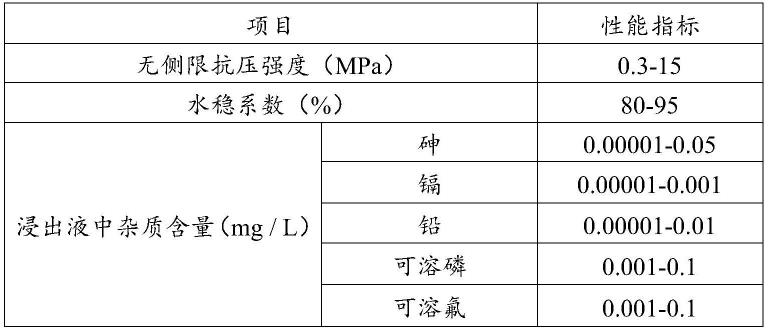

67.硬化体的性能指标要求如表1所示:

68.表1硬化体性能指标

[0069][0070]

实施例1制备得到的硬化体性能结果如表2所示:

[0071]

表2实施例1制备得到的硬化体性能

[0072][0073][0074]

从表2可知,实施例1制备得到的含磷石膏的固化剂在固化渣土后所得硬化体强度

高,耐水性较好,浸出液中可溶性有害杂质含量达标,能够有效保护环境。

[0075]

实施例2

[0076]

参照实施例1的方法制备含磷石膏的固化剂,其他条件和实施例1相同,不同之处为:

[0077]

不含膨润土。

[0078]

参照实施例1的方法制备硬化体。

[0079]

实施例2制备得到的硬化体性能结果如表3所示:

[0080]

表3实施例2制备得到的硬化体性能

[0081][0082]

从表3可知,实施例2制备得到的含磷石膏的固化剂在固化渣土后所得硬化体强度高,耐水性较好,但是浸出液中可溶性有害杂质含量未达标,充分说明本技术提供的配方可有效固化渣土,可针对渣土中的有害杂质含量灵活选择添加功能性材料。

[0083]

实施例3

[0084]

参照实施例1的方法制备含磷石膏的固化剂,其他条件和实施例1相同,不同之处为:

[0085]

(1)生石灰改为电石渣;

[0086]

(2)矿渣改为粉煤灰;

[0087]

(3)膨润土改为高岭土;

[0088]

(4)磷石膏的勃氏比表面积为600m2/kg,

[0089]

(5)电石渣、粉煤灰及高岭土的粒度均为300目。

[0090]

参照实施例1的方法制备硬化体。

[0091]

实施例3制备得到的硬化体性能结果如表4所示:

[0092]

表4实施例3制备得到的硬化体性能

[0093][0094]

从表4可知,实施例3制备得到的含磷石膏的固化剂在固化渣土后所得硬化体强度高,耐水性较好,浸出液中可溶性有害杂质含量达标。

[0095]

实施例4

[0096]

参照实施例1的方法制备含磷石膏的固化剂,其他条件和实施例1相同,不同之处为:

[0097]

(1)渣土改为尾矿,尾矿来自河北。

[0098]

参照实施例1的方法制备硬化体。

[0099]

实施例4制备得到的硬化体性能结果如表5所示:

[0100]

表5实施例4制备得到的硬化体性能

[0101][0102]

从表5可知,实施例4制备得到的含磷石膏的固化剂在固化尾矿后所得硬化体强度高,耐水性较好,浸出液中可溶性有害杂质含量达标。

[0103]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1