一种废旧磷酸铁锂电池全组分回收方法与流程

1.本发明属于废旧电池回收技术领域,具体涉及一种废旧磷酸铁锂电池全组分回收方法。

背景技术:

2.由于具有长寿命、高充放电效率、低制造成本以及良好的安全性等优点,储能设备中对lifepo4(lfp)型电池的需求显著增加。磷酸铁锂电池使用规模大,不当处理会对环境造成负面影响,这引起了人们对其退役后妥善处置的担忧。因此,废旧lfp电池的回收利用受到了广泛关注。

3.废旧lfp电池的回收主要有两种方法:(1)火法冶金和(2)湿法冶金。火法在高温下由于有机物的分解会产生有毒尾气,对环境不利;应用最广、效果最佳的方法为湿法回收。湿法回收主要包括选择性回收(优先提锂)和全回收。选择性回收主要针对锂的回收,浸出时加入氧化剂使铁磷沉淀在渣中,后续回收磷酸铁还需额外加入大量的酸,相应的会消耗大量的碱调节ph值。全回收工艺综合利用率高,然而,现有技术存在以下不足:铁磷锂等元素的回收率较低,杂质浸出率高,且用酸量高,能耗高。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的上述不足,提供一种废旧磷酸铁锂电池全组分回收方法,其能够提高fe、p、li元素回收率,降低杂质浸出率,且降低能耗,还能采用廉价的高杂质含量的废旧磷酸铁锂电池料为原料制备电池级磷酸铁、电池级碳酸锂及合格负极石墨粉前驱体等产品,从而实现了全组分综合回收。

5.为了实现上述目的,本发明提供了一种废旧磷酸铁锂电池全组分回收方法,包括以下步骤:(1)将全电池料原料进行分选预处理,得到电池黑粉、第一铜粉和分选溶液;(2)将电池黑粉与二段浸出液混合进行一段浸出,过滤得到一段浸出液与一段浸出渣,将一段浸出渣与酸溶液混合进行二段浸出,过滤得到二段浸出液与二段浸出渣;其中所述二段浸出液在首批提取工艺时用酸溶液代替;(3)将步骤(2)所述二段浸出渣用于制备负极石墨粉;(4)将步骤(2)所述一段浸出液进行净化除杂,得到第二铜粉、净化渣和净化液;(5)所述净化液与磷源和/或铁源,可选的氧化剂混合,反应后过滤得到沉淀母液和沉淀渣;(6)所述沉淀母液循环返回步骤(2),与所述一段浸出渣一起进行所述二段浸出,所述循环的次数在两次以上,直至步骤(5)循环所得沉淀母液中锂浓度在20g/l以上;(7)将步骤(5)所得的沉淀渣进行洗涤、陈化,过滤得到二水磷酸铁,然后经过煅烧后,得到无水磷酸铁;(8)将步骤(6)循环所得的锂浓度在20g/l以上的沉淀母液进行除杂、碳酸化反应,

制备得到碳酸锂。

6.在一些优选实施方式中,步骤(2)中,所述酸溶液中酸摩尔用量为所述电池黑粉中铁摩尔量的1.4-1.9倍。

7.在一些优选实施方式中,所述酸溶液中酸选自硫酸和/或盐酸。

8.在一些优选实施方式中,步骤(2)中,所述一段浸出和二段浸出的条件各自独立地满足:温度为20-40℃,液固质量比为3-5:1;和/或,浸出时间为1-3h。

9.在一些优选实施方式中,步骤(3)中,所述制备负极石墨粉的过程包括:将步骤(2)所述二段浸出渣通过硫酸熟化焙烧和酸浸,制备负极石墨粉前驱体。本发明的优选方案能够获得各金属杂质均小于0.1wt%的负极石墨粉前驱体。

10.更优选地,步骤(3)中,所述酸浸的条件包括:液固质量比为5-15:1,控制反应ph值小于0.5,浸出温度为50-100℃,浸出时间为6-8h。

11.在一些优选实施方式中,步骤(5)中,所述反应的过程包括:调节fe/p摩尔比为1:1-1.05,加入以fe摩尔量计的理论氧化用量的1-2倍的氧化剂,并加入ph调节剂,控制ph在1.6-2.0,控制反应的时间为1-3h。

12.更优选地,所述反应在水浴、搅拌下进行,水浴温度为40-70℃,优选搅拌转速为150-250rpm。

13.更优选地,氧化剂缓慢加入,进一步优选加入速度为0.5-2ml/min。

14.在一些优选实施方式中,步骤(6)中,所述循环的次数为2-4次。

15.在一些优选实施方式中,步骤(5)循环所得沉淀母液中锂浓度为20-30g/l。

16.在一些优选实施方式中,步骤(7)中,所述洗涤的过程包括:在液固质量比为20-30:1条件下,使用ph值为0.5-5的洗涤水逆流洗涤若干次。

17.在一些优选实施方式中,所述陈化的过程包括:在磷酸浓度为10-35g/l的溶液中进行陈化,液固比为3-10ml/g,陈化温度为70-90℃,陈化时间为3-10h。

18.在一些优选实施方式中,步骤(4)中,还包括:在所述净化除杂得到的净化液中,补加磷源、铁源、锂源中的至少一种来调节fe:p:li摩尔比为1:1:1-1.5,调节ph在5-8,并通过水热合成法直接制备磷酸亚铁锂。

19.本发明通过上述技术方案,尤其是步骤(1)先对原料进行分选预处理,分选预处理能够促进铜铝等杂质与黑粉的分离,再配合步骤(2)两段逆流浸出工艺对电池黑粉进行浸出,并将沉淀母液循环用于二段浸出的步骤(6)以得到锂浓度在20g/l以上的富锂沉淀母液,有效降低杂质浸出率,获得较高的金属回收率,且耗能低、经济性好,能够回收电池级磷酸铁、电池级碳酸锂、高值铜粉及合格负极材料前驱体等高值产品。其中,经过分选预处理和两段逆流浸出,有利于显著提高fe、p、li浸出率(在一些具体实施方式中fe、p、li回收率相比于传统直接一段酸浸出的工艺均增加了2-5个百分点),所得二段浸出液经过净化除杂后的净化液中杂质含量低,从而利于后续电池级产品的制备,所制备的电池级磷酸铁具有具有更好的电化学性能;沉淀母液的循环浸出提高锂浓度至适宜范围,能够提高锂的沉淀率,提高直收率,而且避免使用传统热蒸发的方式,能耗降低约50%,节省了因蒸发所带来的额外生产成本。

20.由于高浸出率和低能耗,本发明的方法能够有效处理锂含量小于2.3wt%的原料。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

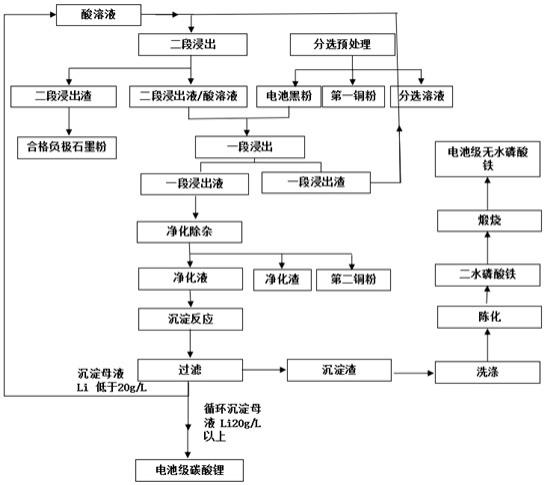

22.图1是本发明方法的一种具体实施方式的工艺流程图。

具体实施方式

23.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

24.本发明提供了一种废旧磷酸铁锂电池全组分回收方法,包括以下步骤:(1)将全电池料原料进行分选预处理,得到电池黑粉、第一铜粉和分选溶液;(2)将电池黑粉与二段浸出液混合进行一段浸出,过滤得到一段浸出液与一段浸出渣,将一段浸出渣与酸溶液混合进行二段浸出,过滤得到二段浸出液与二段浸出渣;其中所述二段浸出液在首批提取工艺时用酸溶液代替;(3)将步骤(2)所述二段浸出渣用于制备负极石墨粉;(4)将步骤(2)所述一段浸出液进行净化除杂,得到第二铜粉、净化渣和净化液;(5)所述净化液与磷源和/或铁源,可选的氧化剂混合,反应后过滤得到沉淀母液和沉淀渣;(6)所述沉淀母液循环返回步骤(2),与所述一段浸出渣一起进行所述二段浸出,所述循环的次数在两次以上,直至步骤(5)循环所得沉淀母液中锂浓度在20g/l以上;(7)将步骤(5)所得的沉淀渣进行洗涤、陈化,过滤得到二水磷酸铁,然后经过煅烧后,得到无水磷酸铁;(8)将步骤(6)循环所得的锂浓度在20g/l以上的沉淀母液进行除杂、碳酸化反应,制备得到碳酸锂。

25.步骤(1)中,本领域技术人员可以根据需求选择所述分选预处理的现有的方式。本发明所述分选和预处理的方式可以采用任何现有的分选方式之一,例如风选等;所述预处理的方法为过摇床、重选等方法之一,在此不再赘述。

26.在一种具体实施方式中,所述分选预处理的过程包括:根据原料al含量的不同,将原料划分为低铝物料和高铝物料;然后将低铝物料只需进行简单的筛分除掉部分塑料即可;将高铝物料经过摇床、重选等方法之一进行预处理,将大部分铜铝分离出来。

27.在一种更优选的实施方式中,所述分选预处理使得:使原料中铝降低到1wt%以下,同时控制锂损失率小于1.5%。

28.在另一种更优选的实施方式中,所述分选预处理使得:原料中铝、铜去除率分别为75wt%以上和85wt%以上,并控制锂、铁、磷的损失率分别在0.5-1wt%、1-2wt%、1-2wt%。

29.本发明所述第一铜粉为高值铜粉,优选其含铜70-80wt%、含铝15-20wt%。

30.本发明所述全电池料是指废旧磷酸铁锂电池正极料、负极料与电解液的混合料。

在一些实施方式中,可以将废旧磷酸铁锂电池整体电芯进行破碎,再经风选,得到原料。

31.在一种具体实施方式中,所述原料含锂2-3wt%、含铝0-2wt%,含铜4-15wt%,其中含铝0-1wt%的电池黑粉作为低铝物料处理,含铝1-2wt%的电池黑粉则作为高铝物料处理。

32.本发明的步骤(2)采取两段浸出的逆流全浸方式,能够获得更高的fe、p、li浸出率与更低的杂质浸出率,以及更高的酸利用率,可以降低后续除杂化学品消耗量和能耗。与现有的仅直接酸浸出黑粉的工艺相比,本发明采用低酸浸出高含量组分的电池黑粉,并采用酸浸出低含量组分的一段浸出渣,这种两段逆流浸出方式,会提高fe、p、li浸出率,降低杂质浸出率,流程上优化,并且减少后续的碱添加量。

33.本发明的步骤(2)采用两段逆流浸出,其中,所述逆流是指将所得的二段浸出液与作为步骤(2)原料的电池黑粉进行一段浸出;相比于相同条件下的一段浸出,能够显著提高有价元素的浸出率。示例性的,在一些具体实施方式中,相同酸用量、20℃条件下,以质量计,两段逆流浸出方案中,fe、p、li浸出率分别为98.8%、98.2%和99%;一段浸出方案中,fe、p、li浸出率分别为96.7%、96.4%和95.8%,其低于两段逆流浸出方案。

34.在一些优选实施方式中,步骤(2)中,所述酸溶液中酸摩尔用量为所述电池黑粉中铁摩尔量的1.4-1.9倍,例如可以为1.4、1.5、1.6、1.7、1.8、1.9倍等,更优选为1.5-1.7倍。

35.在一些优选实施方式中,所述酸溶液中酸选自硫酸和/或盐酸。

36.在一些优选实施方式中,步骤(2)中,所述一段浸出和二段浸出的条件各自独立地满足:温度为20-40℃、例如可以为20、25、30、35、40℃等,液固质量比为3-5:1;和/或,浸出时间为1-3h。该优选方案下,本发明特别利用低温二段浸出,能够进一步降低铝等杂质的浸出率,同时进一步提高fe、p、li浸出率,以及促进更高的酸利用率,并能够进一步降低后续除杂化学品消耗量和能耗。

37.本发明的上述低温两段浸出方案,相比于高温(高于40℃)浸出的方案,fe、p、li浸出率更高,杂质浸出率更低;这是由于低温两段浸出可减缓二价铁离子的氧化沉淀,因此可提高fe、p的浸出率,既可以降低能源消耗也可以显著抑制杂质的浸出。在一种具体实施方式中,相同条件下,低温(20℃)两段浸出方案中,以质量计,fe、p、li浸出率分别为98.8%、98.2%和99%,杂质al的浸出率为36.2%;高温(60℃)两段浸出方案中,以质量计,fe、p、li浸出率分别为97.3%、96.4%和99%,杂质al的浸出率为75.3%。

38.在一些优选实施方式中,步骤(3)中,所述制备负极石墨粉的过程包括:将步骤(2)所述二段浸出渣通过硫酸熟化焙烧和酸浸。本发明的优选方案能够制备各金属杂质均小于0.1wt%的电池负极材料前驱体。本领域技术人员可以根据现有的方法将该前驱体制备得到电池负极,然后烘干包装。

39.可以理解的是,所述硫酸熟化焙烧的过程包括:加入浓硫酸,进行熟化焙烧,以及任选的冷却。其各阶段可以采用现有的方法进行,在此不再赘述。

40.更优选地,步骤(3)中,所述酸浸的条件包括:液固质量比为5-15:1,控制反应ph值小于0.5,浸出温度为50-100℃,浸出时间为6-8h。

41.本领域技术人员可以根据需求选择酸浸中酸的种类,例如本发明所述酸浸中采用的酸可以为硫酸、盐酸、硝酸等中的至少一种。酸的浓度和用量满足上述液固质量比和ph值即可。

42.优选地,所得电池负极材料前驱体的质量参数满足:以质量百分比计,fe《0.1%,al

《0.05%,cu《0.05%,li《0.01%,p《0.1%,si《0.1%,s《0.2%。

43.本领域技术人员可以采用本领域任何现有的净化除杂方式用于本发明,只要能得到前述第二铜粉、净化渣和净化液即可。本发明所述净化除杂可以采用本领域现有的方法,在此不再赘述。

44.本发明优选地,步骤(4)中,还包括:在所述净化除杂得到的净化液中,补加磷源、铁源、锂源中的至少一种来调节fe:p:li摩尔比为1:1:1-1.5,并调节ph在5-8,并通过水热合成法直接制备磷酸亚铁锂。

45.所述水热合成法可以参考现有的方法进行,在此不再赘述。

46.在一些优选实施方式中,步骤(5)中,所述反应的过程包括:调节fe/p摩尔比为1:1-1.05,可选的缓慢加入以fe摩尔量计的理论氧化用量的1-2倍的氧化剂,并加入ph调节剂,控制ph在1.6-2.0,控制反应的时间为1-3h。可以理解的是,此处氧化剂用于浸出净化液中的二价铁,因此以铁离子的摩尔量计算所需氧化剂的理论摩尔用量,实际中氧化剂一般过量于该理论摩尔用量,本发明氧化剂用量设置为理论摩尔用量的1-2倍。

47.所述氧化剂和ph调节剂可以同时加入,也可以分开分别加入。

48.更优选地,所述反应的过程包括:调节fe/p摩尔比为1:1-1.02,缓慢加入以fe摩尔量计的理论氧化用量的1-2倍的氧化剂,然后加入ph调节剂,控制ph在1.8-2.0,控制反应的时间为1-2h。更优选地,所述反应的温度为70-90℃。

49.所述调节fe/p摩尔比可以通过加入铁源和/或磷源的方式。

50.更优选地,所述反应在水浴、搅拌下进行,水浴温度为40-70℃。优选搅拌转速为150-250rpm。

51.优选地,本发明所述氧化剂可以为过氧化氢、so

2-o2混合气或者so

2-空气混合气中的任一种。

52.优选地,本发明所述ph调节剂可以为氨水、氢氧化钠、氢氧化钾等中的至少一种。更优选地,ph调节剂以碱性溶液的形式引入,溶液的浓度为2-5mol/l。

53.步骤(6)中,应当理解的是,在沉淀母液循环用于浸出一段浸出渣时,所述沉淀母液与酸一起作为浸出液,进行所述二段浸出,那么,计量时沉淀母液与酸作为整体浸出液进行计量。

54.在一些实施方式中,步骤(6)中,所述循环的次数为2-5次,例如可以为2,3,4,5次,最优选为3次。该优选方案下,既保证了较高的金属浸出率,又能避免杂质累积而影响产品纯度和回收率。

55.本发明的发明人研究发现,步骤(5)循环所得沉淀母液中锂浓度在20g/l以上,能够提高锂的沉淀效率,提高收率,降低回收成本。进而,采用本发明步骤(6)的沉淀母液循环浸出方式,来提高锂浓度在上述高范围,耗能低,经济性强,能够在适宜的循环次数下得到浓度满足要求的富锂液。而在富锂液(也即沉淀母液)中li浓度小于20g/l,会导致锂的沉淀效率低,收率低,回收成本增加。且现有技术中一般采用黑粉浸出液直接蒸发浓缩的方法提高锂浓度,但该法需要消耗大量热能,对于含氟的废旧电池原料,溶液中氟的存在还使得蒸发过程设备腐蚀严重。

56.在一些优选实施方式中,步骤(5)循环所得沉淀母液中锂浓度为20-30g/l。在另外一些优选实施方式中,步骤(5)循环所得沉淀母液中锂浓度为20-25g/l。

57.步骤(5)所得的沉淀渣为粗磷铁渣,其经过若干次洗涤,去除部分杂质;洗涤后陈化一段时间,得到白色二水磷酸铁,经过煅烧获得电池级无水磷酸铁。在所述陈化之后,还可以进行任选的洗涤;在所述煅烧之前,还可以进行任选的干燥。本发明步骤(7)中,所述煅烧的条件可以按照本领域现有的条件进行。

58.本发明步骤(7)中,所述洗涤可以包括酸洗和任选的水洗。

59.在一些优选实施方式中,步骤(7)中,所述洗涤的过程包括:在液固质量比为20-30:1条件下,使用ph值为0.5-5的洗涤水逆流洗涤若干次。本领域技术人员可以根据需要选择所述逆流洗涤的次数,优选为3-5次。

60.所述洗涤水可以为新鲜酸液,也可以为所述陈化后过滤得到的陈化液;优选为后者,所述陈化液经酸洗结束后的过滤液主要含锂、磷、铁,可以加碱后制备磷酸锂和磷酸铁,可以用作其他步骤的ph调节剂。

61.所述洗涤后得到的洗涤渣经过陈化完成化学组成与晶型的转变。在一些优选实施方式中,步骤(7)中,所述陈化的过程包括:在磷酸浓度为10-35g/l的溶液中进行陈化,液固比为3-10ml/g,陈化温度为70-90℃,陈化时间为3-10h。所述陈化的过程还包括过滤,得到陈化液和二水磷酸铁。

62.本领域技术人员可以按照现有的方法对本发明步骤(8)中所述沉淀母液进行除杂、碳酸化反应,只要能够得到电池级碳酸锂即可,在此不再赘述。

63.本发明的方法能够有效处理锂含量小于2.3wt%的原料中的锂。

64.本发明中,所述无水电池级磷酸铁、电池级碳酸锂的质量参数标准如下表1和表2所示;其可以直接用于电池制备。

65.表1 无水电池级磷酸铁产品质量参数项目单位标准fewt%36.0-36.6pwt%20.5-21.1fe/p/0.96-0.98cawt%≤0.005mgwt%≤0.005nawt%≤0.01niwt%≤0.005znwt%≤0.005cuwt%≤0.002mnwt%≤0.0090pbwt%≤0.009crwt%≤0.009cowt%≤0.005kwt%≤0.005alwt%≤0.0060tiwt%≤0.002mowt%≤0.0020

cdwt%≤0.0030磁性异物ppm≤1000swt%≤0.0400振实密度g/cm3≥0.60比表面积m2/g8-20表2 电池级碳酸锂产品质量参数下面结合具体实施例对本发明进行详细阐述。其中,原料为废旧磷酸铁锂电池的正极料、负极料与电解液的混合料,也即lfp黑粉,其主要化学成分为:以质量百分比计,fe 19.69%,li 2.28%,cu 5.86%,al 1.62%,p 11.89%。下述实例中的物料除另有说明外,均以质量计。

66.实施例1一种废旧磷酸铁锂电池全组分回收方法,如图1所示,具体如下:(1)原料经过分选预处理,得到组分1、组分2和分选溶液,组分2为含铜72.3%,含铝18.6%的高值铜粉,组分1进入后续的浸出回收步骤,预处理过程中铝、铜去除率为73.26%和84.33%,锂、铁、磷的损失率仅为0.62%、1.25%、1.07%。

67.(2)组分1在液固质量比3:1,酸溶液中硫酸摩尔用量为组分1中铁摩尔量的1.6倍,20℃条件下,经过低温两段浸出,过滤,得到浸出液和浸出渣(即下述一段浸出液和二段浸出渣),fe、p、li渣计浸出率分别为98.73%、98.17%和98.76%,杂质al的浸出率为26.67%。

68.其中,低温两段浸出的过程为:将电池黑粉与二段浸出液混合进行一段浸出,过滤得到一段浸出液与一段浸出渣,将一段浸出渣与酸溶液混合进行二段浸出,过滤得到二段浸出液与二段浸出渣;其中所述二段浸出液在首批提取工艺时用酸溶液代替;一段浸出时间为1h,二段浸出的时间为1h。

69.(3)一段浸出液经过还原净化和水解净化,得到高值铜粉(cu 81.34%)、渣和合格净化液。

70.(4)净化液进行沉淀,条件为:调节溶液中fe/p摩尔比为1:1,水浴温度70℃,搅拌转速200rpm,同时加入30%h2o2和ph调节剂(具体为3mol/l氢氧化钠溶液),保持ph值为2.0,h2o2加入速度为1ml/min,控制反应的时间1h,h2o2的摩尔用量为溶液中以fe摩尔量计的理论氧化用量的1.3倍。过滤,得到沉淀母液1和沉淀渣1。

71.(5)沉淀渣1经过洗涤,其中包括酸洗和水洗;具体的,在总液固质量比为25:1条件下,使用ph值为1.5的酸洗洗液逆流洗涤3次,再用水洗洗液逆流洗涤2次。所述酸洗洗液来源为陈化液(即步骤(6)中的陈化液),所述水洗洗液为纯水。陈化液酸洗结束后主要含锂、磷、铁,可加碱制备磷酸锂和磷酸铁,返回步骤(3)净化中调节ph值。

72.(6)其中洗涤后过滤所得的洗涤渣1进行陈化,条件为:在磷酸浓度为30 g/l的溶液中进行陈化,液固比5ml/g,陈化温度85℃,陈化时间8h。过滤,得到陈化液和二水磷酸铁。

73.(7)二水磷酸铁煅烧后得到电池级磷酸铁(其产品部分组成如下表3所示)。

74.表3 电池级磷酸铁产品分析结果

元素fepzncupbalcrtis磷酸铁产品/wt%36.2120.750.0016《0.0010.0040.0020.0040.0010.0048

(8)步骤(4)所得的沉淀母液1返回步骤(2),用于浸出一段浸出渣,重复上述浸出、以及步骤(3)-步骤(4),过滤,得到沉淀母液2和沉淀渣2,下表4为循环三次后沉淀母液中li的分析结果。

75.表4 循环浸出后锂浓度的试验分析结果类型li/g/l沉淀母液17.54沉淀母液215.24沉淀母液321.69(9)沉淀母液3调节ph值至6.0经过除杂后与合格的饱和碳酸钠溶液反应制备电池级碳酸锂,其部分组成如下表5所示。

76.(10)步骤(2)所得的二段浸出渣经过硫酸熟化焙烧和酸浸得到各金属杂质均小于0.1wt%的合格负极粉,其部分组成如下表6所示。其中,酸浸的条件包括:液固质量比为10:1,控制反应ph值为0,浸出温度为80℃,浸出时间为8h。

77.表5 电池级碳酸锂产品杂质含量分析表6 制备负极粉成分分析杂质fealculipsis负极渣/wt%0.0940.0370.0010.0010.0790.070.16由上分析结果,可知,制备得到的磷酸铁和碳酸锂均符合电池级的要求,负极粉也满足杂质要求。本实施例的铁、磷、锂、碳全流程回收率分别为93.82%、92.96%、92.41%、91.86%。

78.实施例2按照实施例1的方法进行,不同的是,两段浸出硫酸用量和温度不同,具体的,在步骤(2)浸出过程中,硫酸摩尔用量为组分1中铁摩尔量的1.7倍,40℃条件下,fe、p、li渣计浸出率分别为98.89%、98.27%和99.13%,杂质al的浸出率为43.75%;并按照实施例1的方法继续后续步骤。其中,相应的,步骤(3)中,高值铜粉中cu 83.59%;步骤(7)所得电池级磷酸铁的部分组成如下表7所示;步骤(8)循环三次后沉淀母液中li的分析结果如下表8所示;步骤(9)所得电池级碳酸锂,其部分组成如下表9所示;步骤(10)所得负极粉部分组成如下表10所示。

79.表7 电池级磷酸铁产品分析结果

元素fepzncupbalcrtis磷酸铁产品/wt%36.4620.870.0033《0.0010.0050.0050.0050.0010.0045

表8 循环浸出后锂浓度的试验分析结果类型li/g/l沉淀母液17.67沉淀母液216.88沉淀母液323.54表9 电池级碳酸锂产品杂质含量分析表10 制备负极粉成分分析杂质fealculipsis负极渣/%0.0860.0320.001《0.0010.0870.0540.15由上述分析结果可知,所得磷酸铁和碳酸锂均符合电池级的要求,负极粉也满足杂质要求。本实施例的铁、磷、锂、碳全流程回收率分别为94.23%、93.67%、93.64%、89.44%。

80.实施例3按照实施例1的方法进行,不同的是,步骤(2)中硫酸用量不同,具体的,在步骤(2)浸出过程中,硫酸摩尔用量为组分1中铁摩尔量的1.4倍条件下,fe、p、li渣计浸出率分别为97.16%、97.01%和97.05%,杂质al的浸出率为21.33%;并按照实施例1的方法继续后续步骤。其中,相应的,步骤(3)中,高值铜粉中cu 82.61%;步骤(7)所得电池级磷酸铁的部分组成如下表11所示;步骤(8)循环三次后沉淀母液中li的分析结果如下表12所示;步骤(9)所得电池级碳酸锂,其部分组成如下表13所示;步骤(10)所得负极粉部分组成如下表14所示。

81.表11 电池级磷酸铁产品分析结果

元素fepzncupbalcrtis磷酸铁产品/wt%36.3520.920.003《0.0010.0040.0020.0060.0010.006

表12 循环浸出后锂浓度的试验分析结果类型li/g/l沉淀母液17.30沉淀母液216.08沉淀母液322.42表13 电池级碳酸锂产品杂质含量分析表14 制备负极粉成分分析杂质fealculipsis负极渣/%0.0890.040.001《0.0010.0910.0580.12

由上述分析结果可知,所得磷酸铁和碳酸锂均符合电池级的要求,负极粉也满足杂质要求。本实施例的铁、磷、锂、碳全流程回收率分别为92.11%、92.85%、91.59%、89.51%。

82.实施例4按照实施例1的方法进行,不同的是,步骤(8)中沉淀母液的循环次数不同,具体的,步骤(8)循环次数为四次,并按照实施例1的方法继续后续步骤,循环四次后沉淀母液中li的分析结果如下表15所示。步骤(7)所得电池级磷酸铁的部分组成如下表16所示;步骤(9)所得电池级碳酸锂,其部分组成如下表17所示;步骤(10)所得负极粉,其部分组成如下表18所示。

83.表15 循环浸出后锂浓度的试验分析结果类型li/g/l沉淀母液17.54沉淀母液215.24沉淀母液321.69沉淀母液428.35表16 电池级磷酸铁产品分析结果

元素fepzncupbalcrtis磷酸铁产品/wt%36.5420.850.0050.0010.0080.0050.0090.0020.012

表17 电池级碳酸锂产品杂质含量分析表18 制备负极粉成分分析杂质fealculipsis负极渣/%0.0930.050.003《0.0010.0980.080.29由上述分析结果可知,循环次数增多,虽然会提高沉淀母液中锂的浓度,但是其他杂质元素会富集引起量相对增多。本实施例所得磷酸铁和碳酸锂均符合电池级的要求,负极粉也满足杂质要求。本实施例的铁、磷、锂、碳全流程回收率分别为90.21%、90.68%、90.52%、88.67%。

84.对比例1按照实施例1的方法进行,不同的是,不采用分选预处理,而是原料直接进入后续的浸出回收步骤。其中,步骤(2)中,fe、p、li渣计浸出率分别为97.52%、97.89%和98.58%,杂质al的浸出率为35.41%;步骤(3)中,高值铜粉中cu 83.56%;步骤(7)所得电池级磷酸铁的部分组成如下表1-1所示;步骤(8)循环三次后沉淀母液中li的分析结果如下表1-2所示;步骤(9)所得电池级碳酸锂,其部分组成如下表1-3所示;步骤(10)所得负极粉部分组成如下表1-4所示。

85.表1-1 磷酸铁产品分析结果

元素fepzncupbalcrtis磷酸铁产品/wt%36.1620.790.01《0.0010.0090.0230.0050.0010.007

表1-2 循环浸出后锂浓度的试验分析结果类型li/g/l沉淀母液16.22沉淀母液213.56沉淀母液318.33表1-3 碳酸锂产品杂质含量分析表1-4 制备负极粉成分分析杂质fealculipsis负极渣/%0.120.180.002《0.0010.090.060.15上述结果表明,所得磷酸铁和碳酸锂中某些杂质不符合电池级的要求,负极粉也难以满足杂质要求。铁、磷、锂、碳全流程回收率分别为86.24%、83.61%、84.71%、93.95%。这是由于除杂过程各元素共水解沉淀和夹带损失大。

86.对比例2按照实施例1的方法进行,不同的是,步骤(2)采用一段浸出工艺,浸出工艺条件(液固比、温度)同实施例1,具体的,步骤(2)浸出过程为:组分1在与实施例1相同的浸出条件下,经过低温一段浸出,浸出时间为2h,过滤,得到浸出液和浸出渣,fe、p、li渣计浸出率分别为96.23%、95.17%和95.75%,杂质al的浸出率为25.26%;并按照实施例1的方法继续后续步骤。其中,相应的,步骤(3)中,高值铜粉中cu 80.05%;步骤(7)所得电池级磷酸铁的部分组成如下表1-5所示;步骤(8)循环三次后沉淀母液中li的分析结果如下表1-6所示;步骤(9)所得电池级碳酸锂,其部分组成如下表1-7所示;步骤(10)所得负极粉部分组成如下表1-8所示。

87.表1-5 电池级磷酸铁产品分析结果

元素fepzncupbalcrtis磷酸铁产品/wt%36.2620.870.002《0.0010.0050.0020.0040.0010.005

表1-6 循环浸出后锂浓度的试验分析结果类型li/g/l沉淀母液17.06沉淀母液214.52沉淀母液320.63表1-7 电池级碳酸锂产品杂质含量分析

表1-8 制备负极粉成分分析杂质fealculipsis负极渣/wt%0.0850.030.0010.0010.0810.050.5上述结果表明,所得磷酸铁和碳酸锂中某些杂质基本符合电池级的要求,负极粉满足杂质要求,但是各元素回收率较低,铁、磷、锂、碳全流程回收率分别为88.02%、87.67%、87.88%、90.85%。

88.对比例3按照实施例1的方法进行,不同的是,不进行步骤(8),也即不循环沉淀母液,沉淀磷酸铁后的沉淀母液1中浓度7.54g/l,然后将其进行实施例1的步骤(9)等后续步骤。其中,相应的,步骤(7)所得电池级磷酸铁的部分组成如下表1-9所示;步骤(9)所得电池级碳酸锂,其部分组成如下表1-10所示;步骤(10)所得负极粉部分组成如下表1-11所示。

89.表1-9 电池级磷酸铁产品分析结果

元素fepzncupbalcrtis磷酸铁产品/wt%36.3720.660.0014《0.0010.0040.0010.0030.0010.005

表1-10 电池级碳酸锂产品杂质含量分析表1-11 制备负极粉成分分析杂质fealculipsis负极渣/%0.0920.0450.001《0.0010.0750.080.16上述分析结果表明,沉淀母液不循环会导致锂的回收率大幅降低,负极粉满足杂质要求,铁、磷、锂、碳全流程回收率分别为93.46%、92.55%、81.23%、91.59%。

90.由上述实施例1-2和对比例1-3可以看出,采用本发明的方案能够获得更高的金属综合回收率,且能制备电池级的磷酸铁、碳酸锂和电池负极材料前驱体,且用酸量少,能耗低;而对比例中,不进行分选预处理,或者仅进行低温一段浸出,或者不进行循环沉淀母液的方案,均无法达到本发明的效果。

91.进一步的,通过实施例1和实施例3可以看出,硫酸用量在优选范围时,fe、li、p浸出率和回收率更高。通过实施例1和实施例4可以看出,沉淀母液循环次数在优选范围时,回收率更高。

92.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1