一种含钼废液焚烧炉用低铝莫来石浇注料及其制备方法与流程

1.本发明属于不定形耐火材料领域,具体涉及一种铝炼化厂含钼废液焚烧炉用低铝莫来石浇注料及其制备工艺。

背景技术:

2.炼化厂废碱液一般要先采用焚烧的方法,彻底氧化废碱液中的有机物,焚烧后的主要残留碱渣以熔融态进入焚烧炉的溜槽,再进入下步工序做进一步处理。在这过程中,废碱液焚烧炉是最核心的处理装置,其中焚烧炉内衬耐火材料是其能否正常运转的最重要环节。针对国内某炼化厂,其废碱液成分中区别于常规废碱液,其中除具有强碱性以外,还有较高浓度的钼含量,这将对焚烧炉内衬耐火材料带来更严苛的挑战。传统碱液焚烧炉不规则部分一般采用刚玉浇注料、莫来石刚玉浇注料、耐磨浇注料等作为内衬,可以保证焚烧炉的正常运转。但如果废液中含有较高浓度的钼成分,钼元素会在720-750℃左右与内衬材料中的氧化铝发生反应生成钼酸铝,致密度提高;随着温度的进一步升高,当温度达到850℃以上时钼酸铝又将重新分解成氧化铝和释放moo3蒸气,致密度下降,使耐火砖内部结构出现由于膨胀挤压而导致的内部疏松情况,导致焚烧炉内衬损毁,不能正常运转。而上述刚玉浇注料、莫来石刚玉浇注料、耐磨浇注料传统内衬材料都不能满足使用要求。

技术实现要素:

3.发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种低铝莫来石浇注料,既能够抵抗碱液侵蚀,又能阻止钼元素造成的损毁,保证含钼废液焚烧炉的正常运转,以解决内衬耐火材料膨胀爆裂的问题。

4.为了实现上述目的,本发明采取的技术方案如下:

5.一种含钼废液焚烧炉用低铝莫来石浇注料,包括如下按质量百分比计的组分:

6.5-3mm莫来卡特11~25%,

7.3-1mm莫来卡特10~20%,

8.<1mm莫来卡特5~15%,

9.致密低铝莫来石6~18%,

10.叶腊石3~8%,

11.煤系高岭土5~10%,

12.多晶硅废料6~15%,

13.蓝晶石5~12%,

14.α-氧化铝微粉3~9%,

15.含锆硅灰4~8%,

16.润滑剂1~5%

17.金属硅粉1~5%;

18.以上组分之和为100%,另外加以上组分重量总和百分比的:

19.结合剂5~10%,

20.促硬剂0.5-4%,

21.分散剂0.3-0.5%,

22.水2~6%。

23.优选地,所述的含钼废液焚烧炉用低铝莫来石浇注料包括如下按质量百分比计的组分:

24.5-3mm莫来卡特18%,

25.3-1mm莫来卡特15%,

26.<1mm莫来卡特10%,

27.致密低铝莫来石10%,

28.叶腊石5%,

29.煤系高岭土8%,

30.多晶硅废料9%,

31.蓝晶石8%,

32.α-氧化铝微粉5%,

33.含锆硅灰6%,

34.润滑剂3%

35.金属硅粉3%;

36.以上组分之和为100%,另外加以上组分重量总和百分比的:

37.结合剂8%,

38.促硬剂3%,

39.分散剂0.4%,

40.水5%。

41.具体地,所述的莫来卡特sio2含量≥52%,仅含莫来石物相和玻璃相两种物相,且莫来石物相含量≥50%。

42.莫来卡特是优质的硅酸铝质耐火材料,其结构特点是由莫来石针状结晶和硅酸盐玻璃相组成,无游离的结晶石英存在,所以热膨胀系数小且均匀,抗热震性很好,具有硬度大、玻璃相黏度高、耐磨性好等特点。它是一种可以工业废弃物粉煤灰等合成的材料,变废为宝,减少环境污染,同时可以降低生产成本。由于莫来卡特主要物相为莫来石相和玻璃相(作为活性硅源之一),不含刚玉相,将其作为主要原料(骨料+细粉),符合对目标产品低铝莫来石的要求。同时其中的富含的玻璃相,主要成分是sio2,sio2在高温下会与含钼废碱液中的碱金属氧化物反应生成高黏度的液相,形成一层釉化状保护层,覆盖在耐火砖表面堵塞气孔,以阻止碱金属熔融物和钼离子的渗透和侵蚀,起到耐碱侵蚀和抗钼的作用,有效解决内衬耐火材料膨胀爆裂的问题。普通莫来石原料中通常氧化铝含量较高,存在刚玉游离相,很容易与钼离子发生化学反应导致爆裂,这也是本发明专利为何不选用普通莫来石、刚玉等原料的原因。

43.具体地,所述的致密低铝莫来石粒径为3-1mm,al2o3含量≥43%,莫来石物相含量≥60%。

44.具体地,所述的叶腊石粒径<1mm;所述的蓝晶石粒径为70目以上;所述的α-氧化

铝微粉粒径为1000目以上;所述的多晶硅废料为多晶硅进行切削加工时产生的废料,粒径<1mm。

45.多晶硅废料为光伏产业中对多晶硅进行切削加工时产生的废料,多晶硅是单质硅的一种形态。一方面,引入多晶硅废料,在高温下可以阻止碱金属离子与莫来石反应形成霞石和阻止钼离子与氧化率反应生成钼酸铝而发生膨胀,而产生得膨胀能将玻璃相挤到气孔中,玻璃相能够缓冲材料的膨胀,避免碱裂出现,增强制品耐碱性,同时堵塞气孔,阻碍碱性离子和钼离子进一步渗入砖体内部,增强抗碱性和浸透作用。第三方面,也是起到硅源的作用。

46.具体地,所述的煤系高岭土粒径为100目以上,sio2含量≥45%,al2o3含量≥35%,na2o含量≤0.04%。

47.煤系高岭土属于黏土的一种,但相比其他高岭土,质地更硬,经高温煅烧,可转化为低铝莫来石和非晶sio2。本发明将其引入有三面方面的目的:一是在整个配料过程中起增加黏度的作用,提高施工性能;二是在配料基质中将其引入,有利于促进烧结,提高本发明产品的机制结合强度和致密度,降低显气孔率;三是利用其高温下反应生产物提高抗碱和钼离子的侵蚀问题。

48.具体地,所述的含锆硅灰为脱硅锆在冶炼过程中,产生的二氧化硅气体经过集尘器收集得到的无定形、粉末状的二氧化硅sio2,粒径为100目以上,灰白色,比表面积在15~27m2/g。

49.含锆硅灰系脱硅锆在冶炼过程中,产生的二氧化硅气体经过集尘器冷却收集得到的无定形、粉末状的二氧化硅sio2,粒径为水泥平均粒径的几百分之一,一方面发挥其在常规浇注料中的作用,另一方面利用其中含有锆成分,提高基质的耐化学侵蚀性能。除此之外,还有硅源的作用。

50.具体地,所述的金属硅粉粒径为100目以上,硅含量≥98.5%。

51.具体地,所述的润滑剂为滑石粉或者石墨,优选滑石粉;所述的结合剂为硅溶胶;所述的促硬剂为mgo细粉;所述的分散剂为cmc。

52.润滑剂为滑石,一方面这种两种材料在配料中起到物理润滑的作用,有利于颗粒料和粉料之间的相对位移,提高配料的均匀性;另一方面还可以起到增强基质,提高耐碱性能的作用,引入滑石细分,高温下在基质中吸收残留的氧化铝和氧化硅,形成堇青石和尖晶石类物质,有效提高耐碱性和结合强度。

53.本发明中结合剂硅溶胶,一方面起到浇注料的结合剂作用,另一方面也是考虑结合集中不引入铝含量,最大限度形成基质中铝基本形成莫来石,硅过量的体系,是硅源的一种。

54.本发明中促凝剂选用氧化镁细粉,氧化镁在浇注料中水花作用生产氢氧化镁,将h+离子从硅羟基上夺走,促使硅溶胶颗粒表面通过硅氧烷基(-siosi-)结合,提高硅溶胶胶凝速率。除此之外,氧化镁细粉除了促进硅溶胶硬化以外,还可以可以在基质中生成尖晶石类物质,提高耐碱性和结合强度。

55.进一步地,本发明还提供上述含钼废液焚烧炉用低铝莫来石浇注料的制备方法,包括如下步骤:

56.(1)多晶硅废料处理:将收集来的多晶硅废料进行分拣、水洗、烘干、破碎<1mm;

57.(2)将润滑剂、促硬剂和分散剂加入水中搅拌均匀;

58.(3)将多晶硅废料以及其他配料放入搅拌机,先加入硅溶胶搅拌1-2分钟;

59.(4)将步骤(2)配置的溶液在搅拌成均匀悬浮液的状态下导入搅拌机中,继续搅拌3-5分钟;

60.(5)浇注成型,即得。

61.有益效果:

62.(1)本发明莫来石浇注料氧化铝含量较低,莫来石含量高,几乎不含刚玉相,主晶相除了莫来石相就是玻璃相,具有耐碱性强、抗热震性很好、硬度大、显气孔率低、结合强度高、尤其抵抗钼元素侵蚀的性能好等特点,可以完全满足含钼废液焚烧炉的正常运转,不会发生爆裂情况。

63.(2)本发明莫来石浇注料引入莫来卡特作为主材料,利用其铝含量低,且只含莫来石相和玻璃相的物相、不含刚玉相的特征,可以总体上避免本发明产品与钼元素发生反应,同时利用莫来石的耐化学侵蚀强的特点,同时解决耐碱和抵抗钼元素侵蚀的问题.

64.(3)本发明莫来石浇注料充分利用多晶硅废料,变废为宝,还可以提高产品性能,一举两得,为多晶硅废料的回收利用开辟一条新途径。

具体实施方式

65.根据下述实施例,可以更好地理解本发明。

66.实施例1

67.该实施例配方组成如下:

68.5-3mm莫来卡特18%,

69.3-1mm莫来卡特15%,

70.<1mm莫来卡特10%,

71.致密低铝莫来石10%,

72.叶腊石5%,

73.煤系高岭土8%,

74.多晶硅废料9%,

75.蓝晶石8%,

76.α-氧化铝微粉5%,

77.含锆硅灰6%,

78.润滑剂3%

79.金属硅粉3%;

80.以上组分之和为100%,另外加以上组分重量总和百分比的:

81.结合剂8%,

82.促硬剂3%,

83.分散剂0.4%,

84.水5%。

85.制备工艺步骤为:

86.(1)多晶硅废料处理:将收集来的多晶硅废料进行分拣、水洗、烘干、破碎<1mm;

87.(2)将润滑剂、促硬剂和分散剂加入水中搅拌均匀;

88.(3)将多晶硅废料以及其他配料放入搅拌机,先加入硅溶胶搅拌1-2分钟;

89.(4)将步骤(2)配置的溶液在搅拌成均匀悬浮液的状态下导入搅拌机中,继续搅拌3-5分钟;

90.(5)浇注成型,即得。

91.实施例2

92.该实施例配方组成如下:

93.5-3mm莫来卡特11%,

94.3-1mm莫来卡特18%,

95.<1mm莫来卡特15%,

96.致密低铝莫来石6%,

97.叶腊石8%,

98.煤系高岭土7%,

99.多晶硅废料6%,

100.蓝晶石10%,

101.α-氧化铝微粉9%,

102.含锆硅灰4%,

103.润滑剂5%

104.金属硅粉1%;

105.以上组分之和为100%,另外加以上组分重量总和百分比的:

106.结合剂5%,

107.促硬剂1%,

108.分散剂0.3%,

109.水4%。

110.制备工艺步骤为:

111.(1)多晶硅废料处理:将收集来的多晶硅废料进行分拣、水洗、烘干、破碎<1mm;

112.(2)将润滑剂、促硬剂和分散剂加入水中搅拌均匀;

113.(3)将多晶硅废料以及其他配料放入搅拌机,先加入硅溶胶搅拌1-2分钟;

114.(4)将步骤(2)配置的溶液在搅拌成均匀悬浮液的状态下导入搅拌机中,继续搅拌3-5分钟;

115.(5)浇注成型,即得。

116.实施例3

117.该实施例配方组成如下:

118.5-3mm莫来卡特12%,

119.3-1mm莫来卡特20%,

120.<1mm莫来卡特8%,

121.致密低铝莫来石10%,

122.叶腊石4%,

123.煤系高岭土10%,

124.多晶硅废料10%,

125.蓝晶石12%,

126.α-氧化铝微粉4%,

127.含锆硅灰4%,

128.润滑剂4%

129.金属硅粉2%;

130.以上组分之和为100%,另外加以上组分重量总和百分比的:

131.结合剂10%,

132.促硬剂4%,

133.分散剂0.5%,

134.水2%。

135.制备工艺步骤为:

136.(1)多晶硅废料处理:将收集来的多晶硅废料进行分拣、水洗、烘干、破碎<1mm;

137.(2)将润滑剂、促硬剂和分散剂加入水中搅拌均匀;

138.(3)将多晶硅废料以及其他配料放入搅拌机,先加入硅溶胶搅拌1-2分钟;

139.(4)将步骤(2)配置的溶液在搅拌成均匀悬浮液的状态下导入搅拌机中,继续搅拌3-5分钟;

140.(5)浇注成型,即得。

141.实施例4

142.该实施例配方组成如下:

143.5-3mm莫来卡特24%,

144.3-1mm莫来卡特10%,

145.<1mm莫来卡特5%,

146.致密低铝莫来石16%,

147.叶腊石3%,

148.煤系高岭土5%,

149.多晶硅废料15%,

150.蓝晶石5%,

151.α-氧化铝微粉3%,

152.含锆硅灰8%,

153.润滑剂1%

154.金属硅粉5%;

155.以上组分之和为100%,另外加以上组分重量总和百分比的:

156.结合剂7%,

157.促硬剂2%,

158.分散剂0.4%,

159.水6%。

160.制备工艺步骤为:

161.(1)多晶硅废料处理:将收集来的多晶硅废料进行分拣、水洗、烘干、破碎<1mm;

162.(2)将润滑剂、促硬剂和分散剂加入水中搅拌均匀;

163.(3)将多晶硅废料以及其他配料放入搅拌机,先加入硅溶胶搅拌1-2分钟;

164.(4)将步骤(2)配置的溶液在搅拌成均匀悬浮液的状态下导入搅拌机中,继续搅拌3-5分钟;

165.(5)浇注成型,即得。

166.实施例5

167.该实施例配方组成如下:

168.5-3mm莫来卡特25%,

169.3-1mm莫来卡特11%,

170.<1mm莫来卡特9%,

171.致密低铝莫来石18%,

172.叶腊石3%,

173.煤系高岭土8%,

174.多晶硅废料6%,

175.蓝晶石8%,

176.α-氧化铝微粉3%,

177.含锆硅灰5%,

178.润滑剂2%

179.金属硅粉2%;

180.以上组分之和为100%,另外加以上组分重量总和百分比的:

181.结合剂9%,

182.促硬剂0.5%,

183.分散剂0.3%,

184.水3%。

185.制备工艺步骤为:

186.(1)多晶硅废料处理:将收集来的多晶硅废料进行分拣、水洗、烘干、破碎<1mm;

187.(2)将润滑剂、促硬剂和分散剂加入水中搅拌均匀;

188.(3)将多晶硅废料以及其他配料放入搅拌机,先加入硅溶胶搅拌1-2分钟;

189.(4)将步骤(2)配置的溶液在搅拌成均匀悬浮液的状态下导入搅拌机中,继续搅拌3-5分钟;

190.(5)浇注成型,即得。

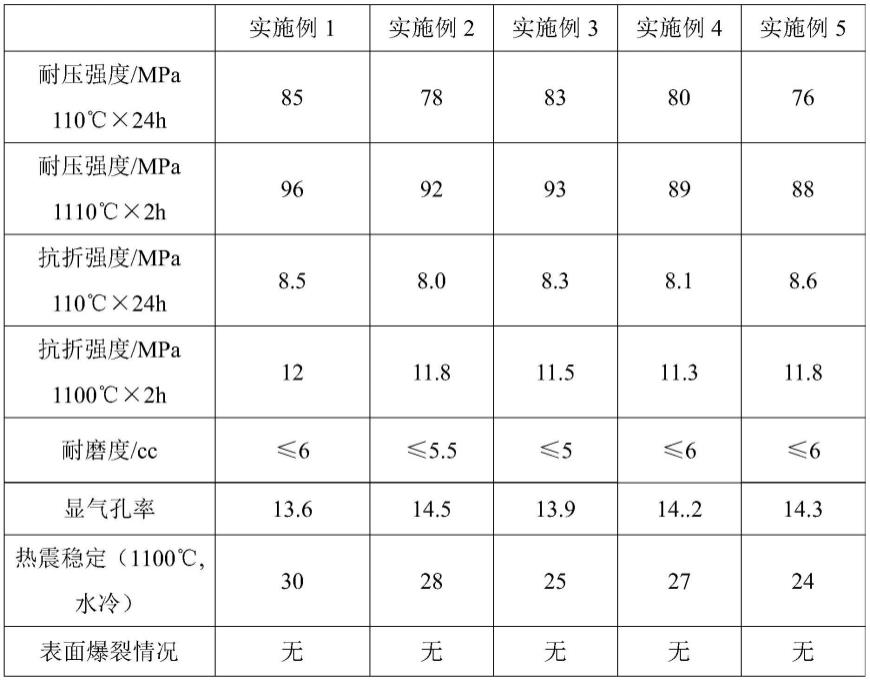

191.将实施例1至实施例5制备得到的莫来石浇注料进行性能测试,所得结果见表1。

192.从表1可以看出,本发明产品耐碱侵蚀性能强、抗热震性很好、耐磨性能好、显气孔率低、结合强度高、抵抗钼元素侵蚀的性能好,不会发生表面爆裂情况等特点,可以完全满足含钼废液焚烧炉的正常运转;与现有含钼废液焚烧炉用浇注料相比,除了常规性能有一定提升以外,最大的改进在于耐碱性能和抗钼侵蚀性能得到巨大改善,技术水平更高,使用效果更好。

193.表1

[0194][0195]

本发明提供了一种含钼废液焚烧炉用低铝莫来石浇注料及其制备方法的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1