从氯氧化锆母液中分离制备锆盐及制备氧化锆固体的方法与流程

1.本发明涉及化工制备技术领域,特别是从氯氧化锆母液中分离制备锆盐及制备氧化锆固体的方法。

背景技术:

2.氯氧化锆生产过程中产生大量酸性含锆母液,若返回生产系统,由于母液中的钠、钛、硅、铁等杂质无法除去,随着生产循环的进行,只能越来越富集,给正常生产带来多方面的不利因素;若将母液排放,则造成环境污染、资源浪费、生产成本增加。

3.基于此,现有技术中,常采用如下方式对上述酸性含锆母液进行处理:

4.②

采用直接蒸发方法以使母液浓缩,工业上再以低价销售该浓缩母液;

5.②

采用有机多元萃取剂,将氯氧化锆母液中的锆萃取到有机相中得到含锆萃取物,然后对有机相进行反萃在水相得到含锆反萃取液,含锆反萃取液经氨水沉淀,灼烧,得到氧化锆。

6.然而上述方法中均存在一定缺陷,方法

①

中因浓缩后的母液含有不同结晶水的氯氧化锆,且浓缩液为固液混合且粘稠状态,导致浓缩物难以离心,因此,其内的大量杂质难以有效去除,且其内的含锆物质难以实现有效分离,同时因其内的杂质并未去除,因此,其在使用时会造成大量污染,一般仅能低价售卖;方法

②

中采用有机萃取剂易污染环境,同时有机萃取剂成本高,不适用工业化生产。

7.因此,在低成本下,如何从上述含锆母液中有效分离制备硫酸锆等锆盐或者氧化锆是目前工业生产中亟需解决的问题。

技术实现要素:

8.本发明的目的在于克服现有技术的不足,提供从氯氧化锆母液中分离制备锆盐及制备氧化锆固体的方法,以至少实现低成本下,从氯氧化锆母液中有效分离制备锆盐、氧化锆固体以及提高二者纯度的目的。

9.本发明的目的是通过以下技术方案来实现的:

10.一种从氯氧化锆母液中分离制备锆盐的方法,包括如下步骤:

11.s1将氯氧化锆母液蒸发浓缩、降温结晶、离心、过滤后得到第一固体和滤液;

12.s2向所述滤液中加入少量无机盐并充分混合,其后蒸发,直至混合液中盐酸含量为8-15%时,停止蒸发,其后向混合液中加入适量水,直至使盐酸的含量≤5%,再将溶液离心、过滤,得到第二固体和母液;

13.s3将所述第一固体和所述第二固体合并,得到含锆原料;

14.s4向所述含锆原料中加入无机酸处理,待充分结晶后,再离心、过滤,即得所述锆盐。

15.作为本技术的一些可实施方式,所述无机盐为硫酸钠或者氯化钠。

16.作为本技术的一些可实施方式,所述无机盐的质量为所述氯氧化锆母液中锆元素

含量的20-30%。

17.作为本技术的一些可实施方式,所述无机酸为硫酸。

18.作为本技术的一些可实施方式,所述无机酸处理步骤为:先加入稀硫酸使所述含锆原料溶解,其后升温至70-90℃,再加入浓硫酸使硫酸锆充分结晶。

19.此外,为了实现上述目的,本发明还提供了一种以上述锆盐为原料,制备氧化锆的方法,将所述锆盐灼烧,得到氧化锆。

20.作为本技术的一些可实施方式,灼烧温度为950℃-1050℃,灼烧时间为100-130min。

21.相较现有技术,本发明的有益效果是:

22.1.本发明制备方法简单,制备过程中仅添加无机酸或者无机盐等常见低价且无污染的化学物质,且添加设备仅为工业上常用设备,因此,本发明制备成本低,制备过程无污染,生产一吨氧化锆固体,成品约为20000元,远远低于现有技术中的提取工艺,极适用于工业化大规模生产。

23.2.本发明通过简单的工艺即可将氯氧化锆母液中的含锆物质进行有效分离,且制备的硫酸锆和氧化锆纯度以及回收率均极高,经实验测定,通过本发明方法制得的锆盐纯度不低于98.1%,制得的氧化锆固体纯度不低于99.1%、回收率不低于96%。

具体实施方式

24.下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

25.现有技术中,常采用直接蒸发或者多元萃取方式对氯氧化锆母液进行处理:然而直接蒸发后得到的浓缩液中含有不同结晶水的氯氧化锆,且浓缩液为固液混合且为粘稠状态,难以离心分离,因此,其内的大量杂质难以有效去除,且其内的含锆物质也并不能实现有效分离,导致其纯度极低,且污染严重,因此在实际生产时以直接利用;采用有机萃取剂氯氧化锆母液进行处理易污染环境,同时有机萃取剂成本较高,不适用工业化大规模生产。

26.基于此,本发明提出了一种从氯氧化锆母液中分离制备锆盐的方法,包括以下步骤:

27.s1将氯氧化锆母液蒸发浓缩、降温结晶、离心、过滤后得到第一固体和滤液;

28.s2向所述滤液中加入少量无机盐并充分混合,其后蒸发,直至混合液中盐酸含量为8-15%时,停止蒸发,其后向混合液中加入适量水,直至使盐酸的含量≤5%,再将溶液离心、过滤,得到第二固体和母液;

29.s3将所述第一固体和所述第二固体合并,得到含锆原料;

30.s4向所述含锆原料中加入无机酸处理,待充分结晶后,再离心、过滤,即得所述锆盐。

31.本发明将氯氧化锆母液先经过初步蒸发,使其内的盐酸部分蒸出,以减少母液中的盐酸含量,促使第一固体析出;此时蒸发出的盐酸含量一般为12-15%,该浓度下的盐酸难以有效利用,因此,工业上需将蒸发出来的盐酸经降膜吸收获得20%及以上含量的盐酸,

再用于回收,以避免环境污染,同时有效提高盐酸的利用率;待盐酸蒸发部分后,将母液进行降温结晶,以使含锆晶体大部分吸出,其后进行离心,以得到含有锆元素的第一固体和含有锆元素的滤液,在此过程中,先将部分含锆物质结晶,以便于减少后续处理过程中的成;其后对滤液进行再次蒸发,蒸发前先加入少量无机盐,以便提高滤液的沸点,以使锆元素最大程度富集在第二固体中,再次蒸发也是为了减少滤液中的酸度,促使第二固体析出;待蒸发至溶液盐酸含量为8-15%时(此时蒸发器内已经出现浑浊),加入水以实现对盐酸进一步稀释,待稀释至盐酸含量少于5%时,将滤液进行离心,过滤,即得到第二固体以及含有杂质的母液,第一固体和第二固体中均为含锆物质,合并后即得含锆原料;注:上述离心操作步骤中即可实现对第一固体或者第二固体的洗涤;其后将含锆原料用无机酸溶解、结晶后,再经离心、过滤即得锆盐,锆盐纯度为98-99%。

32.为了进一步提高所述锆盐的纯度、减少生产过程中的成本以及污染,作为本技术的一些可实施方式,对无机盐的种类作出了进一步限定,即所述无机盐为硫酸钠或者氯化钠。

33.为了进一步提高所述锆盐的纯度、减少生产过程中的成本以及污染,作为本技术的一些可实施方式,对无机盐的种类作出了进一步限定,即所述无机盐的质量为所述氯氧化锆母液中锆元素含量的20-30%。

34.为了进一步提高所述锆盐的回收率和纯度、减少生产过程中的成本,作为本技术的一些可实施方式,对无机酸的种类作出了进一步限定,即所述无机酸为硫酸。在实际生产时,稀硫酸能够使第二固体溶解,浓硫酸能够使硫酸锆析出,因此用硫酸制备硫酸锆极为方便,且制备成本低、纯度和回收率高;而第二固体溶于浓盐酸后虽然能够得到氯氧化锆,但是第二固体在浓盐酸中的溶解度较少,因此制备氯氧化锆的成本相对较高,且氯氧化锆得率低,因此,在实际生产时,更倾向于选择硫酸。

35.为了进一步提高所述锆盐的回收率和纯度、减少生产过程中的成本,作为本技术的一些可实施方式,对无机酸处理步骤作出了进一步限定,即所述无机酸处理步骤为:先加入稀硫酸使所述含锆原料溶解,其后升温至70-90℃,再加入浓硫酸使硫酸锆充分结晶。

36.此外,工业上锆盐和氧化锆均为重要的原料,因此,在实际生产时,可根据实际需求对锆元素的最终生成物质进行制备。

37.基于此,本发明还提供了一种以上述锆盐为原料,制备氧化锆的方法,将所述锆盐灼烧,得到氧化锆固体。通过本发明方法制备的氧化锆固体中氧化锆的纯度不低于99%,氧化锆的回收率不低于96%。

38.为了进一步提高所述氧化锆的回收率和纯度,作为本技术的一些可实施方式,对灼烧的温度和时间作出了进一步限定,即灼烧温度为950℃-1050℃,灼烧时间为100-130min。

39.下面结合具体实施方式对本技术所述锆盐和氧化锆固体的制备进行更近一步地详细说明;值得说明的是:实施例中的各种原料均为市售产品。

40.实施例1

41.从氯氧化锆固体母液中分离制备硫酸锆的方法,包括如下步骤:

42.s1取12.2t氯氧化锆固体结晶后的母液(将母液中的锆元素以氧化锆固体计,氧化锆固体的质量为244kg)加入蒸发器中蒸发浓缩,待氧化锆固体含量为15%时,将母液降温

至常温以得到固液混合物,其后将固液混合物经离心、过滤后得到第一固体和滤液;

43.s2向所述滤液中加入36.1kg硫酸钠并充分混合,其后蒸发,直至混合液中盐酸含量为12%时,停止蒸发,其后向混合液中加入适量水,直至使盐酸的含量为5%,再将溶液离心、过滤,得到第二固体和母液;

44.s3将所述第一固体和所述第二固体合并,得到含锆原料;

45.s4向所述含锆原料中加入910kg质量分数为50%的硫酸溶解后,再升温至80℃后加入450kg浓硫酸,待硫酸锆结晶完全后,离心过滤,即得到锆盐。

46.实施例2

47.从氯氧化锆固体母液中分离制备硫酸锆的方法,包括如下步骤:

48.s1取12.5t氯氧化锆固体结晶后的母液(将母液中的锆元素以氧化锆固体计,氧化锆固体的质量为250kg)加入蒸发器中蒸发浓缩,待氧化锆固体含量为15%时,将母液降温至常温以得到固液混合物,其后将固液混合物经离心、过滤后得到第一固体和滤液;

49.s2向所述滤液中加入46.5kg氯化钠并充分混合,其后蒸发,直至混合液中盐酸含量为9%时,停止蒸发,其后向混合液中加入适量水,直至使盐酸的含量为5%,再将溶液离心、过滤,得到第二固体和母液;

50.s3将所述第一固体和所述第二固体合并,得到含锆原料;

51.s4向所述含锆原料中加入960kg质量分数为50%的硫酸溶解后,再升温至85℃后加入480kg浓硫酸,待硫酸锆结晶完全后,离心过滤,即得到锆盐。

52.实施例3

53.从氯氧化锆固体母液中分离制备硫酸锆的方法,包括如下步骤:

54.s1取10.5t氯氧化锆固体结晶后的母液(将母液中的锆元素以氧化锆固体计,氧化锆固体的质量为262.5kg)加入蒸发器中蒸发浓缩,待氧化锆固体含量为15%时,将母液降温至常温以得到固液混合物,其后将固液混合物经离心、过滤后得到第一固体和滤液;

55.s2向所述滤液中加入48.5kg氯化钠并充分混合,其后蒸发,直至混合液中盐酸含量为8%时,停止蒸发,其后向混合液中加入适量水,直至使盐酸的含量为4%,再将溶液离心、过滤,得到第二固体和母液;

56.s3将所述第一固体和所述第二固体合并,得到含锆原料;

57.s4向所述含锆原料中加入1080kg质量分数为50%的硫酸溶解后,再升温至80℃后加入450kg浓硫酸,待硫酸锆结晶完全后,离心过滤,即得到锆盐。

58.实施例4

59.从氯氧化锆固体母液中分离制备氧化锆的方法,包括如下步骤:

60.s1取11.5t氯氧化锆固体结晶后的母液(将母液中的锆元素以氧化锆固体计,氧化锆固体的质量为287.5kg)加入蒸发器中蒸发浓缩,待氧化锆固体含量为15%时,将母液降温至常温以得到固液混合物,其后将固液混合物经离心、过滤后得到第一固体和滤液;

61.s2向所述滤液中加入42.54kg硫酸钠并充分混合,其后蒸发,直至混合液中盐酸含量为13%时,停止蒸发,其后向混合液中加入适量水,直至使盐酸的含量为5%,再将溶液离心、过滤,得到第二固体和母液;

62.s3将所述第一固体和所述第二固体合并,得到含锆原料;

63.s4向所述含锆原料中加入916kg质量分数为60%的硫酸溶解后,再升温至90℃后

加入460kg浓硫酸,待硫酸锆结晶完全后,离心过滤,即得到锆盐。

64.s5将所述锆盐于1050℃下灼烧120min,得到氧化锆固体。

65.实施例5

66.从氯氧化锆固体母液中分离制备氧化锆的方法,包括如下步骤:

67.从氯氧化锆固体母液中分离制备硫酸锆的方法,包括如下步骤:

68.s1取12t氯氧化锆固体结晶后的母液(将母液中的锆元素以氧化锆固体计,氧化锆固体的质量为240kg)加入蒸发器中蒸发浓缩,待氧化锆固体含量为15%时,将母液降温至常温以得到固液混合物,其后将固液混合物经离心、过滤后得到第一固体和滤液;

69.s2向所述滤液中加入42.61kg氯化钠并充分混合,其后蒸发,直至混合液中盐酸含量为10%时,停止蒸发,其后向混合液中加入适量水,直至使盐酸的含量为5%,再将溶液离心、过滤,得到第二固体和母液;

70.s3将所述第一固体和所述第二固体合并,得到含锆原料;

71.s4向所述含锆原料中加入955.2kg质量分数为50%的硫酸溶解后,再升温至90℃后加入465kg浓硫酸,待硫酸锆结晶完全后,离心过滤,即得到锆盐;

72.s5将所述锆盐于1050℃下灼烧120min,得到氧化锆固体。

73.实施例6

74.从氯氧化锆固体母液中分离制备氧化锆的方法,包括如下步骤:

75.s1取11.5t氯氧化锆固体结晶后的母液(将母液中的锆元素以氧化锆固体计,氧化锆固体的质量为230kg)加入蒸发器中蒸发浓缩,待氧化锆固体含量为15%时,将母液降温至常温以得到固液混合物,其后将固液混合物经离心、过滤后得到第一固体和滤液;

76.s2向所述滤液中加入34.5kg氯化钠并充分混合,其后蒸发,直至混合液中盐酸含量为8%时,停止蒸发,其后向混合液中加入适量水,直至使盐酸的含量为4%,再将溶液离心、过滤,得到第二固体和母液;

77.s3将所述第一固体和所述第二固体合并,得到含锆原料;

78.s4向所述含锆原料中加入880kg质量分数为50%的硫酸溶解后,再升温至90℃后加入440kg浓硫酸,待硫酸锆结晶完全后,离心过滤,即得到锆盐;

79.s5将所述锆盐于1050℃下灼烧120min,得到氧化锆固体。

80.对比例1

81.相较实施例6,步骤s2中不加入氯化钠,即步骤s2为:将所述滤液蒸发,直至滤液中盐酸含量为8%时,停止蒸发,其后向混合液中加入适量水,直至使盐酸的含量为4%,再将溶液离心、过滤,得到第二固体和母液。

82.其余步骤及参数同实施例3。

83.对比例2

84.相较实施例6,步骤s2进行了更改,更改后的步骤s2为:向所述滤液中加入34.5kg氯化钠并充分混合,其后蒸发,直至混合液中盐酸含量为8%时,停止蒸发并冷却,其后将溶液离心、过滤,得到第二固体和母液。

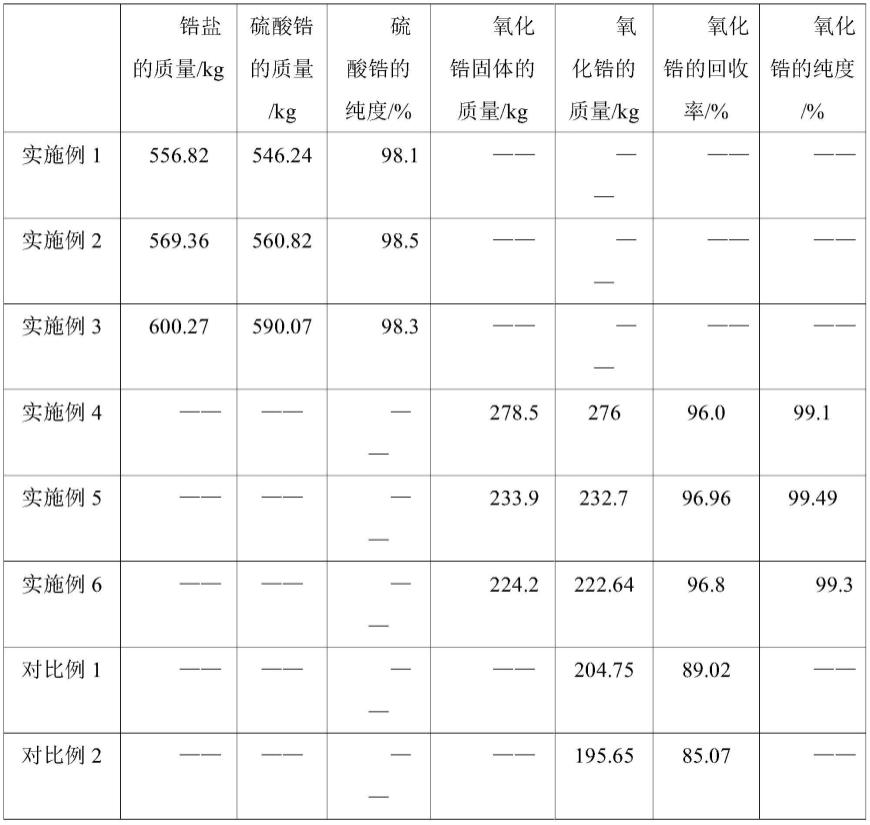

85.对上述实施例1-6和对比例1-2中制得的产品进行称量,并测定产品内的硫酸锆或氧化锆的质量,以计算氧化锆和硫酸锆的纯度以及氧化锆的回收率,结果如表1所示,其中,

86.氧化锆的回收率=(氧化锆固体中氧化锆的质量/氯氧化锆母液中锆元素对应的

氧化锆质量)

×

100%;

87.氧化锆的纯度=(氧化锆固体中氧化锆的质量/氧化锆固体)

×

100%;

88.硫酸锆的纯度=(氧化锆固体中氧化锆的质量/氧化锆固体)

×

100%。

89.表1

[0090][0091]

由表1可知:通过实施例1-3中的制备方法可从氯氧化锆母液中分离制得硫酸锆,且制得的锆盐纯度不低于98.1%;通过实施例4-6中的制备方法可从氯氧化锆母液中分离制得氧化锆固体,且氧化锆固体纯度不低于99.1%、回收率不低于96%,进而可说明锆盐的回收率更高;由此说明,通过本发明中的制备方法,可从从氯氧化锆母液中分离制备高纯度、高回收率的锆盐和氧化锆固体;而对比例1因未在制备过程中加入少许无机盐、对比例2因未在蒸发过程中加入少许水,以减少盐酸的浓度,导致生产的氧化锆固体回收率较低。

[0092]

以上仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1