生产SiC单晶的方法和抑制SiC单晶中的位错的方法与流程

生产sic单晶的方法和抑制sic单晶中的位错的方法

技术领域

1.本发明涉及碳化硅(sic)晶体生长技术。更特别地,本发明涉及能够稳定生产低位错、高品质sic单晶的sic单晶生产方法,并且还涉及抑制sic单晶中的位错的方法。

背景技术:

2.sic是宽带隙半导体材料。由于它的优异热传导性和化学稳定性并还考虑到它的介电击穿性质和晶体管性质例如饱和的漂移速度,sic拥有使它非常适合在功率器件中使用的基础物理特性。由于这些和其它原因,sic显示作为下一代功率器件材料的很大前景。实际上,报道了sic功率器件的商业化。

3.然而,sic基板与硅基板相比昂贵,另外尚未实现足够低位错和高品质的单晶基板。生产低位错、高品质sic单晶基板的困难的主要原因在于sic在大气压下不熔化。在硅的情况下,硅广泛使用在半导体器件基板中,在大气压下熔点为1,414℃,并且可由硅熔体通过佐克拉斯基(czochralski,cz)法或浮区(fz)法获得低位错、高品质大直径单晶。

4.相比之下,因为当在大气压下加热时sic在约2000℃的温度下升华,所以不能使用基于cz法或fz法的晶体生长方法生产sic单晶。因此,今天sic单晶主要通过升华法例如改良的莱利(lely)法生产升华法是目前大量生产sic单晶的唯一方式。以这种方式生产的四英寸直径sic单晶基板可广泛商购得到,并且6英寸直径sic单晶基板现在也被大量生产并也可商购得到。

5.然而,当通过升华法获得的sic单晶用于制造功率器件时,器件特性不总是足够的。这是因为在sic单晶中实现低位错不容易。通过升华生长晶体是包括从气相沉积的过程。生长速率低并且反应空间内的温度控制也困难。在近些年,作为该技术中有力改进和改良的结果,微管的位错密度降低。然而,影响器件电性质的晶格位错例如贯穿(threading)螺型位错(tsd)、贯穿刃型位错(ted)和基平面位错(bpd)仍以高密度存在于单晶内。

6.近来的半导体器件基板中晶片尺寸的标准从4英寸直径转变为6英寸直径。随着这种直径的增加,晶体内的位错数目也升高,目前与四英寸直径晶片相比导致低的器件产率。随着技术向甚至更大直径的基板(8英寸及以上)转变,位错的问题可能变得甚至更严重。在这样的情况下,因为通过升华工艺或气体工艺的气相生长传播籽晶(衬底)位错,所以籽晶的品质是重要的。显然,随着单晶直径提高,需要高品质的大直径籽晶,然而位错数目随着直径的提高而升高,因此仍未实现高品质的籽晶。在另一方面,在通过溶液工艺的晶体生长中,溶剂组成和供应碳的坩埚材料的调查显示了可实现约200μm/h的生长速率并且如此获得的晶体具有比通过升华工艺获得的商购产品少得多的位错并具有高得多的品质。

7.基于溶液工艺的sic晶体生长法最近吸引注意(参见例如jp-a 2000-264790、jp-a 2004-002173和jp-a 2006-143555)。如以上提到,sic自身在大气压下不熔化。在基于溶液工艺的sic单晶生产方法中,通过在石墨坩埚内从坩埚底部的高温区域将碳溶解在硅熔体中,使sic籽晶与这个si-c熔体接触或将sic籽晶浸入这个si-c熔体并在该sic籽晶上引起外延生长,从而获得sic单晶。在这类溶液工艺中,因为与通过升华法获得的sic单晶相比,

sic晶体生长在非常接近热平衡的状态下进行,所以可获得低位错产物。

8.获得sic单晶的溶液工艺包括多种技术。在state-of-the-art sic power device technology,第4章,第1节,1.2:“sic solution growth method”,第41-43页中(2010年5月14日出版,s&t publishing,inc.),这些技术主要分为四类:移动溶剂法(tsm)、缓慢冷却技术(sct)、气液固(vls)法和顶籽晶溶液生长(tssg)。在本说明书中,除非另外指出,“溶液工艺”是指顶籽晶溶液生长(tssg)。

9.在基于溶液工艺的sic单晶生产方法中,首先在石墨坩埚内形成硅熔体和将碳溶解在熔体中,从而形成si-c溶液。因为碳在si-c溶液中具有约1原子%的非常低的溶解度,所以向si-c溶液常添加过渡金属等以促进碳的溶解(参见jp-a 2000-264790、jp-a 2004-002173和jp-a 2006-143555)。报告了用于这个目的而添加的元素包括过渡金属元素例如ti、cr、ni和fe,低熔融金属性元素例如al、sn和ga,以及各种稀土元素。这些添加元素的类型和量是基于许多考虑因素而确定的。这些包括促进碳溶解,使sic从si-c溶液作为主要相析出,和剩余溶液实现作为液相的良好平衡,没有添加的元素引起碳化物和其它相的析出,目标多晶型物从sic晶体多晶型物中的稳定析出,以及实现使单晶生长速率尽可能高的溶液组成。

10.基于现有技术溶液工艺的sic单晶生长通常通过例如以下的工序进行。首先,将硅起始材料置于由碳或石墨制成的坩埚中并在不活泼气体气氛中加热和熔化。从坩埚向硅熔体供应碳组分,从而形成si-c溶液。在一些情况下,将碳化合物置于坩埚中并与硅起始材料一起熔化。在足够的碳组分如此溶解在si-c溶液之后,使sic籽晶与si-c溶液接触并利用在整体溶液中形成的温度梯度,生长单晶。

11.然而,使用这样的现有技术溶液工艺存在一些问题。一个问题是随着sic单晶生长进行,硅组分从si-c溶液逐渐消失并且溶液组成缓慢改变。当在sic单晶的生长期间溶液组成改变时,sic析出环境当然改变。结果是,长时间稳定地继续sic单晶生长变得困难。第二个问题是碳从坩埚过量熔化和掺入。随着sic单晶生长进行,硅组分从si-c溶液逐渐消失;同时,由坩埚连续供应碳。相对过量的碳因此进入si-c溶液,这改变si-c溶液的si/c组成比。第三个问题是sic多晶在与si-c溶液接触的坩埚表面(尤其是内壁)上析出。如以上提到的,当过量的碳从坩埚溶解至si-c溶液中时,细sic多晶容易在坩埚的内壁上形成。这样的sic多晶漂浮在sic溶液内并在晶体生长期间达到sic单晶和si-c溶液之间固液界面的附近,从而干扰单晶生长。

12.引用列表

13.专利文献1:jp-a 2000-264790

14.专利文献2:jp-a 2004-002173

15.专利文献3:jp-a 2006-143555

16.专利文献4:jp-a 2015-110495

17.专利文献5:jp-a 2015-110496

18.专利文献6:jp-a 2015-110498

19.专利文献7:jp-a 2015-110499

20.专利文献8:jp-a 2015-110500

21.专利文献9:jp-a 2015-110501

22.专利文献10:jp-a 2017-031034

23.专利文献11:jp-a 2017-031036

24.非专利文献1:state-of-the-art sic power device technology,第4章,第1节,1.2:“sic solution growth method”,第41-43页(2010年5月14日出版,s&t publishing,inc.)

25.非专利文献2:proceedings of 5

th advanced power semiconductor subcommittee(2018),第05卷:“low-tsd bulk growth by application of tsd conversion layer on solution-grown4

°

off-axis c-face to sublimation process,”(application of tsd conversion layer by solution growth for reduction of tsds in 4h-sic bulk crystals)第125-126页

26.发明概述

27.因此本发明的目的是提供甚至通过气相工艺例如升华工艺或气体工艺仍生产低位错、高品质sic单晶的方法。本发明的另一目的是提供抑制sic单晶中的位错的方法。

28.可通过溶液工艺获得比通过升华工艺获得的sic单晶具有更少位错的sic单晶。然而,在通过使用石墨坩埚的常规溶液工艺的晶体生长中,因为由于溶剂和坩埚中存在的气体成分的影响而容易形成空隙,所以在从晶体生长设备去除大块晶体后避免使用来自籽晶附近的晶体。通常,在也通过升华工艺等生长晶体的情况下,生长在生长的早期阶段不稳定。因此,大块生长之后,籽晶附近的晶体部分具有差的品质,因此从器件应用排除。此外,根据proceedings of 5

th advanced power semiconductor subcommittee(2018),第05卷:“low-tsd bulk growth by application of tsd conversion layer on solution-grown4

°

off-axis c-face to sublimation process,”(application of tsd conversion layer by solution growth for reduction of tsds in 4h-sic bulk crystals)第125-126页,通过使用溶液工艺在4h-sic4

°

偏轴(off-axis)c面上生长sic单晶,可获得具有低贯穿位错(tsd)密度的生长面。然而,当进行cmp研磨等以去除生长面上的沉积物和表面不规则时,在通过气相工艺的随后大块生长中发生位错再转化,导致位错增加。另外,如以上报道中描述,升华工艺用籽晶是在4

°

偏轴c面上溶液生长的,随着生长厚度的增加,容易发生溶剂滞留。即,生长初始阶段的晶体品质是重要的;溶液生长之后,为了通过气相工艺经由大块生长实现更高品质,在从生长的初始阶段去除引起空隙和缺陷的气体成分之后,有必要稳定溶剂内的碳浓度。

29.因此,在第一方面,本发明提供生产sic单晶的方法,该方法依次包括以下步骤:

30.通过使硅与提高碳溶解度的金属性元素m的合金成为熔体并将该熔体浸入具有50-90%的相对密度的sic烧结体中来形成sic坩埚,

31.将硅和该金属性元素m置于该sic坩埚中并加热该坩埚以熔化该坩埚内的硅和金属性元素m并形成si-c溶液,

32.从与该si-c溶液接触的该sic坩埚的表面使构成该sic坩埚的硅和碳溶解在该si-c溶液中,

33.使sic籽晶与该si-c溶液的顶部接触从而通过溶液工艺在该sic籽晶上生长第一sic单晶,和

34.通过升华工艺或气体工艺在溶液生长的第一sic单晶的面上大块生长第二sic单

晶。

35.在根据本发明第一方面的生产方法的优选实施方案中,置于该sic坩埚中的该金属性元素m是金属性元素单质或者是包括多种金属性元素且不包括硅的合金。

36.在该生产方法的另一优选实施方案中,该金属性元素m包括:

37.至少一种选自由la、ce、pr、nd、sm、eu、gd、tb、dy、ho、y和lu组成的组的第一金属性元素m1;和

38.至少一种选自由ti、v、cr、mn、fe、co、ni和cu组成的组的第二金属性元素m2和/或至少一种选自由ga、ge、sn、pb和zn组成的组的第三金属性元素m3。

39.在前述实施方案中,该金属性元素m可包括第一金属性元素m1和第二金属性元素m2。该si-c溶液中的该金属性元素m的总含量可为硅和该金属性元素m的总量的1-80原子%。该si-c溶液中的第一金属性元素m1的含量可为硅和该金属性元素m的总量的至少1原子%且si-c溶液中第二金属性元素m2和第三金属性元素m3的含量可各自为硅和该金属性元素m的总量的至少1原子%。

40.在又一优选实施方案中,该sic烧结体具有100ppm或更小的氧含量。

41.仍在另一优选实施方案中,在1300和2300℃之间的si-c溶液温度下进行通过溶液工艺的第一sic单晶的生长。

42.在另外优选的实施方案中,使用保持在由耐热碳材料制成的第二坩埚内的该sic坩埚进行生产。

43.又在另外的优选实施方案中,通过溶液工艺生长的第一sic单晶具有10-1000μm的厚度。

44.仍在另外的优选实施方案中,重复使用该sic坩埚和该si-c溶液。

45.在第二方面,本发明提供抑制sic单晶中的位错的方法,该方法依次包括以下步骤:

46.通过使硅与提高碳溶解度的金属性元素m的合金成为熔体并将该熔体浸入具有50-90%的相对密度的sic烧结体中来形成sic坩埚,

47.将硅和该金属性元素m置于该sic坩埚中并加热sic坩埚以熔化硅和金属性元素m并形成si-c溶液,

48.从与该si-c溶液接触的该sic坩埚的表面使构成该sic坩埚的硅和碳溶解在该si-c溶液中,和

49.使sic籽晶与该si-c溶液的顶部接触以通过溶液工艺在该sic籽晶上生长第一sic单晶。

50.在根据本发明第二方面的位错抑制方法的优选实施方案中,该方法还包括通过升华工艺或气体工艺在溶液生长的第一sic单晶的面上大块生长第二sic单晶的步骤。

51.在另一优选实施方案中,该位错抑制方法还包括以下步骤:

52.供应由通过升华工艺或气体工艺大块生长的第二sic单晶获得的sic单晶晶片用作籽晶,和

53.通过溶液工艺在该sic籽晶上生长第三sic单晶。

54.在又一优选实施方案中,该位错抑制方法还包括通过升华工艺或气体工艺在溶液生长的第三sic单晶的面上大块生长第四sic单晶的步骤。

55.发明有益效果

56.本发明甚至使用从通过气相工艺例如升华生产的sic锭切片的sic晶片通过在sic晶片上经由特定溶液工艺进行sic单晶生长仍可以减小位错数目,并且还能够通过使用气相工艺例如升华工艺或气体工艺获得低位错、高品质sic单晶以在这种sic单晶的生长面上进行大块生长。具体地,通过使用溶液工艺从而在通过升华工艺生产的sic晶片上进行约10μm-约1000μm的晶体生长,可大幅减少位错。即使由于较大直径sic晶片而具有更多位错,因为可以以这种方式减小位错数目,所以使用所得的晶片作为籽晶(基板)能够提高通过升华工艺或气体工艺获得的大块晶体的品质。

57.附图简要描述

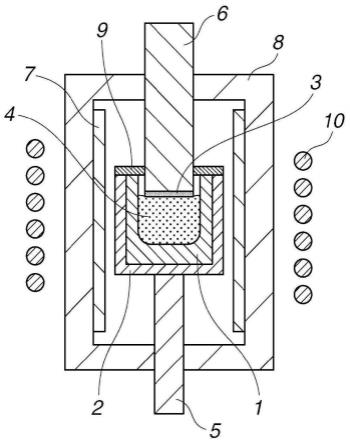

58.图1是显示当晶体生长sic单晶时可适合使用的sic单晶生产设备的主要部分的实例的横截面视图。

59.图2是显示其中当使用由具有50-90%的相对密度的sic烧结体形成的sic坩埚来晶体生长sic单晶时硅和碳从sic坩埚的内侧溶解至si-c溶液中的方式的示意图。

60.图3是显示其中当使用常规的致密sic坩埚来晶体生长sic单晶时硅和碳从sic坩埚的内侧溶解至si-c溶液中的方式的示意图。

61.图4是显示实施例1中获得的sic单晶的生长面(c面)外观的图片。

62.图5是显示实施例1中sic单晶样品的籽晶部分中位错观察结果的图片。

63.图6是显示实施例1中sic单晶样品的溶液生长部分(生长面)中位错观察结果的图片。

64.图7是显示实施例2中sic单晶的生长面(c面)外观的图片。

65.图8是实施例2中sic单晶样品的籽晶部分的反射x射线形貌像。

66.图9是实施例2中sic单晶样品的溶液生长部分(生长面)的反射x射线形貌像。

67.图10是显示实施例3中sic单晶的生长面(c面)外观的图片。

68.图11是实施例3中sic单晶样品的生长面(c面)的激光显微照片。

69.图12是显示实施例3中sic单晶样品的横截面的图片。

70.图13是实施例3中sic单晶样品的籽晶部分的反射x射线形貌像。

71.图14是实施例3中sic单晶样品的溶液生长部分(生长面)的反射x射线形貌像。

72.图15是显示比较例1中sic单晶的生长面(c面)外观的图片。

73.图16是显示比较例1中sic单晶样品的横截面的图片。

74.图17是显示实施例2中sic单晶样品的横截面的图片。

75.图18是显示实施例5中sic单晶的生长面(c面)外观的图片。

76.图19是在通过升华工艺大块生长期间反应容器的示意横截面视图。

77.图20是在通过升华工艺大块生长期间反应设备的示意横截面视图。

78.实施方案描述

79.本发明的目的、特征和优点将从以下详细描述结合附图变得更加明显。

80.生产sic单晶的本发明方法使用溶液工艺,其中使籽晶与坩埚中保持的si-c溶液(si-c熔体)接触,该工艺被称作顶籽晶溶液生长(tssg)。即发明的sic单晶生产方法的特征在于包括以下步骤:通过使硅与提高碳溶解度的金属性元素m的合金成为熔体并将该熔体浸入具有50-90%的相对密度的sic烧结体中来形成sic坩埚;将硅和该金属性元素m置于该

sic坩埚中并加热该坩埚以熔化该坩埚内的硅和金属性元素m并形成si-c溶液;从与该si-c溶液接触的该sic坩埚的表面使构成该sic坩埚的硅和碳溶解在该si-c溶液中;使sic籽晶与该si-c溶液的顶部接触以通过溶液工艺在该sic籽晶上生长第一sic单晶;和通过升华工艺或气体工艺在溶液生长的第一sic单晶的面上大块生长第二sic单晶。

81.图1是显示当通过溶液工艺晶体生长sic单晶时可适合使用的sic单晶生产设备(加热炉)的实例的横截面视图。这个图中显示了保持si-c溶液的sic坩埚1,用于保持sic坩埚1的由耐热碳材料制成的第二坩埚2,sic单晶3(籽晶),sic坩埚1中保持的si-c溶液4,在sic单晶的晶体生长期间用于使sic坩埚1和第二坩埚2旋转的旋转轴5,在晶体生长期间用于保持sic单晶3和使sic单晶3旋转的旋转轴6,由石墨材料等形成的基座(susceptor)7,由石墨材料等形成的隔热件8,防止si-c溶液蒸发的顶盖9和用于加热炉内部并设置si-c溶液至给定温度和温度分布的射频(rf)线圈10。虽然没有在图中显示,但是加热炉也配备有用于抽空炉内气氛的排气出口和排气阀,和用于将气体引入炉中的气体入口和气体入口阀。

82.在加热前坩埚典型地填充有硅,但是可将碳源与硅一起添加。当加热坩埚的内部时,在加热之后立即,构成坩埚的硅和碳从与硅熔体接触或在碳溶解之后与si-c溶液接触的sic坩埚的表面溶出至硅熔体或si-c溶液中。与硅或与硅和碳一起,还可在加热前用sic填充坩埚。

83.在本发明的实践中,sic坩埚1包含sic烧结体。这种sic烧结体具有至少50%和优选至少70%,但不大于90%、优选不大于88%和更优选不大于85%的相对密度。如本文使用的,“相对密度”是指sic烧结体的测量密度或计算密度相对于3.22g/cm3的sic的真密度的比率(%);即通过sic烧结体的测量密度或计算密度除以sic的真密度获得的值,以百分比表示。测量密度是通过例如使用阿基米德方法测量sic烧结体获得的值。计算的密度是通过sic烧结体的重量除以sic烧结体的体积获得的值,sic烧结体的体积由sic烧结体的测量尺寸(即在圆柱坩埚的情况下,外直径、高度、内直径(腔的直径)和腔的高度)计算。

84.由具有相对密度在以上范围内的sic烧结体形成的sic坩埚可通过例如干法压制或注浆成型获得,但是生产方法不限于这些。

85.将提高si-c溶液中的碳溶解度的金属性元素m添加至sic坩埚1中保持的si-c溶液4。向si-c溶液添加提高碳溶解度的金属性元素m是有利的,因为当使用sic坩埚时,防止了由于添加的金属性元素m和碳之间结合而形成的金属碳化物形成。当使用碳坩埚(石墨坩埚)时,si-c溶液内硅的比率降低或过量的碳进入溶液中,从而降低si/c组成比,结果是为促进碳溶解所添加的金属性元素m更容易与碳结合并倾向形成金属碳化物。这样的金属碳化物具有高熔点并漂浮在si-c溶液内;如果漂浮的金属碳化物到达籽晶表面附近并在其上沉积,sic单晶的形成变得不可能。相比之下,当使用sic坩埚时,过量的碳c没有进入si-c溶液中。结果是,抑制金属碳化物的形成并且不可能妨碍sic单晶的生长。

86.在将硅与提高碳溶解度的金属性元素m置于由具有50-90%的相对密度的sic烧结体形成的sic坩埚1中的情况下,其中的孔处于空状态并且未填充有si-c溶液或其它熔体(室温下固体)例如使用前sic坩埚的状态,并且将硅和金属性元素m熔化以形成si-c溶液,如果置于坩埚内的金属性元素m为未组合状态或者是不包括硅的合金,低熔融金属或合金优先渗入sic烧结体中并且金属性元素m和sic坩埚反应,结果是sic坩埚内si-c溶液的组成最终偏离期望的组成。因此,本发明中,在将硅与提高碳溶解度的金属性元素m置于sic坩埚

中之前,使硅与金属性元素m的合金,优选具有生长sic单晶时与si-c溶液基本上相同的组成比的合金成为熔体并预浸渍在sic烧结体中,即sic烧结体中的孔中,从而生产sic坩埚1。具体地,该方法可为包括将合金置于sic坩埚中并在例如至少1300℃和优选至少1500℃但不大于2300℃和优选不大于2000℃的温度范围内热处理的方法。热处理时间通常为1-10小时。浸渍可在不活泼气体气氛例如氩或氮中,在真空(减压)气氛中或它们的组合(例如不活泼气体气氛之后是减压气氛)进行。

87.金属性元素m的实例包括至少一种选自由la、ce、pr、nd、sm、eu、gd、tb、dy、ho、y和lu组成的组的第一金属性元素m1,至少一种选自由ti、v、cr、mn、fe、co、ni和cu组成的组的第二金属性元素m2,和至少一种选自由ga、ge、sn、pb和zn组成的组的第三金属性元素m3。该si-c溶液中的该金属性元素m的总含量为硅和m的总量的优选至少1原子%和尤其至少20原子%,但优选不大于80原子%和尤其不大于50原子%。在本发明中,优选的是与硅和任选添加的碳和/或sic一起置于未加热的坩埚中的金属性元素m是未结合的金属性元素m或包括多种金属性元素m且不包括硅的合金,尤其是包括多种金属性元素m的合金。

88.金属性元素m可由第一至第三金属性元素m1、m2和m3中任一种单独组成,或可由这些的合适组合组成,虽然它优选由第一金属性元素m1结合第二金属性元素m2和/或第三金属性元素m3组成。金属性元素m1和金属性元素m2的组合是尤其优选的。在这种情况,该si-c溶液中的第一金属性元素m1的含量为硅和m的总量的优选至少1原子%和更优选至少5原子%,但优选不大于50原子%和更优选不大于40原子%。此外,si-c溶液中第二金属性元素m2和第三金属性元素m3的各自含量每个为硅和m的总量的优选至少1原子%和更优选至少2原子%,但不大于30原子%和更优选不大于20原子%。

89.在发明的实践中,使用设备例如以上描述的,通过使用rf线圈10感应加热sic坩埚1在si-c溶液4中形成适合于晶体生长的温度分布,以及使构成sic坩埚1的sic中的硅和碳与si-c溶液4接触以从sic坩埚1溶解出来并进入si-c溶液4中。接下来,使sic籽晶3与si-c溶液4在sic坩埚1的顶部接触,从而在sic籽晶3上生长sic单晶。因此,使与si-c溶液接触的sic坩埚的内侧表面上的温度足够高以引起构成坩埚的sic中的硅和碳溶出至si-c溶液4中。此外,使sic籽晶3和si-c溶液4之间固液界面附近的温度对于sic在sic籽晶3上生长为单晶而言足够高。

90.在sic单晶生长步骤中,通过合适地控制rf线圈的感应加热条件,合适地设置坩埚和rf线圈的相对位置(尤其在竖直方向上)并合适地旋转坩埚和sic单晶(籽晶),可在si-c溶液中形成期望的温度分布,以这种方式通过合适地控制sic坩埚成分进入si-c溶液来实现sic单晶生长速率和溶解速率。

91.晶体生长时si-c溶液的温度控制在优选至少1300℃,和更优选至少1500℃,但优选不大于2300℃,和更优选不大于2000℃的范围内。在sic坩埚内使籽晶与si-c溶液的顶部接触,从而在籽晶上生长sic单晶。因此,在sic坩埚和si-c溶液之间的至少一部分接触区域中,在si-c溶液中产生可使来自sic坩埚的成分溶解至si-c溶液中的高温区域。与此同时,在si-c溶液和籽晶或在籽晶上生长了sic单晶的生长面之间的接触区域中,在si-c溶液中产生sic可在籽晶上或在籽晶上生长的sic单晶上生长为单晶的低温区域。si-c溶液具有在其中的温度分布,优选使得温度从籽晶附近朝向sic坩埚内表面(即与si-c溶液接触的表面)附近,尤其是在整个si-c溶液中逐渐升高,并优选使得温度从si-c溶液的顶部朝向底

部,尤其在整个si-c溶液中逐渐升高。在这种情况下,有效的是设置高温区域和低温区域之间的温差为例如至少5℃,尤其至少10℃,和不大于200℃,尤其不大于100℃。si-c溶液中温度分布的梯度优选至少1℃/cm,尤其至少5℃/cm,和优选不大于50℃/cm,尤其不大于30℃/cm。sic单晶的生长通常在氦气、氩气或其它不活泼气体气氛中进行。

92.图1显示使用射频(rf)波进行坩埚加热的方式。然而,加热方法不限于依赖于rf波的一种。取决于例如si-c溶液的控制温度的因素,可通过其它方法例如电阻加热来进行加热。

93.图2是示意说明当使用由具有50-90%的相对密度的sic烧结体形成的sic坩埚生长sic晶体时硅和碳从sic坩埚溶出至si-c溶液中的方式的图。通过在si-c溶液4中产生适合于晶体生长的温度分布,来自构成sic坩埚1的sic的硅和碳从与si-c溶液4接触的sic坩埚1表面(尤其是高温区域)溶出至si-c溶液4中。溶出的硅和碳变为si-c溶液4中新的硅组分和碳组分并起到在sic籽晶3上生长的单晶的成分来源的作用。还在这个图中显示的是第二坩埚2、旋转轴6和顶盖9,这都对应于图1中的相似特征。

94.在发生硅和碳从sic坩埚1溶解并进入si-c溶液4的这种环境中,没有出现sic多晶析出至与si-c溶液接触的坩埚表面上的问题。这是因为构成sic坩埚1的sic溶出至si-c溶液中作为硅和碳的条件不允许硅和碳作为sic析出来。换句话说,通过使用由sic制成的坩埚作为si-c溶液用容器,抑制了在与si-c溶液接触的坩埚表面处sic多晶的析出。

95.此外,通过使用由具有50-90%的相对密度的sic烧结体形成的sic坩埚,si-c溶液不仅与sic坩埚的表面接触,它还渗入烧结体的内部(孔)。如通过图2中的箭头表示,sic也从sic坩埚内部有效溶出并供应,从而提高晶体生长速率而且抑制sic多晶。结果是看起来实现了类似图2中显示的溶液内的状态。在构成sic坩埚的sic烧结体的小于50%的相对密度下,当sic坩埚溶解时,sic破碎成sic颗粒,引起sic颗粒漂浮在si-c溶液内的显著状态;在大于90%的相对密度下,基本上没有出现sic溶液渗入烧结体的内部(孔),因此不能实现sic高效溶解在sic溶液中。

96.相比之下,图3是示意说明当使用常规的致密sic坩埚(例如由具有大于90%的相对密度的sic烧结体形成的sic坩埚)生长sic晶体时硅和碳从sic坩埚溶出至si-c溶液中的方式的图。在这种情况下,因为si-c溶液4仅与sic坩埚1的表面接触并且硅和碳溶出至si-c溶液4中不充分,所以从sic坩埚供应sic(溶解至si-c溶液中)在sic坩埚和si-c溶液之间的接触区域不均匀;相反,sic溶解在sic坩埚的高温区域,尤其是由图3中箭头表示的底角处优先进行,使在长时间段内sic单晶生长困难。还在这个图中显示的是第二坩埚2、sic籽晶3、旋转轴6和顶盖9,这都对应于图1中的相似特征。

97.另外,在本发明的sic坩埚1中,因为sic烧结体(更精确地,sic烧结体中的孔)已预先用硅与金属性元素m的熔融合金,优选具有与生长sic单晶时使用的si-c溶液基本上相同的组成比的熔融合金浸渍,所以当硅和金属性元素m熔化以形成si-c溶液时,金属性元素m没有优先与sic坩埚反应,因此sic坩埚内si-c溶液维持在期望组成。

98.硅和碳从sic坩埚连续溶出。通常,通过进行单晶生长同时旋转坩埚和籽晶,由于搅动作用因而能够使si-c溶液内的组成均匀。

99.在图1中,sic坩埚1置于由耐热碳材料制成的第二坩埚2内侧。在使用由具有50-90%的相对密度的sic烧结体形成的sic坩埚的本发明中,si-c溶液有时通过sic烧结体中

的孔并漏出至sic坩埚的外表面上。由于这个原因,优选将sic坩埚置于第二坩埚内。在这种情况下第二坩埚2优选由具有密度程度使得si-c溶液不漏出的材料形成。使用第二坩埚还具有促进si-c溶液内温度分布的控制的优点。

100.氧通常作为杂质存在于构成sic坩埚的sic烧结体中。sic烧结体内含有的氧形成氧化物(sio)。因为sio的沸点为约1,880℃,所以当si-c溶液的温度处于这个沸点或大于这个沸点时,在随着sic的溶解,sio在si-c溶液内气化并且这种气态sio到达生长sic单晶与si-c溶液的界面(固-液界面)的情况下,存在其将并入晶体生长表面并在sic单晶内产生空隙的风险。在sic烧结体内存在的氧随着sic的溶解而溶出至si-c溶液中并且si-c溶液的温度小于sio的沸点的情况下,当氧在si-c溶液中与硅反应形成sio并且这个sio到达生长的sic单晶与si-c溶液的界面(固-液界面)时,存在其将并入晶体生长表面并在sic单晶内产生空隙的风险。因此对于sic烧结体而言优选具有不大于100ppm的氧含量。

101.在溶液工艺中,sic单晶提供为籽晶。用于这个目的的籽晶可为例如通过升华工艺获得的sic单晶或通过溶液工艺(“溶液工艺”这里广义上理解为包括上述的移动溶剂法、缓慢冷却技术、气液固法和顶籽晶溶液生长法)获得的sic单晶。

102.在本发明的sic单晶生产方法中,由于使用通过用硅与提高碳溶解度的金属性元素m的合金浸渍具有50-90%的相对密度的sic烧结体获得的sic坩埚,随着坩埚的加热,构成sic烧结体并起到硅和碳来源作用的sic也从烧结体的内部溶出至si-c溶液中,使得向si-c溶液有效地供应硅和碳。结果是,在sic坩埚和si-c溶液之间的所有接触区域以适当的量并且均匀地供应硅和碳,从而能够以快速生长速率在长时间段内稳定地生产高品质sic单晶。

103.通过以上溶液方法生长的sic单晶具有优选至少10μm且更优选至少50μm的厚度。通过溶液方法生长的sic单晶的厚度没有特定上限。在随后描述的气相生长工艺中有必要使用具有较高结晶度的单晶作为籽晶(基板)的情况下,可将厚度设置为大于1000μm。然而,通常优选厚度为1000μm或更小,并且从生产率的观点为150μm或更小。

104.通过以上溶液方法获得的sic单晶的生长面是具有少量缺陷例如位错的高品质面。在这样的情况下,在通过表面处理例如氢氟硝酸处理并没有另外进行任何特别加工例如磨削的情况下简单地去除附着溶剂之后,可将如此获得的sic单晶直接供应至下一步骤,即通过升华工艺或气体工艺大块生长sic单晶的步骤。此外,为了除去由于通过溶液工艺获得的sic单晶中的加工而出现的应变、缺陷等,可通过进行例如环境热处理来改变这样的表面劣化。

105.此外,在本发明的实践中,可以在通过上述溶液方法生产sic单晶中重复使用该sic坩埚和该si-c溶液。

106.在本发明中,然后通过升华工艺或气体工艺在如上所述通过溶液工艺生长的第一sic单晶的面上大块生长第二sic单晶。可以以这种方式通过直接气相生长来大块生长sic同时维持通过以上溶液方法生长的第一sic单晶的低位错状态。

107.这里,通过升华工艺的第二sic单晶大块生长需要将固体sic起始材料(通常为粉末)置于布置在生产设备内的石墨坩埚底部,加热坩埚的底部至高温(至少2000℃,例如在2200℃和2600℃之间)以实现sic的升华,在不活泼气体气氛下在设备内进行运输,并且然后在已设置在低温区域中的sic籽晶上实现再结晶,由此生长大块单晶。

108.通过气体工艺的sic单晶大块生长需要通过将来自外部的硅烷(sih4)和烃气体(例如c2h4)引入,如在薄膜cvd工艺中,至已加热至约2100℃和2300℃之间的sic籽晶上来进行晶体生长。引入的气体以气相反应,临时形成引入生长区域的簇状物(cluster),在生长区域中它们再次分解,最终变为与升华再结晶工艺中那些类似的反应前体si、sic2和si2c,并引起sic籽晶上的晶体生长从而形成大块单晶。

109.抑制sic单晶中的位错的方法

110.本发明抑制sic单晶中的位错的方法的特征在于包括以下步骤:通过使硅与提高碳溶解度的金属性元素m的合金成为熔体并将该熔体浸入具有50-90%的相对密度的sic烧结体中来形成sic坩埚;将硅和该金属性元素m置于该sic坩埚中并加热该sic坩埚以熔化该坩埚内的硅和金属性元素m并形成si-c溶液;从与该si-c溶液接触的该sic坩埚的表面使构成该sic坩埚的硅和碳溶解在该si-c溶液中;和使sic籽晶与该si-c溶液的顶部接触以通过溶液工艺在该sic籽晶上生长第一sic单晶。这里“溶液工艺”与以上描述相同。

111.可以以这种方式抑制sic单晶的生长面上的缺陷例如位错(减少位错)。

112.这里,“位错”是指贯穿位错(贯穿螺型位错(tsd)、贯穿刃型位错(ted))和基平面位错(bpd)。通过采用以下碱性蚀刻方法或反射x射线物相法观察这些位错并使用结果确定位错数目(位错密度)来评价位错抑制(位错减少)的程度。

113.《碱性蚀刻方法》

114.将具有已镜面研磨至不大于10nm的算数平均粗糙度ra(jis b0601(2001))的si面的sic晶体在500℃熔融koh中浸渍约10分钟,并且观察出现在si面上的贯穿位错(贯穿螺型位错(tsd)、贯穿刃型位错(ted))和基平面位错(bpd)作为不同形状的蚀刻坑。在光学显微镜下以100

×

的放大倍率在熔融koh处理之后的检查表面上通过计数多个场中观察的位错来确定每平方厘米的位错数目(位错密度)。

115.《反射x射线物相法》

116.使用x射线物相系统,当以锐角用s射线照射样品表面时,从折射的x射线强度非破坏性地检查晶体内部的位错。在所得x射线形貌像中的黑点被确定为贯穿螺型位错(tsd),而丝状特征被确定为基平面位错(bpd)。通过计数在具有给定表面积的视场中观察到的以上位错来确定每平方厘米的位错数目(位错密度)。

117.本发明抑制sic单晶中的位错的方法优选还包括通过升华工艺或气体工艺在溶液生长的sic单晶的面上大块生长第二sic单晶的步骤。这里,升华工艺和气体工艺与以上描述相同。

118.大块生长的sic单晶由此维持在低位错状态。

119.本发明抑制sic单晶中的位错的方法更优选还包括提供从通过升华工艺或气体工艺大块生长的第二sic单晶获得的sic单晶晶片用作籽晶,和通过溶液工艺在该sic籽晶上生长第三sic单晶的步骤。

120.以这种方式可在sic单晶的生长面上抑制缺陷例如位错。

121.本发明抑制sic单晶中的位错的方法甚至更优选包括通过升华工艺或气体工艺在溶液生长的sic单晶的面上大块生长第四sic单晶的步骤。

122.大块生长的sic单晶由此维持在较低位错状态。

实施例

123.以下给出实施例和比较例以更具体地说明本发明,但本发明不限于这些实施例。

124.在这些实施例中,在以下条件下进行样品的处理和样品的检查和评价,包括位错的检查。

125.[碱性蚀刻方法]

[0126]

将具有镜面研磨至不大于10nm的算数平均粗糙度ra(jis b0601(2001))的si面的sic晶体在500℃熔融koh中浸渍约10分钟,并且观察出现在si面上的贯穿位错(贯穿螺型位错(tsd)、贯穿刃型位错(ted))和基平面位错(bpd)作为不同形状的蚀刻坑。具体地,从籽晶侧(si面)朝向生长侧(c面)进行磨削,并进行厚度方向上的位错检查。如下区分蚀刻坑:相对大的六边形被确定为贯穿螺型位错(tsd),小的六边形被确定为贯穿刃型位错(ted)和椭圆(泪形坑)被确定为基平面位错(bpd)。此外,计数在光学显微镜下以100

×

的放大倍率在熔融koh处理之后的检查表面上多个视场中观察的位错,并确定位错数目(位错密度)。应注意蚀刻坑仅在si面上形成,并不在c面上形成。在si面上镜面处理(ra:10nm或更小)是必要的原因在于当残留磨削痕迹时,它们通过蚀刻被增强,使得蚀坑观察不清楚。

[0127]

[反射x射线形貌学]

[0128]

使用反射x射线形貌学,当以锐角用x射线照射样品时,从折射的x射线强度检查晶体内部的位错。这个技术的特征在于反射了具有深度从表面直至10μm的位错,能够在不同厚度的薄膜和样品之间比较。因为不管检查的表面是否是si面和c面,反射x射线形貌学能够非破坏性的检查,所以可以检查已发生c面生长的生长面。x射线形貌像上的位错通过将黑点确定为贯穿螺型位错(tsd)和丝状特征确定为基平面位错(bpd)来区分。在以下实施例中使用xrt-micron,一种来自rigaku corporation的x射线形貌学系统。

[0129]

[拉曼光谱法]

[0130]

当用光照射物质时,在光和物质之间的相互作用不仅引起反射、折射和吸收,还引起被称作散射的现象。由分子振动所致的一种这样的散射效应是拉曼散射(无弹性散射),由此光以不同于入射光的波长散射。拉曼光谱法是测量这种拉曼线的波长和散射强度的光谱学方法,并进行鉴定和量化物质的能量水平和物质。在实施例中,通过分析通过激光照射获得的拉曼光谱中的拉曼偏移来确定sic多晶型。

[0131]

[氢氟硝酸处理]

[0132]

氢氟硝酸处理涉及在250℃下或大于250℃将样品浸渍在通过以1:1:2比率共混氢氟酸、硝酸和水而获得的氢氟硝酸中6小时,并由此去除附着至sic晶体的溶剂和外来物质。处理之后,用纯水超声清洁样品并且然后干燥。

[0133]

[外观的直接观察]

[0134]

通过用眼睛视觉地以及通过在led光照下从晶体样品上方使用配备有微距镜头(efs 60mm)的单镜头反射式相机(eos-x7,来自canon inc.)捕获图像来检查样品外观。

[0135]

[透射观察]

[0136]

通过在来自晶体样品下方的led光照下使用如外观的直接观察中的配备有微距镜头(efs 60mm)的单镜头反射式相机(eos-x7,来自canon inc.)捕获透射图像来进行样品的透射观察。

[0137]

实施例1

[0138]

采用与在图1中所显示相似的生产设备使用坩埚形状的并具有60mm的外直径、70mm的高度、50mm的内直径(腔直径)、60mm的腔高度、80%的相对密度和80ppm的氧含量的sic烧结体进行生产sic单晶(晶体生长)。向坩埚型sic烧结体装载对应于sic烧结体的总孔体积(等效于sic烧结体的20体积%)的量的pr-fe-si合金(组成:pr,20原子%;fe,20原子%;si,60原子%)并在1500℃下在氩气氛中进行10小时的热处理,从而将合金浸渍在sic烧结体的孔中以形成sic坩埚1。接下来,将pr、fe和si各自作为未组合金属装载从而产生pr 20原子%、fe 20原子%、si 60原子%的组成;基于密度计算,调节数量以产生27mm的si-c溶液深度。通过升华工艺生产并附着至19mm直径石墨籽晶轴(旋转轴6)使得在c面上发生生长的21mm直径

×

0.3mm厚的单晶(多晶形:4h;正轴(on-axis),高等级)用作籽晶3。在2000℃下在氩气氛中通过以20rpm的各自速度在相反方向(旋转的一个方向是顺时针和另一方向是逆时针)上旋转sic坩埚1和籽晶轴(旋转轴6)并以0.1mm/hr的速率拉锭来进行晶体生长5小时。

[0139]

图4显示所得的sic单晶样品的生长面(c面)的外观,所述生长面(c面)是与籽晶轴方向垂直(正交)的平面。图4中照片的实际大小为27mm高和23mm宽。在评价所得的sic单晶的外观时,发现图4中显示的sic单晶的生长面是在其上没有任何多晶沉积的晶体。sic单晶的生长速率为180μm/h。

[0140]

从所得的sic单晶样品的籽晶部分的晶体面(si面)侧并进入生长部分进行磨削和研磨处理从而在厚度方向上提供倾斜,产生具有镜面处理的2.6

°

倾斜角的倾斜面(si面)。接下来,通过碱性蚀刻方法在这个倾斜面(si面)上形成蚀刻坑,并且检查位错的类型和数目(图5和6)。从这些形状和大小可分别将位错区分为贯穿螺型位错(tsd)、贯穿刃型位错(ted)和基平面位错(bpd)。在图5和6中这些位错分别标记为tsd、ted和bpd。在可以观察的sic单晶样品的倾斜面上每个区域中计数所有这三类位错。籽晶部分(图5)中的位错数目为5152/cm2且溶液生长部分(图6)中的位错数目为952/cm2,确认了由溶液工艺所致的位错减少。此外,在溶液生长部分(图6)中,基平面位错(bpd)数目为0/cm2,其为在器件制造期间导致降低产率的致命位错。

[0141]

实施例2

[0142]

采用与在图1中所显示相似的生产设备使用坩埚形状的并具有90mm的外直径、70mm的高度、80mm的内直径(腔直径)、60mm的腔高度、80%的相对密度和50ppm的氧含量的sic烧结体进行生产sic单晶(晶体生长)。向坩埚型烧结体装载对应于sic烧结体的总孔体积(等效于sic烧结体的20体积%)的量的nd-fe-si合金(组成:nd,20原子%;fe,20原子%;si,60原子%)并在1500℃下在氩气氛中进行10小时的热处理,从而将合金浸入sic烧结体的孔中以形成sic坩埚1。接下来,将nd、fe和si各自作为未组合金属装载从而产生nd 20原子%、fe 20原子%、si 60原子%的组成;基于密度计算,调节数量以产生27mm的si-c溶液深度。通过升华工艺生产并附着至49mm直径石墨籽晶轴(旋转轴6)使得在c面上发生生长的50mm直径

×

0.3mm厚的单晶(多晶形:4h;正轴,d级(dummy grade))用作籽晶3。在2000℃下在氩气氛中通过以5rpm的各自速度在相反方向(旋转的一个方向是顺时针和另一方向是逆时针)上旋转sic坩埚1和籽晶轴(旋转轴6)并以0.1mm/hr的速率拉锭来进行晶体生长2小时。

[0143]

图7显示所得的sic单晶样品的生长面(c面)的外观。图4中照片的实际大小为51mm

高和51mm宽。在评价所得的sic单晶的外观时,图7中显示的sic单晶的生长面是平的并且没有附着的多晶。在图7中,圆形黑色部分是其中在当晶体生长完成后将生长晶体的籽晶与si-c溶液分离时,一些si-c溶液附着在生长面上并形成突出的液滴的区域;该区域不是评价目标(同样适用于以下图10和15中的黑色部分)。sic单晶在2小时内生长至300μm的厚度,因此生长速率为150μm/hr。

[0144]

磨削所得的sic单晶样品的籽晶部分的晶体面(si面)和溶液生长部分的晶体面(即生长面(c面))每个从而去除100μm的材料,这之后将它们研磨,从而镜面处理表面。然后通过反射x射线形貌学来检查研磨面上的位错(图8和9)。结果是,溶液生长部分(图9)比籽晶部分(图8)具有更少的位错,确认了由溶液工艺所致的位错数目减少。在观察的位错中,图8和9中的黑点是贯穿位错(tsd、ted),且丝状特征是基平面位错(bpd)。这里,用作籽晶的sic晶片具有许多位错并为不能在器件中使用的假等级,但是通过溶液工艺进行生长减少sic单晶中的位错数目。在sic单晶样品的研磨面上每个视场(2.1mm

×

1.6mm区域)中计数全部贯穿螺型位错(tsd)、贯穿刃型位错(ted)和基平面位错(bpd),于是在溶液生长部分(图9)中,对器件制造的产率有大影响的基平面位错(bpd)数为0/cm2和其它位错数目也大幅减少。即籽晶部分(图8)中的位错数目为50115/cm2,然而溶液生长部分(图9)中的位错数目为1144/cm2,代表约98%的降低。另外,从这些结果明显看出甚至含有大量位错并且在器件制造中不能在这种条件下使用的sic晶片,当通过溶液工艺使用这作为籽晶经历晶体生长时,可再生为可在器件制造中直接使用或可用作籽晶(基板)用于气相生长工艺例如升华工艺或气体工艺的高品质sic单晶晶片。

[0145]

实施例3

[0146]

接下来,在sic单晶籽晶偏轴的情况下进行溶液生长((0001)si面在与表面法线的特定方向([11-20]方向)上稍微倾斜)。

[0147]

即具有50mm的直径和0.3mm的厚度(多晶形:4h;4

°

偏轴;假等级)并附着至49mm直径石墨籽晶轴使得在c面上发生生长的sic单晶用作籽晶3。除此之外,sic坩埚和置于sic坩埚1中的金属成分(组成)与实施例2中相同,并且使用与图1中所显示相似的生产设备进行生产sic单晶(晶体生长)。此时,在2000℃下在氩气氛中通过以5rpm的各自速度在相反方向(旋转的一个方向是顺时针和另一方向是逆时针)上旋转sic坩埚1和籽晶轴(旋转轴6)并以0.1mm/hr的速率拉锭来进行晶体生长2小时。

[0148]

图10显示所得的sic单晶样品的生长面(c面)的外观。图10中照片的实际大小为51mm高和51mm宽。在评价所得的sic单晶的外观时,sic单晶的生长面是平的并且没有附着的多晶。

[0149]

使用激光显微镜(放大倍率:5

×

)检查sic单晶的生长面,确认在c面(000-1)上向偏轴方向[11-20]宏观台阶形成。

[0150]

接下来,为了检查sic单晶样品的晶体横截面,平行于偏轴方向[11-20]并垂直于c面(000-1)将样品切片,并进行横截面检查。结果是,在溶液生长部分的总计300-μm厚度中,确认在溶液生长部分中si-c溶液成分(以下还简称作“溶剂”)滞留(这里“滞留”是指si-c溶液成分的非有意包括在溶液生长部分中)达到在表面层侧上至少150μm的厚度(图12)。这可能是因为,由于生长为偏轴sic单晶(偏轴基板),发生宏观台阶形成,促进了溶剂滞留。图12中显示的晶体横截面是使用配备有微距镜头(efs 60mm)的单镜头反射式相机(eos-x7,来

自canon inc.)在来自晶体样品下方的led白光照射下拍摄的透射图像。

[0151]

然而,虽然有溶剂滞留在所得的sic单晶样品中,但是sic单晶的生长厚度为2小时内300μm,因此生长速率为150μm/hr。因为在溶液生长部分的籽晶侧上获得至多150μm厚度的正常晶体,所以进行从溶液生长部分的晶体面去除200μm厚的材料部分的磨削并且进行从籽晶部分的晶体面去除100μm厚的材料部分的磨削,这之后进行研磨处理,使表面产生镜面光洁度(算数平均粗糙度ra:10μm或更小)。然后通过反射x射线形貌学来检查这些研磨面的位错(图13和14)。发现与籽晶部分(图13)相比,溶液生长部分(图14)具有更少的位错,确认了由溶液工艺所致的位错减少。这里用作籽晶的sic晶片具有许多位错并为不可在器件中使用的假等级,但是通过溶液工艺的溶液生长减少了位错。

[0152]

在sic单晶样品的研磨面上每个视场区域(2.1mm

×

1.6mm区域)中计数全部贯穿螺型位错(tsd)、贯穿刃型位错(ted)和基平面位错(bpd),于是在溶液生长部分(图14)中,作为对器件制造的产率有大影响的致命位错的基平面位错(bpd)数为0/cm2和其它位错的数目也大幅减少。即籽晶部分(图13)中的位错数目为29762/cm2,然而溶液生长部分(图14)中的位错数目为4062/cm2,减少约86%。

[0153]

比较例1

[0154]

采用与在图1中所显示相似的生产设备使用具有90mm的外直径、80mm的内直径、90mm外侧高度和90mm内侧高度的石墨坩埚进行生产sic单晶(晶体生长)。将nd、fe和si各自作为未组合金属装载石墨坩埚,使得组成变为nd 16原子%、fe 20原子%、si 64原子%,并基于密度计算,调节数量至27mm的si-c溶液深度。附着至49mm直径石墨籽晶轴使得在c面上发生生长的50mm直径

×

0.3mm厚的单晶(多晶形:4h;正轴,假等级)用作籽晶。在2000℃下在氩气氛中通过以5rpm的各自速度在相反方向(旋转的一个方向是顺时针和另一方向是逆时针)上旋转坩埚和籽晶轴并以0.1mm/hr的速率拉锭来进行晶体生长2小时。

[0155]

如此获得的sic单晶样品的生长厚度在5小时内为300μm,代表60μm/hr的生长速率。这低于实施例2,其中生长速率为150μm/hr。

[0156]

图15显示所得的sic单晶样品上生长面(c面)的外观。图15中照片的实际大小为51mm高和51mm宽。当将实施例2中sic单晶样品的外观(图7)与这里获得的sic单晶的外观比较时,在样品中都没有观察到生长面上的异常。

[0157]

接下来,为了检查sic单晶样品的晶体横截面,将样品垂直于生长面(c面)切片并研磨,这之后进行横截面检查。类似地制备并横截面检查实施例2中获得的sic单晶样品。结果是,在比较例1(图16)中,在籽晶附近的溶液生长部分内观察到许多空隙,然而在实施例2中的溶液生长部分中没有观察到任何空隙(图17)。这可能是由于在生长的初始阶段石墨坩埚中存在的气态成分(氧、氮等)的析出,阻碍了正常的溶液生长。相比之下,在本发明中,因为使用具有低氧含量(氧含量,50ppm)的坩埚型sic烧结体,所以晶体生长看起来从生长的初始阶段稳定进行,而没有气体从坩埚析出。基于这些结果,当使用石墨坩埚时,200-300μm的较厚生长是必要的以便获得正常晶体生长面,这从大量生产的观点是不利的。另外,在使用偏轴sic单晶(偏轴基板)作为籽晶的生长中,预期有进一步的困难,其中溶剂容易被俘获在溶液生长部分中。因为用于气相工艺的sic籽晶,大部分是4

°

偏轴基板,所以生长早期的空隙产生实际上是关键问题。

[0158]

实施例4

[0159]

本发明中使用的sic坩埚(即通过用硅与提高碳溶解度的金属性元素m的熔融合金浸渍具有50-90%的相对密度的sic烧结体而获得的sic坩埚)因为si-c溶液(溶剂)的组成不波动而适合于长时间段内生长。此外,使用本发明的sic坩埚用于低位错sic晶体生长所需的时间约为1至2小时。因此,考虑到大量生产,研究了重复使用本发明采用的sic坩埚和si-c溶液(溶剂)的可能性。

[0160]

研究方法包括在与实施例2中相同的条件下重复进行sic单晶的晶体生长而不替换sic坩埚和si-c溶液(溶剂),即在没有替换的情况下连续使用同一si-c坩埚和si-c溶液,并且确定对所得sic单晶样品的晶体品质的影响。

[0161]

即,重复进行sic单晶的晶体生长(5次),并评价每次获得的sic单晶样品的晶体品质。所进行的评价方法是检查晶体的外观(以确定是否存在多晶沉积和异常生长(例如二维核生长))和确定生长速率,这两者均以与实施例2中相同的方式进行,比较例1中进行的溶剂滞留检查(横截面检查),和坩埚外观检查。表1中呈现那些结果。

[0162]

表1

[0163][0164]

从这些结果,确认随着晶体生长重复次数的增加,生长速率下降,但是因为sic单晶样品的外观和横截面外观没有问题,并且坩埚也正常,所以确认约五次晶体生长运行是可能的。认为生长速率下降的原因在于晶体生长后坩埚内形成的sic多晶消耗了供应至籽晶(sic单晶)的碳。考虑到效率,如果技术人员要建立连续生长系统,其在晶体生长之后可进行接下来的晶体生长而不冷却坩埚内的si-c溶液,则进一步增加重复晶体生长运行次数和稳定的晶体生长应是可能的。

[0165]

比较例2

[0166]

在与比较例1中相同的条件下进行sic单晶生长,除了在没有替换的情况下连续使用同一石墨坩埚和si-c溶液(溶液)重复进行晶体生长。以与实施例4中相同的方式进行评价。表2中呈现结果。

[0167]

表2

[0168][0169]

从这些结果,在第一次晶体生长运行中,没有观察到在sic单晶样品上的多晶沉积,但是在第二次运行中出现多晶沉积。此外,因为在第二次晶体生长运行期间石墨坩埚中出现开裂,所以在这点晶体生长的重复中断。在石墨坩埚中重复使用si-c溶液(溶剂)看起来造成问题。此外,在比较例2中,第二次晶体生长运行中的生长速率相对第一次运行中的生长速率降低57%。这可能是因为在第一次晶体生长运行之后,si-c溶液(溶剂)冷却并且sic以覆盖石墨坩埚壁的形式沉淀,从而在第二次晶体生长运行时阻碍碳从坩埚溶解。相比之下,在实施例4中,因为使用sic将从坩埚溶解出的知识调节了si-c溶液(溶剂)组成,所以生长速率的降低小。

[0170]

如以上显示,可通过重复使用sic坩埚(即通过用硅与提高碳溶解度的金属性元素m的熔融合金浸渍具有50-90%的相对密度的sic烧结体获得的sic坩埚)和本发明中采用的si-c溶液(溶剂)来稳定且高效地生产高品质sic单晶。

[0171]

实施例5

[0172]

(i)通过溶液工艺的晶体生长

[0173]

采用与在图1中所显示相似的生产设备使用坩埚形状的并具有180mm的外直径、60mm的高度、150mm的内直径(腔直径)、40mm的腔高度、80%的相对密度和40ppm的氧含量的sic烧结体进行生产sic单晶(晶体生长)。向坩埚型烧结体装载对应于sic烧结体的总孔体积(等效于sic烧结体的20体积%)的量的nd-fe-si合金(组成:nd,20原子%;fe,20原子%;si,60原子%)并在1500℃下在氩气氛中进行10小时的热处理,从而将合金浸如sic烧结体的孔中以形成sic坩埚1。接下来,将nd、fe和si各自作为未组合金属装载从而产生nd 20原子%、fe 20原子%、si 60原子%的组成;基于密度计算,调节数量以产生27mm的si-c溶液深度。附着至99mm直径石墨籽晶轴(旋转轴6)使得在c面上发生生长的100mm直径

×

1mm厚的单晶(多晶形:4h;4

°

偏轴,假等级)用作籽晶3。在2000℃下在氩气氛中通过以5rpm的各自速度在相反方向(旋转的一个方向是顺时针和另一方向是逆时针)上旋转sic坩埚1和籽晶轴(旋转轴6)并以0.1mm/hr的速率拉锭来进行晶体生长1小时。在待使用的籽晶的c面上预先进行通过反射x射线形貌学的位错观察。

[0174]

评价所得的sic单晶样品(1),于是在图18中显示的sic单晶样品的溶液生长部分的晶体面(生长面(c面)),如在实施例3中,具有在c面(000-1)上向[11-20]方向均匀形成的宏观台阶的镜面状外观。

[0175]

所得的sic单晶样品的多晶型通过拉曼光谱法确定,并自始至终确认为4h-sic。

[0176]

sic单晶样品的溶液生长部分的生长厚度在一小时内为100μm,因此生长速率为100μm/hr。

[0177]

接下来,在如此获得的sic单晶样品(1)上进行氢氟硝酸处理,并且随后进行超声清洁和干燥,从而去除附着至生长面的溶剂成分,这之后通过反射x射线形貌学检查溶液生

长面(c面)上的位错。在每个视场区域(2.1mm

×

1.6mm区域)中计数全部贯穿螺型位错(tsd)、贯穿刃型位错(ted)和基平面位错(bpd),于是在溶液生长部分中,作为对器件制造的产率有大影响的致命位错的基平面位错(bpd)为0/cm2和其它位错数目也大幅减少。即籽晶部分中的位错数目为32506/cm2,然而确认了溶液生长部分中的位错数目降低至4020/cm2。这些结果显示甚至在大直径溶液生长中本发明仍能够进行均匀晶体生长。

[0178]

(ii)通过升华工艺的大块生长

[0179]

接下来,使用位错数目降低至4020/cm2的sic单晶样品(1)作为籽晶,如以下描述进行通过升华工艺的大块生长。

[0180]

这个sic单晶样品(籽晶)11设置在图19中显示的反应容器12的顶部(顶盖的内壁12a)使得溶液生长部分11b面向下,将sic粉末13作为起始材料直接放置在下方,并且将这个反应容器12安装在图20中显示的升华反应器20中。

[0181]

在图20中的升华反应器20中的sic生长中使用普通条件。具体地,起始材料温度设置在2200℃和2500℃之间,籽晶温度设置在2100℃和2400℃之间,温度梯度设置为1℃/cm-50℃/cm,压力设置为100-5000pa(氩气氛)和生长速率设置为0.05-0.2μm/hr。

[0182]

所得的sic单晶(sic锭)样品(2)的生长厚度为5mm。将这切片,这之后进行磨削和研磨,产生四个1mm厚的晶片。以与上述相同的方式在晶片上进行通过反射x射线形态学的位错观察,其结果是发现位错数目为4210-4400/cm2。

[0183]

另外,这个晶片(位错数目4210/cm2)再次在以上(i)中的条件下经历溶液生长,产生sic单晶样品(3)。

[0184]

所得的sic单晶样品(3)的晶体面以与上述相同的方式经历反射x射线形貌学,并且计数全部贯穿螺型位错(tsd)、贯穿刃型位错(ted)和基平面位错(bpd)。在溶液生长部分,作为对器件制造的产率有大影响的致命位错的基平面位错(bpd)为0/cm2,且其它位错也大幅减少,位错数目为590/cm2。

[0185]

接下来,使用这种sic单晶样品(4)作为籽晶,通过升华工艺在以上(ii)中的条件下再次进行大块生长,产生sic单晶样品(5)。

[0186]

在所得的sic单晶样品(5)上通过反射x射线形态学以上述相同方式进行位错观察,于是位错数目为625至643/cm2。与以上sic单晶样品(4)相比位错数目提高的原因可能是因为通过升华工艺在大块生长中再次转化或新形成的位错。

[0187]

从以上结果,明显的是通过本发明的溶液方法在由升华工艺产生的籽晶(sic晶片)上进行溶液生长至约100μm的厚度减少了位错,并且此外甚至当通过升华工艺使用这作为籽晶(基板)进行大块生长时,仍维持低位错状态。这些结果还显示当通过本发明的溶液工艺在处于低位错状态的大块生长sic单晶上再次进行溶液生长时,进一步减少位错,并且通过使用这作为籽晶,维持甚至进一步减少的位错状态的大块生长是可能的。

[0188]

附图标记描述

[0189]

1:sic坩埚

[0190]

2:第二坩埚

[0191]

3:sic单晶(籽晶)

[0192]

4:si-c溶液

[0193]

5,6:旋转轴

[0194]

7:基座

[0195]

8:隔热件

[0196]

9:顶盖

[0197]

10:rf线圈

[0198]

11:籽晶

[0199]

11a:籽晶部分

[0200]

11b:溶液生长部分

[0201]

11c:已生长sic单晶

[0202]

12:反应容器

[0203]

12a:顶盖

[0204]

12b:碳容器

[0205]

13:sic粉末

[0206]

20:升华反应器

[0207]

21:rf线圈1

[0208]

22:rf线圈2

[0209]

23:隔热件

[0210]

24:绝缘体

[0211]

25:升降台

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1