一种碳纳米材料混合物的定向凝固分离方法与流程

1.本发明涉及碳纳米材料技术领域,特别涉及一种碳纳米材料混合物的定向凝固分离方法的制备方法。

背景技术:

2.随着国家双碳战略的实施和推进,随着ccus技术的进一步成熟,大量的二氧化碳被捕获,如何妥善的处理这些二氧化碳,成为了工业上的一个巨大的挑战。一般地,制备碳纳米管技术主要以cfb法,cvd法为主流方法,这些方法相对成熟,但是,其原料均为碳氢化合物。并不符合双碳战略的要求。而技术的发展应该跟随时代的脚步,如何使用二氧化碳作为原料生产碳纳米管,成为了一个重要的课题。

3.本发明公开一种碳纳米材料混合物的定向凝固分离方法,现有的碳纳米管制备方法,均使用碳氢化合物作为原料,其催化剂多为铁、镍等过渡金属氧化物形式,其主要工作环境是在cfb或者cvd环境下,碳纳米管在生长后可以直接取得。而如果采用二氧化碳作为原料的电化学法在生产碳纳米管时,其沉积产物为碳纳米管和传质盐的混合物,主流的工艺是使用强酸直接与混合物反应,将沉积产物中的碳酸盐酸洗掉,以取得其中包络的碳纳米管。这种方法需要消耗大量强酸,既不环保也不经济,同时会排放大量的游离态的锂离子,成本非常巨大。本发明针对这种缺点,开发出一种可以直接使用高温熔炼法分离沉积产物中的碳酸盐,同时在高温下对碳纳米管形貌有一定的修饰作用。具有极大的工业价值和商业价值。

技术实现要素:

4.本发明提供了一种碳纳米材料混合物的定向凝固分离方法,以解决上述背景技术中提出的问题。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种碳纳米材料混合物的定向凝固分离方法,包括以下步骤:

7.步骤一、准备工作:将碳纳米管和碳酸盐破碎后的混合物密实装入石英坩埚中;

8.步骤二、设备动作试验:

①

真空测试,将设备上炉盖下降至工作位,确保密封后开启真空泵,真空试验合格后增压;

②

气体测试,打开氩气阀,向设备内通入氩气,待压力表至0.5mpa,保压1小时,检察压力表无泄露;

9.步骤三、装填物料:将填充密实的混合物坩埚装入设备中,降下上炉盖,准备作业;

10.步骤四、开始作业:开启真空泵抽真空并进行气体置换,置换完毕后抽真空至1*10-1

pa,开启加热器升温,定温至810℃,等待升温,待升温到位后,静置2小时确保坩埚内全部物料融化,物料融化过程中,真空泵保持开启,以保证设备内真空环境;

11.步骤五、开始温度梯度设定,升高设备内加热器高度,使坩埚内物料自下而上的冷却;

12.步骤六、作业完成后,通入氩气恢复正常气压,氩气同时有降温效果,待设备内温

度降低至150℃下,开启上炉盖,取出石英坩埚放置于洁净处等待自然冷却;

13.步骤七、敲碎石英坩埚,取出坩埚内熔锭,熔锭顶部则为被提纯取出的碳纳米管,熔锭底部为熔融成晶的碳酸盐锭,将熔锭置于带锯床上,切割分凝界面,此时碳酸盐锭经过破碎可以直接回到上一个工序使用,碳纳米管块经过水洗、过滤、烘干步骤则为成品收储。

14.作为本技术方案的进一步改进方案:所述步骤一中,所述加热器为石墨直流加热器,真空泵为罗茨泵。

15.作为本技术方案的进一步改进方案:所述步骤二中,所述真空测试,其具体方法如下:对设备进行低流量抽真空气体置换作业,开启真空泵,观察真空度计,当炉体内真空度至50pa以下时,关闭真空阀,通入氩气,待罐体压力为0.1mpa时,关闭氩气通入阀,开启真空阀重新进行抽空作业,重复2-3次,重复完成后,保持真空度达到1*10-1

pa,保持真空2小时,观察压力表无变化视为真空测试合格。

16.作为本技术方案的进一步改进方案:步骤三,所述将混合物坩埚装入设备中,具体是指将石英坩埚使用叉车或者专用装具,转移至设备下炉身的坩埚承台上,并按照预先测量的摆放位置进行准确摆放。

17.作为本技术方案的进一步改进方案:步骤四中,所述开启加热器升温是指石墨加热器开始工作,定温至810℃,温度包括但不限于810℃。

18.作为本技术方案的进一步改进方案:步骤四中,所述物料溶化过程中,真空泵保持开启是因为在加热过程中,经破碎的混合物可能会进一步的释放出一些吸收自空气中的水蒸气和其他蒸汽,持续的抽真空这个过程可以保障炉腔内洁净无污染,同时保证后续产品的纯度。

19.作为本技术方案的进一步改进方案:步骤五中,所述温度梯度设定,是指通过设定使炉身内部自坩埚由下而上的产生一个温度由低而高的温度梯度场。

20.作为本技术方案的进一步改进方案:步骤七中,所述敲碎石英坩埚是指将完成分离后的坩埚整体取出,用物理破坏的方法将坩埚破坏,暴露出其内部的完成分离的铸锭。

21.作为本技术方案的进一步改进方案:步骤七中,所述碳酸盐锭可通过破碎,直接回到电化学法制备碳纳米管工艺中,作为二氧化碳传质剂使用,而整块的碳纳米管,经过粗破碎、对辊破碎、风选工艺后,则成为长度约5-50um,直径约5-10nm的半成品材料进入水洗工艺,经水洗工艺毕后,抽滤或者压滤成饼,于烘干箱内烘干则成为成品。

22.作为本技术方案的进一步改进方案:步骤一中,所述将碳纳米管和碳酸盐破碎后的混合物密实装入石英坩埚中,其破碎的颗粒度为0.2-2目、5-10目、20-30目、50-80目这四个范围内,装料时0.2-2目、5-10目、20-30目、50-80目四种颗粒度的填装比例按顺序分别应当为10%、40%、40%、10%这个区间,混合物主要成分为碳、碳酸锂、氧化锂。

23.与现有技术相比,本发明的有益效果是:

24.1、使用本技术对碳纳米管的粗产物进行分离,可以有效且可靠的对碳纳米管粗产物进行分离,分离过程装备简单,易于大规模、大工业化的生产;

25.2、使用本技术,对碳纳米管的粗产物进行分离,其生产过程能耗低,工艺过程不使用酸碱盐等化学物质,同时不对外排放酸性污水,是环保型的生产工艺;

26.3、使用本技术,其生产的碳纳米管粉体,与使用酸洗法生产的碳纳米管粉体,在微观形貌上有巨大差异,因这种工艺在微氧且高温的环境下对碳纳米管的表面形貌再次进行

了氧化和修饰,一定程度上改善了表面的形貌,降低的表面的缺陷。

27.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。本发明的具体实施方式由以下实施例及其附图详细给出。

附图说明

28.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

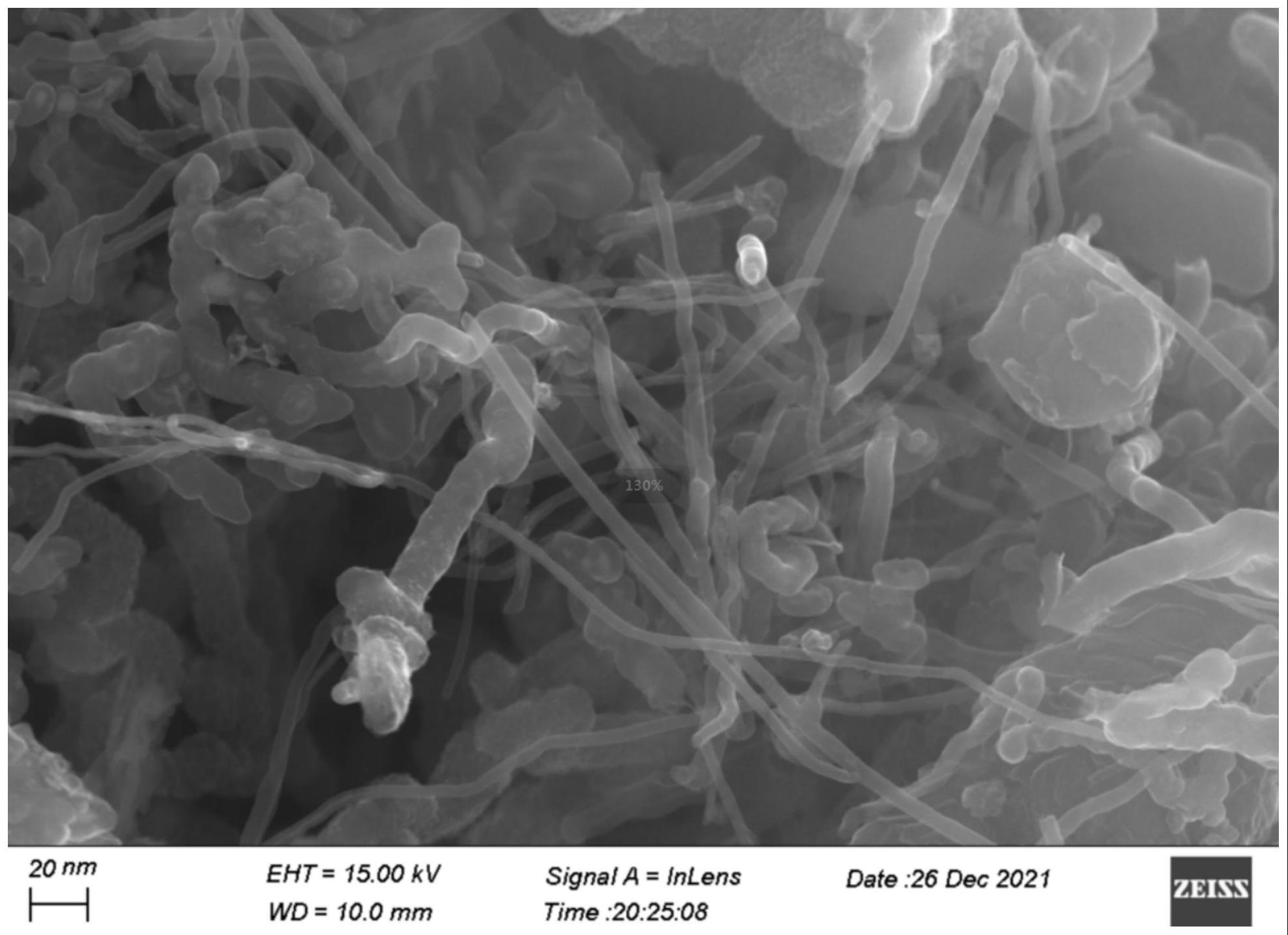

29.图1为使用酸洗法生产的碳纳米管的电镜照片示意图;

30.图2为使用本方法生产的碳纳米管的电镜照片示意图;

31.图3为本发明热场计算演示中的第一温度梯度场示意图;

32.图4为本发明热场计算演示中的第二温度梯度场示意图;

33.图5为本发明铸锭实物图;

34.图6为本发明的分凝界面细节展示图。

具体实施方式

35.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

36.请参阅图1~6,本发明实施例中,碳纳米材料的催化剂和催化剂基体的制备包括以下步骤:

37.步骤一、准备工作。将破碎好的碳纳米管及碳酸盐混合物(以下简称混合物)密实装入石英坩埚中。清理设备内壁,确保无油无水无锈。检查真空泵工作状态良好。检查氩气供应良好,压力正常。检查加热器工作状态良好,表面无接触性杂质,加热器与电源连接点无异常放电。

38.步骤二、设备动作试验。

①

真空测试,将设备上炉盖下降至工作位,确保密封后开启真空泵,真空试验合格后增压,

②

气体测试,打开氩气阀,向设备内通入氩气,待压力表至0.5mpa,保压1小时,检察压力表无泄露。

39.步骤三、装填物料。将填充密实的混合物坩埚装入设备中,降下上炉盖。准备作业。

40.步骤四、开始作业。开启真空泵抽真空并进行气体置换。置换完毕后抽真空至1*10-1

pa。开启加热器升温,定温至810℃。等待升温。待升温到位后,静置2小时确保坩埚内全部物料融化。物料融化过程中,真空泵保持开启,以保证设备内真空环境。

41.步骤五、开始温度梯度设定,升高设备内加热器高度,使坩埚内物料自下而上的冷却。

42.步骤六、作业完成后,通入氩气恢复正常气压。氩气同时有降温效果,待设备内温度降低至150℃下,开启上炉盖,取出石英坩埚放置于洁净处等待自然冷却。

43.步骤七、敲碎石英坩埚,取出坩埚内熔锭。熔锭顶部则为被提纯取出的碳纳米管,熔锭底部为熔融成晶的碳酸盐锭。将熔锭置于带锯床上,切割分凝界面。此时碳酸盐锭经过

破碎可以直接回到上一个工序使用。碳纳米管块经过水洗、过滤、烘干步骤则为成品收储。

44.进一步的,步骤一,破碎镐的碳纳米管及碳酸盐混合物,其破碎的颗粒度应当在0.2-2目、5-10目、20-30目、50-80目这四个范围内,装料时不同颗粒度的填装比例按顺序应当为10%、40%、40%、10%这个区间。这种混合物主要成分为碳、碳酸锂、氧化锂。

45.进一步的,步骤一所加热器应当为石墨直流加热器。真空泵可选用罗茨泵或者罗茨泵+滑阀泵组。有必要的时候可以增加一台扩散泵以提高真空度。

46.进一步的,步骤二真空测试,其具体方法如下:对设备进行低流量抽真空气体置换作业,开启真空泵,观察真空度计,当炉体内真空度至50pa以下时,关闭真空阀,通入氩气,待罐体压力为0.1mpa时,关闭氩气通入阀,开启真空阀重新进行抽空作业。重复2-3次,重复完成后,保持真空度达到1*10-1

pa,保持真空2小时,观察压力表无变化视为真空测试合格。

47.进一步的,步骤三将混合物坩埚装入设备中,具体是指将石英坩埚使用叉车或者专用装具,转移至设备下炉身的坩埚承台上,并按照预先测量的摆放位置进行准确摆放。

48.进一步的,步骤四开启加热器升温是指石墨加热器开始工作,定温至810℃。温度可以为810℃。但不限于500℃、600℃、650℃、700℃、750℃、800℃、850℃、900℃。优选为750℃-810℃。

49.进一步的,步骤四物料溶化过程中,真空泵保持开启是因为在加热过程中,经破碎的混合物可能会进一步的释放出一些吸收自空气中的水蒸气和其他蒸汽,持续的抽真空这个过程可以保障炉腔内洁净无污染,同时保证后续产品的纯度。

50.进一步的,步骤五温度梯度设定,是指通过设定,使炉身内部,自坩埚由下而上的产生一个温度由低而高的温度梯度场。具体是指设定坩埚底面处为0cm标高,其点位的实时温度为810℃,1厘米标高处点位其实时温度为809℃,2厘米标高处点位其实时温度为808℃。以此类推,详见附图热场计算演示图。

51.进一步的,步骤七敲碎石英坩埚是指将完成分离后的坩埚整体取出,用物理破坏的方法将坩埚破坏,暴露出其内部的完成分离的铸锭。

52.进一步的,步骤七,熔锭,系由底层的碳酸盐层、锂氧化物层和顶层的碳层所构成的方形熔体冷却后形成的四面体形物体。分凝界面是指碳层和盐层的交界面,详见熔锭实物图及分凝界面细节展示图。

53.进一步的,步骤七,碳酸盐锭可通过破碎,直接回到电化学法制备碳纳米管工艺中,作为二氧化碳传质剂使用,而整块的碳纳米管,经过粗破碎、对辊破碎、风选工艺后,则成为长度约5-50um,直径约5-10nm的半成品材料进入水洗工艺。经水洗工艺毕后,抽滤或者压滤成饼,于烘干箱内烘干则成为成品。

54.本发明的工作原理是:

55.图1为现有使用酸洗法生产的碳纳米管的电镜照片,可知使用酸洗法生产的碳纳米管,整体除碳纳米管外,仍有一些是由sp2杂化轨道为主导的无定形碳或者碳块,其总体纯度低,石墨化程度低。再根据图2使用本方法生产的碳纳米管的电镜照片,由图可见,使用本方法生产的碳纳米管,其表面光滑完整,周边无其他形态碳杂质,同时由图6可看出经过本方法分离出的杂质。

56.本发明是利用不同相间的晶体或者非晶体材料间在加温-凝固时产生的分凝现象来实现分离的效果的作业方式,分凝现象是指一块含有杂质的材料,经熔化后再慢慢凝固,

则固体中各部分的杂质浓度不相同,原来杂质分布均匀的材料,经熔化及凝固后,杂质分布不再均匀,有些地方杂质多,有些则少,便得到杂质分离的效果。由于分凝现象是二元系(或多元系)相平衡特性所产生的效果;故此,二元系(或多元系)在固液两相平衡状态时,固液两相中组元的成分是不相等的,所以利用碳酸盐晶体的液相和碳的固相不同的平衡分凝系数,使得碳材料和其他材料在不同的平衡分凝系数下重新凝固的时候,可自然析出。

57.以上所述,仅为本发明的较佳实施例而已,并非对本发明作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上所述而顺畅地实施本发明;但是,凡熟悉本专业的技术人员在不脱离本发明技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本发明的技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1