一种含油污泥制备的隔声板及其制作方法与流程

1.本发明涉及废弃物资源化处置制备新材料,尤其涉及含油污泥制备隔声板技术领域。

背景技术:

2.在油气田开采过程中,油田污水处理系统和原油生产储运系统会产生大量的含油污泥。含油污泥属于危险废物,其含有大量石油类物质,大量苯系物,酚类、蒽、芘等有恶臭的有毒物质,还含有病原菌、寄生虫、铜、锌、铬、汞等重金属,盐类及多氯联苯、二噁英等有毒有害物质。油基钻井产生的含油污泥中还含有地下的泥沙、岩石,以及钻井液中带入的重晶石、氯盐等成分。如不进行减量化、无害化处理而随意排放,会对环境造成破坏;进一步地,如果不进行资源化处理,将是资源的巨大浪费。

3.目前含油污泥常见的减量化、无害化处理方法为热水洗、热脱附等,均能回收污泥中的原油,但剩余的固相物质处置一直是该领域的难题。目前常见的做法是对剩余固相进行填埋、作为建筑材料(铺设路基、制砖、护坡和筑坝等)等。但剩余固相作为危险废弃物很多地区已经明确禁止填埋;用作建筑材料,很多省市虽都做了豁免,但由于产品质量差,市场需求量少,一直没有得到广泛推广。

4.申请人经过长期研究发现,除制砖外,含油污泥处理后的剩余固相物质,其资源化的利用也呈现多样化,主要有生产燃料、制作橡胶填料和制作吸附材料等。如专利文献1(cn110628481a)公开了一种利用油泥制备油泥煤的方法。专利文献2(cn109201000a)公开了一种油气田污油泥一步制造活性炭吸附剂的方法。专利文献3(cn101020792a)公开了一种含油污泥制备橡胶填料剂的方法。

5.申请人经过长期科研攻关,首倡和引领行业“绿色降噪”、“以废降噪”的新发展方向,在传统建筑材料之外,一直致力于含油污泥制备建筑新材料的攻关研发,尤其是微粒板材。充分利用含油污泥固废制备微粒板,还要兼具耐水、耐火和力学性能优异的微粒板材,一直以来都是行业技术难题。

技术实现要素:

6.本发明所要解决的技术问题是提供一种用含油污泥制备的隔声板及其制备方法,可以解决含油污泥资源化利用问题,并可以提供一种新型隔声材料。

7.一种用含油污泥制备的隔声板,包括含油污泥轻烧后磨细的物料、水泥、水和发泡剂;所述含油污泥轻烧后磨细的物料占其与水泥总重的20~50%;将发泡剂与水用发泡机充分发泡成泡沫,所述泡沫占所述含油污泥轻烧后磨细的物料与所述水泥总重的1-4%。

8.进一步的,所述泡沫的密度为0.02-0.05g/cm3。

9.一种用含油污泥制备的隔声板的制备方法,包括以下步骤:1、轻烧含油污泥;轻烧的温度为700~900℃,将含油污泥中的有机物完全烧掉,同时含油污泥中的硅铝钙质矿物成分发生分解;

2、研磨轻烧后的物料;将轻烧后的物料磨细至比表面积350m2/kg以上;3、制板;将含油污泥轻烧后磨细的物料与水泥、水拌制成浆体;将发泡剂与水用发泡机充分发泡成泡沫;将浆体和泡沫搅拌均匀,并注入模具中成型,经过养护,形成一种具有大量封闭气孔的隔声材料。

10.进一步的,步骤2中,将轻烧后的物料磨细至比表面积为400~450m2/kg。

11.进一步的,步骤3中,所述含油污泥轻烧后磨细的物料占其与水泥总重的20~50%。

12.进一步的,步骤3中,所述浆体流动度不小于250mm;更进一步的,所述浆体流动度为280-310mm。

13.进一步的,步骤3中,所述泡沫的密度为0.02-0.05g/cm3。

14.进一步的,步骤3中,所述泡沫占所述含油污泥轻烧后磨细的物料与所述水泥总重的1-4%。

15.进一步的,步骤3中,所述水泥包含但不限于硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥。

16.进一步的,步骤3中,所述发泡剂包含但不限于植物蛋白型发泡剂、动物蛋白型发泡剂及复合型发泡剂。

17.进一步的,步骤3中,所述养护包括自然养护、蒸汽养护。

18.进一步的,步骤3中,还可掺入稳泡剂,和/或占聚丙烯纤维。

19.申请人创造性的发现,含油污泥的无机成分主要以硅、钙、铝为主,将其在700~900℃的温度下轻烧后,其有机物及碳可完全烧掉,部分含硅、铝、钙的矿物成分会发生分解,形成具有潜在水化活性的成分,经进一步机械粉碎后,可进一步提高其水化活性。按矿物掺合料中粉煤灰、钢渣粉测试方法,测其活性指数可以达到55~77%、流动度比达到100~105%、安定性合格。申请人进一步地发现,用含油污泥轻烧后的残渣磨细后,与水泥、发泡剂混合制备出具有大量内部封闭的板材,该板材可以作为声学领域中的隔声板使用。同时轻烧产生的热量可以作为隔声板蒸汽养护的热源。制备的隔声板具有质量轻、隔声性能好的优点。

20.有益效果:本发明可以解决含油污泥减量化、水洗以及热脱附后剩余固相二次利用的问题,可实现资源化的应用,真正解决危险废弃物的无害化和资源化;制备的隔声板采用了无害化工艺阶段的余热进行蒸汽养护,成型快,能源利用率高,工艺较之传统的加热养护、烧结,更加节能,生产成本低,生产周期短。制备的隔声板,密度低、强度高,10mm厚的板材隔声量不小于30db,不仅可应用于室内外隔声材料选用,特别是有轻质要求的声屏障领域,更加适用;制备的隔声板,由于内部有空隙,板材具有一定的保温功能,可结合建筑保温隔声墙体、轻质隔声保温墙体复合使用。

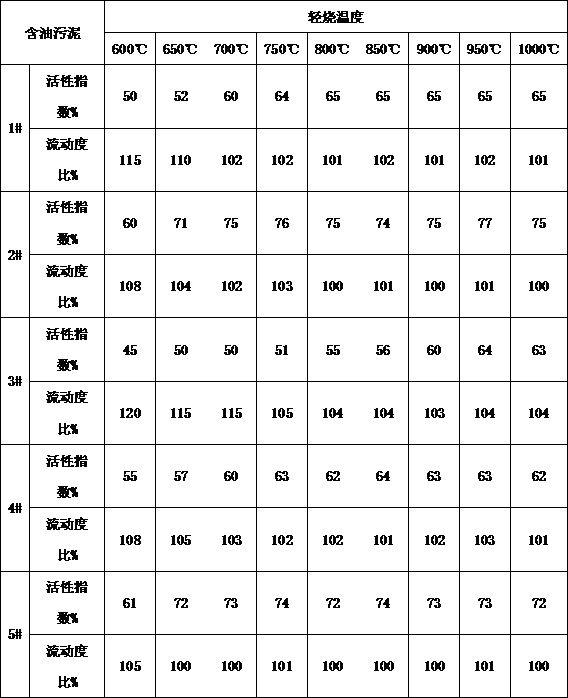

具体实施方式

21.为更加清楚理解本发明的目的、技术方案和技术效果,下面对本发明做进一步说明,但并不将本发明的保护范围仅仅限定在以下实施例当中。

22.实施例:一种用含油污泥制备的隔声板的制备方法,使用陕西地区5个井场的含油污泥进行隔声板制备,包括以下步骤:1、轻烧含油污泥;

采用箱式高温炉对含油污泥进行烧制,烧制温度分别为600℃、650℃、700℃、750℃、800℃、850℃、900℃、950℃、1000℃。

23.2、研磨轻烧后的物料;将轻烧后的物料磨细。

24.测试物料的活性指数和流动度比,结果如下:其中,700℃时,80%的样品的活性指数达到60%以上。800℃时,全部达到55%以上。

25.选择其中的含2#和3#油污泥在700℃下的物料、4#和5#在800℃下的物料,磨至不同的比表面积进行活性指数和流动度比测试,结果如下:

其中,300m2/kg到350m2/kg普遍活性指数增幅较为明显,400m2/kg以上增幅较低。

26.3、制板;将含油污泥轻烧后磨细的物料与水泥、水拌制成浆体;将发泡剂与水用发泡机充分发泡成泡沫;将浆体和泡沫搅拌均匀,并注入模具中成型,经过养护,形成一种具有大量封闭气孔的隔声材料。

27.其中,所述泡沫的密度为0.02-0.05g/cm3。

28.分别选用其中的2#-700℃-450m2/kg和3#-700℃-450m2/kg两个物料进行隔声板制作,分别标识为2#样品和3#样品。

29.配比及测试结果如下:含油污泥轻烧磨细物料占比对抗压强度、流动度和流动度的影响。

30.泡沫采用动物蛋白型发泡剂,经发泡机发泡后单独计量。同时在发泡时掺入1.2%的稳泡剂,3#在水泥与样品和水的混合浆体中掺入0.1%的聚丙烯纤维。

31.其中,当含油污泥轻烧磨细颗粒掺量达到50%以上时,强度下降幅度明显增加。

32.3#样品中掺入纤维后,隔声板整体性更好,断裂后不会出现脆断。

33.泡沫掺量对抗压强度、流动度和流动度的影响。

34.用2-3的浆体配比掺加不同的泡沫掺量,测试对抗压强度、流动度和隔声量的影响。隔声量测试统一按100mm厚度试件进行测试。

35.随着发泡剂掺量的增加,隔声板的密度逐渐降低,强度也随之降低。当泡沫掺量小于1%时,由于泡沫太少,难以混匀。当泡沫掺量大于4%时,强度显著降低,且隔声量也大幅降

低。因此泡沫适宜的掺量为1-4%。

36.隔声板厚度对吸声性能的影响。

37.用2-3-2、2-3-5、2-3-8的配比制作不同厚度的隔声板,测试隔声量。

38.随着隔声板厚度的增加,隔声板的隔声量逐渐增加,厚度达到60mm时,所有隔声量均超过30db,同时考虑厚度增加会大幅增加材料用量,因此隔声板的合适厚度为60~200mm。

39.上述实施例仅针对本发明可行实施方式的具体说明,并非用以限定本发明的专利保护范围。只要涉及到了本发明的核心发明构思和实现发明构思的技术手段其中之一都属于本专利保护的对象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1