有机氢化物脱氢反应系统和方法与流程

本发明属于化工工艺领域,尤其涉及脱氢方法,具体涉及有机氢化物脱氢反应系统和方法。

背景技术:

1、氢能是一种具有良好应用前景的绿色可持续新能源,氢气储运是氢能应用的关键难点。近年来,基于化学反应法的液体有机氢化物储氢技术以其储氢量大、能量密度高、液态储运安全方便等优点越来越受到人们的关注。通过该方法,氢气可以在产地与不饱和烃发生加氢反应,转化为液体有机氢化物以便运输,在加氢站或工厂等氢气使用地,有机氢化物发生脱氢反应得到氢气和不饱和烃,继而不饱和烃再被运输至氢气产地。

2、脱氢反应是一个强吸热反应,反应过程中需要外界提供大量的热量,尤其对于含氢密度高的有机氢化物,其反应需要的热量更高,如甲基环己烷脱氢热达到250kj/mol,因此供热是脱氢工艺上的关键,在大多数已知的脱氢工艺和生产装置中,脱氢反应所需要的热量由反应器前的反应原料和进入反应器壳层的热载体将热量带入反应器中。这就要求热载体温度要高于管内温度,以便为反应提供热量,但高温又容易使得催化剂结焦失活,并且在反应器入口处,反应速率较快,反应吸收大量的热量,而外界不能及时供热,使得体系温度迅速降低,随着反应的进行,反应速率减慢,供热速率与反应速率维持一个相对平衡的状态,此时体系温度又逐级升高,这样以来,体系温度先减后增也会对催化剂产生不利的影响。

3、us20170015553a1通过循环有机液体脱氢反应产生的一部分氢气来防止碳在脱氢催化剂上的沉积,从而抑制催化剂活性的降低。具体做法是:氢气生产系统包括第一脱氢反应单元,用于在第一催化剂存在下通过有机液体的脱氢反应生成氢气,和第二脱氢反应单元,用于接收第一脱氢反应单元的产物,并通过在第二催化剂存在下将残留在产物中的有机液体进行脱氢反应产生氢气。

4、cn112707368a通过将第一反应器的反应产物降温后进入气相分离器分离出氢气和未反应的产物,未反应的产物再升温进入第二反应器发生脱氢反应,通过分离氢气的方法避免催化剂结焦。

5、cn215464287u公开了一种低碳烷烃脱氢列管式固定床反应器,通过熔盐为管内脱氢反应提供热量,使得催化剂床层处于最佳反应区间,延长了催化剂使用时间。

6、上述工艺热载体是在一定的温度和流量下在一个位置进入列管式反应器,这就使得管层入口温度和管层出口温度难以调节,操作弹性较小,对于催化剂装填不均、催化剂部分失活等工况,难以保证每段反应器处于合理的转化率和反应速率。

技术实现思路

1、为了解决现阶段脱氢工艺反应器床层温度过高且不均,使得催化剂易结焦失活和难以稳态操作的问题。本发明提供列管式反应器系统及其有机氢化物脱氢的方法与应用,具有催化剂使用寿命长、操作弹性大、运行稳定的优点。

2、一方面,本发明提供有机氢化物脱氢反应系统,包括管层顺次串联、且壳层顺次串联的n级列管式反应器,n≥2;第n级列管反应器的管层的出口设有温度控制元件tn;第n级列管反应器具有壳层进料总管pn、壳层进料支管bn;所述pn连通壳层进料支管bn,所述壳层进料支管bn包括并联的至少三个支路:支路n1、支路n2、支路n3;支路n1、支路n2分别连通第n级列管反应器的壳层;支路n3设有流量控制元件fn,且支路n3连通第n级列管反应器的壳层或连通第n+1级列管反应器的壳层;所述温度控制元件tn与所述流量控制元件fn串级控制;n=1~n中的任意整数。

3、本发明所述的串级是指,温度控制元件tn的温度传感器与流量控制元件fn的流量传感器进行串级控制。

4、当支路n3连通第n级列管反应器的壳层时,接口位置最好不高于下管板上方100mm,以避免过度加热管内物料而不易控制温度。

5、本发明所述的n(n≥2)级列管式反应器为管层顺次串联,是指:第1级列管式反应器的管层、第2级级列管式反应器的管层……、第n级列管式反应器的管层、第n+1级列管式反应器的管层、第n+2级列管式反应器的管层之间,……第n-1级列管式反应器的管层、第n级列管式反应器的管层经管路顺次连通。优选,所述第1级列管式反应器的管层的出口与第2级级列管式反应器的管层的入口经管路连通……,所述第n级列管式反应器的管层的出口与第n+1级列管式反应器的管层的入口经管路连通,第n+1级列管式反应器的管层的出口与第n+2级列管式反应器的管层的入口经管路连通……,第n-1级列管式反应器的管层的出口与第n级列管式反应器的管层的入口经管路连通。

6、本发明所述的n(n≥3)级列管式反应器为壳层顺次串联,是指:第1级列管式反应器的壳层、第2级级列管式反应器的壳层……、第n级列管式反应器的壳层、第n+1级列管式反应器的壳层、第n+2级列管式反应器的壳层之间、……第n-1级列管式反应器的壳层、第n级列管式反应器的壳层经管路顺次连通。优选,所述第1级列管式反应器的壳层的出口与第2级级列管式反应器的壳层的入口经管路连通,所述第n级列管式反应器的壳层的出口、第n+1级列管式反应器的壳层的入口经管路连通;第n+1级列管式反应器的壳层的出口、第n+2级列管式反应器的壳层的入口经管路连通……,第n-1级列管式反应器的壳层的出口与第n级列管式反应器的壳层的入口经管路连通。

7、可选地,支路n1、n2连通第n级列管反应器的壳层的位置,在列管的顶端至底端的方向上顺次排布。

8、可选地,所述n1连通第n级列管式反应器的壳层的位置,靠近列管的顶端;

9、可选地,所述n2连通第n级列管式反应器的壳层的位置,靠近距离列管的顶端的1/4~1/6处。

10、可选地,所述第n级列管式反应器的列管中,在列管的底端至顶端的方向上顺次填充催化剂和瓷球。

11、可选地,所述催化剂的填充高度与瓷球的填充高度的比例为1:1~5:1,优选为3:1~4:1。

12、本发明列管式有机氢化物脱氢反应系统和方法采用的催化剂为有机液体储氢材料脱氢反应常用的催化剂,例如:pt/al2o3复合催化剂,优选添加助剂fe、和镧系元素,优选中国发明专利申请公开说明书cn111054383a制备的催化剂。

13、可选地,第n+1级列管式反应器催化剂的装填量与第n级列管式反应器催化剂装填量的比值为0.5~1.5,优选地,比值为0.9~1.1。

14、可选地,催化剂的粒径1.8~2mm,填充成高度3~8mm的圆柱体。

15、可选地,瓷球的规格为中的一种。

16、可选地,催化剂与瓷球之间采用12目丝网隔开。

17、可选地,所述第n级列管反应器还设有加热器hn,所述加热器hn设于壳层进料总管pn和壳层进料支管bn之间。

18、可选地,所述有机氢化物脱氢反应系统的还设有第一换热器e1;所述第一换热器e1由可进行热交换的换热管路i与换热管路i’组成;所述有机氢化物源、换热管路i、第一级列管反应器的管层入口顺次经管路连通;第n级列管反应器的壳层具有壳层出料管qn;当n=1~n-1中的任意整数时,支路n3与qn合并作为第n+1级列管反应器的壳层进料总管pn+1;当n=n时,支路n3与qn合并后,连通所述换热管路i’。

19、优选,所述有机氢化物脱氢反应系统还设有第二换热器e2,所述第二换热器e2由可进行热交换的换热管路ii与换热管路ii’组成;所述有机氢化物源、换热管路ii、换热管路i、第一级列管反应器的管层入口顺次经管路连通;所述第n级列管反应器的管层的出口连通所述换热管路ii’。

20、优选地,当n=n时,支路n3、壳层出料管qn合并后连通并联的两个支路,支路(n+1)1、和支路(n+1)2;支路(n+1)1连通所述换热管路i’;支路(n+1)2设有流量控制元件fn+1;所述第一级列管反应器的管层入口设有温度控制元件tn+1;所述fn+1与所述tn+1串级控制。

21、作为其中的一种实施方式,当n=2时,有机氢化物脱氢反应系统包括管层顺次串联、且壳层顺次串联的二级列管式反应器、第一换热器e1、第二换热器e2、加热器h1、加热器h2;第一换热器e1由可进行热交换的换热管路i与换热管路i’组成;第二换热器e2由可进行热交换的换热管路ii与换热管路ii’组成;有机氢化物源、换热管路ii、换热管路i、第一级列管反应器的管层入口顺次连通;第二级列管反应器的管层的出口连通所述换热管路ii’;第一级列管式反应器的管层的出口、第二级列管式反应器的管层的出口分别设有温度控制元件t1、t2;第一级列管反应器的壳层设有壳层进料总管p1、壳层进料支管b1和壳层出料管q1;第二级列管反应器的壳层设有壳层进料总管p2、壳层进料支管b2和壳层出料管q2;p1经加热器h1连通壳层进料支管b1,壳层进料支管由并联的支路11、支路12、支路13组成;支路11、支路12分别连通第一级列管式反应器的壳层;支路13、q1合并后作为第二级列管反应器的壳层的壳层进料总管p2;p2经加热器h2连通壳层进料支管b2,壳层进料支管b2由并联的支路21、支路22、支路23组成;支路21、支路22分别连通第二级列管式反应器的壳层;支路23、q2汇合后连通第一换热器e1的换热管路i’。支路13、支路23分别设有流量控制元件f1、f2。f1与t1串级控制;f2与t2串级控制;优选,支路23与q2合并后连通并列的支路31、支路32。支路32连通第一换热器e1的换热管路i’,在e1中与换热管路i进行热交换后,再与进热管31合并。进热管31设有流量控制元件f3。第一级列管反应器的管层入口设有温度控制元件t3;f3与t3串级控制。

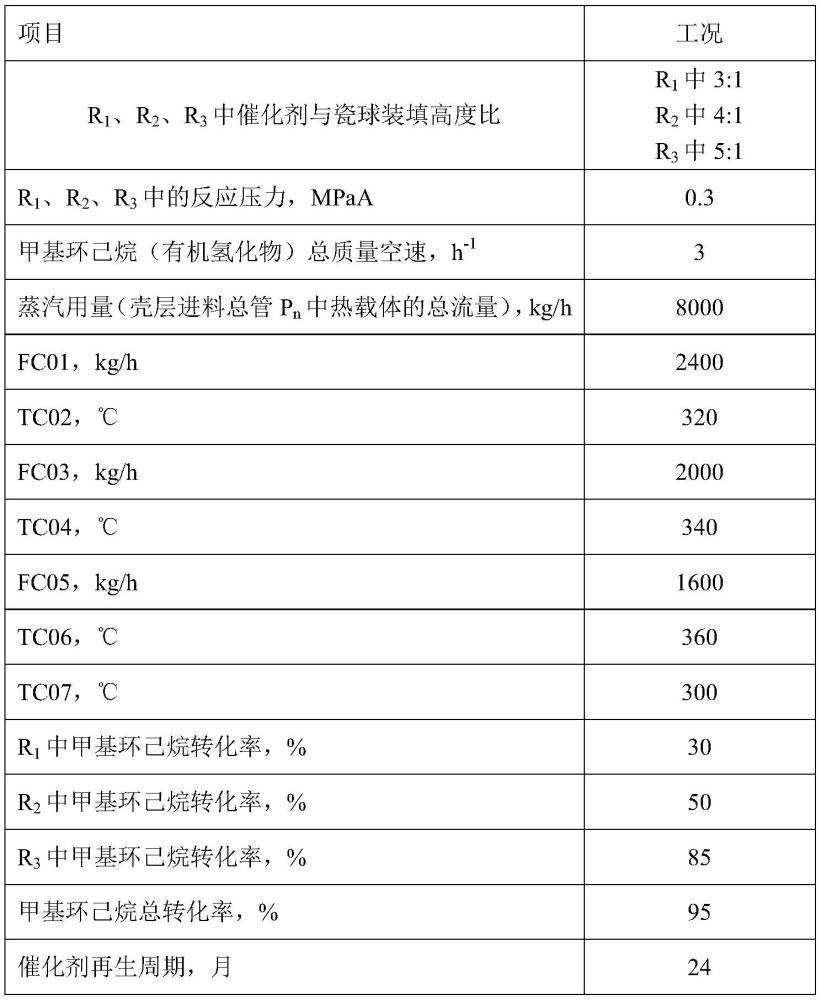

22、作为其中的一种实施方式,当n=3时,有机氢化物脱氢反应系统包括管层顺次串联、且壳层顺次串联的三级列管式反应器、第一换热器e1、第二换热器e2、加热器h1、加热器h2、加热器h3;第一换热器e1由可进行热交换的换热管路i与换热管路i’组成;第二换热器e2由可进行热交换的换热管路ii与换热管路ii’组成;有机氢化物源、换热管路ii、换热管路i、第一级列管反应器的管层入口顺次连通;第三级列管反应器的管层的出口连通所述换热管路ii’;第一级列管式反应器的管层的出口、第二级列管式反应器的管层的出口、第三级列管式反应器的管层的出口分别设有温度控制元件t1、t2、t3;第一级列管反应器的壳层设有壳层进料总管p1、壳层进料支管b1和壳层出料管q1;第二级列管反应器的壳层设有壳层进料总管p2、壳层进料支管b2和壳层出料管q2;第三级列管反应器的壳层设有设有壳层进料总管p3、壳层进料支管b3和壳层出料管q3;p1经加热器h1连通壳层进料支管b1,壳层进料支管由并联的支路11、支路12、支路13组成;支路11、支路12分别连通第一级列管式反应器的壳层;支路13、q1合并后作为第二级列管反应器的壳层的壳层进料总管p2。p2经加热器h2连通壳层进料支管b2,壳层进料支管b2由并联的支路21、支路22、支路23组成;支路21、支路22分别连通第二级列管式反应器的壳层;支路23、q2汇合后作为第三级列管反应器的壳层进料总管p3。p3经加热器h3连通壳层进料支管b3,壳层进料支管b2由并联的支路31、支路32、支路33;支路31、支路32分别连通第三级列管式反应器的壳层,支路33、q3合并后连通第一换热器e1的换热管路i’。支路13、支路23、支路33分别设有流量控制元件f1、f2、f3。f1与t1串级控制;f2与t2串级控制;f3与t3串级控制。优选,支路33与q3合并后连通并列的支路41、支路42。支路42连通第一换热器e1的换热管路i’,在e1中与换热管路i进行热交换后,再与进热管41合并。进热管41设有流量控制元件f4。第一级列管反应器的管层入口设有温度控制元件t4;f4与t4串级控制。

23、另一方面,本发明提供采用上述任一种所述有机氢化物脱氢反应系统进行有机氢化物脱氢的方法,包括:有机氢化物进入第n级列管式反应器的管层,在管层中与催化剂接触,发生脱氢反应,第n阶反应产物经第n级列管式反应器的管层出口流出进入第n+1级列管式反应器的管层;热载体经支路n1、n2进入第n级列管式反应器的壳层,为管层中的脱氢反应提供热量;通过支路n3的流量控制元件fn调节支路n3的流量,以调控第n级列管式反应器的管层的出口的第n级反应产物的温度。

24、可选地,第一级反应器的管层出口的第一级反应产物的温度为250℃~420℃,优选320℃。

25、可选地,第二级反应器的管层出口第二级反应产物的温度为250~420℃,优选340℃。

26、可选地,第三级反应器的管层出口第三级反应产物的温度为250~420℃,优选360℃。

27、可选地,所述有机氢化物先经过汽化后和/或过热后,再进入第一级列管式反应器的管层;当n=n时;通过支路(n+1)2的流量控制元件fn+1调节支路(n+1)2的流量,以调控第一级列管式反应器的管层入口的有机氢化物的温度。

28、可选地,第一级列管式反应器的管层入口的有机氢化物的温度为280~360℃,优选280~300℃。

29、可选地,第n级列管式反应器的管层入口的有机氢化物的温度为250~420℃。

30、可选地,所述有机氢化物选自取代或未取代的链烷烃、取代或未取代的环烷烃、取代或未取代的烯烃、取代或未取代的单环芳烃、取代或未取代的稠环芳烃中的至少一种。

31、可选地,所述取代或未取代的链烷烃选自c1-c6烷烃中的至少一种;优选为丙烷或丁烷。

32、可选地,所述取代或未取代的环烷烃选自c3-c6环烷烃中的至少一种;优选为环己烷或甲基环己烷。

33、可选地,所述取代或未取代的烯烃选自c2-c6烯烃烃中的至少一种;优选为丁烯。

34、可选地,所述取代或未取代的单环芳烃选自乙苯、二苄基甲苯、环己基苯、二环己基苯中的至少一种。

35、可选地,取代或未取代的稠环芳烃选自四氢萘、十氢萘中的至少一种。

36、可选地,所述热载体选自水蒸气或熔盐。

37、可选地,所述熔盐选自硝酸钾、亚硝酸钠、硝酸钠中的至少一种。

38、可选地,所述熔盐优选由重量比为(40~60):(30~50):(5~10)的硝酸钾、亚硝酸钠和硝酸钠组成。

39、可选地,所述熔盐优选由53%的硝酸钾、40%亚硝酸钠和7%的硝酸钠组成。

40、可选地,第n级列管式反应器管层内有机氢化物的流动方向与壳层内热载体流动方向呈并流方式。

41、可选地,第n级列管式反应器管层内,脱氢反应的条件包括:反应温度为250℃~420℃,优选为280℃~400℃;反应压力为0.02mpaa~1.0mpaa,优选0.1mpaa~0.4mpaa;反应的总质量空速为0.5h-1~5h-1,优选2h-1~4h-1。

42、可选地,第n级列管式反应器的壳层进料总管pn中,热载体的流量是5000~10000kg/h。

43、可选地,第n级列管式反应器的壳层的支路n1的流量是2000~3000kg/h,优选1600~2400kg/h。

44、可选地,第n级列管式反应器的壳层的支路n2的流量为1500~4000kg/h,优选为3000~3600kg/h,更优选为2000kg/h。

45、可选地,第一级列管式反应器的壳层的支路n3的流量为1000~3000kg/h,优选为1200~1600kg/h。

46、可选地,第n级列管式反应器的管层入口有机氢化物的总质量空速是4~20h-1。

47、可选地,第n级列管式反应器的壳层的入口的热载体的温度比管层的入口的反应物的温度高40℃~150℃,优选50℃~120℃。

48、可选地,第n+1级列管式反应器管层入口的反应物的温度比第n级列管式反应器管层入口的反应物的温度高10℃~60℃,优选15℃~35℃,优选20℃。

49、可选地,第n级列管式反应器的支路n1的流量占壳层进料总管pn的总流量的10%~50%,优选为20%~30%。

50、本发明将热载体经过第n级加热器加热后分三股,其中两股进入第n级列管式反应器的壳层为管层中的脱氢反应提供热量,第三股进入第n+1级加热器,采用将第三股流量与第n列管式反应器的管层的出口产物温度进行串级控制的技术方案,较好地解决反应器床层温度过高且不均,导致催化剂结焦失活和难以稳态操作的问题。

51、当催化剂局部装填不均匀甚至结焦失活时,反应器管内压降和管内氢化物流量分布不均,使得不同管内的氢化物的质量空速、反应压力不同,脱氢反应程度不同,这些不确定的因素会给装置带来不稳定的操作,而在本发明中,在每一股热载体的进料位置确定后,即换热面积确定后,仍然可以通过每级反应器管层的进口温度、出口温度来合理的调节每级反应器反应速率和转化率,并且,当催化剂存在局部装填不均或局部失活的情况下,仍在可以在保证转化率的情况下稳态操作,这是因为第三股热载体的流量和壳程反应出口的温度进行串级,进而可以在各种不确定因素、不提高热载体进壳程的温度的情况下,稳态操作装置,并保证转化率,可用于有机氢化物储氢的工业生产中。

- 还没有人留言评论。精彩留言会获得点赞!