一种锗单晶制备用单晶炉及工艺的制作方法

1.本发明涉及单晶炉技术领域,尤其涉及一种锗单晶制备用单晶炉及工艺。

背景技术:

2.直拉法生长单晶硅时,需要使用到单晶炉,通过加热器对放在坩埚中的硅料加热至熔体,随后利用提拉头将籽晶浸入硅熔体中,在籽晶下方生长并提拉单晶棒,现有的单晶炉在制备好锗单晶后,需要人工将副炉体进行转动,随后将副炉体内的锗单晶取出,如此不便于人们将锗单晶取出。

3.因此,现研发一种使得副炉体能够自动进行转动,便于将锗单晶取出的锗单晶制备用单晶炉及工艺。

技术实现要素:

4.为了克服上述单晶炉需要人工将副炉体进行转动,不便于人们将锗单晶取出的缺点,要解决的技术问题为:提供一种使得副炉体能够自动进行转动,便于将锗单晶取出的锗单晶制备用单晶炉及工艺。

5.本发明的技术方案是:一种锗单晶制备用单晶炉,包括有:

6.底座和支撑座,底座前部上侧连接有支撑座;

7.主炉体,支撑座上部连接有主炉体;

8.副炉体,主炉体上部滑动式连接有副炉体;

9.连接座,主炉体上前部连接有连接座;

10.气缸,连接座前部连接有气缸;

11.进料阀门,气缸伸缩杆上连接有进料阀门,进料阀门与连接座和主炉体滑动式连接;

12.石英钳锅,支撑座上滑动式连接有石英钳锅,石英钳锅位于主炉体内部;

13.钳锅旋转升降机构,底座上设有钳锅旋转升降机构;

14.籽晶旋转提升机构,副炉体上设有籽晶旋转提升机构;

15.副炉提升机构,底座后部设有副炉提升机构,将单晶硅投入石英钳锅内,利用主炉体对单晶硅进行融化,随后通过钳锅旋转升降机构对石英钳锅进行转动和升降,同时利用籽晶旋转提升机构将籽晶进行旋转提升,成型的锗单晶会存放在副炉体内,接着通过副炉提升机构对副炉体进行提升,将锗单晶取出。

16.在其中一个实施例中,钳锅旋转升降机构包括有:

17.第一导向座,底座前部上侧栓接有第一导向座;

18.第一伺服电机,第一导向座后部上侧连接有第一伺服电机;

19.第一丝杆,第一伺服电机输出轴上连接有第一丝杆;

20.第二伺服电机,第一导向座上滑动式连接有第二伺服电机,第二伺服电机的输出轴与石英钳锅连接,第二伺服电机与第一丝杆螺纹式连接,利用第一伺服电机通过控制第

二伺服电机升降带动石英钳锅进行升降,同时利用第二伺服电机控制石英钳锅进行旋转。

21.在其中一个实施例中,籽晶旋转提升机构包括有:

22.第三伺服电机,副炉体上部前侧连接有第三伺服电机;

23.丝绳提升组件,副炉体上侧连接有丝绳提升组件;

24.钢丝绳,丝绳提升组件下侧连接有钢丝绳;

25.传动组件,第三伺服电机输出轴上连接有传动组件,传动组件后部与钢丝绳上部连接;

26.直拉组件,钢丝绳下侧连接有直拉组件,利用第三伺服电机通过传动组件带动钢丝绳进行转动,进而带动直拉组件进行转动,对反应后的单晶硅进行拉动成型为锗单晶。

27.在其中一个实施例中,副炉提升机构包括有:

28.第四伺服电机,底座后部前侧栓接有第四伺服电机;

29.第二丝杆,第四伺服电机输出轴上连接有第二丝杆;

30.第二导向座,底座后部前侧连接有第二导向座,第二丝杆上部与第二导向座上部转动式连接;

31.滑动座,第二导向座上下两部均滑动式连接有滑动座,滑动座均与第二丝杆螺纹式连接;

32.转动轴,两个滑动座前部之间转动式连接有转动轴;

33.连接件,副炉体上下两部均连接有连接件,连接件均与转动轴连接,第二丝杆转动带动滑动座进行升降,进而通过转动轴和连接件对副炉体进行升降,用于将成型后的锗单晶取出。

34.在其中一个实施例中,还包括有用于对主炉体上部进行遮挡密封的阀门自动关闭机构,阀门自动关闭机构包括有:

35.升降件,下侧的滑动座右侧位置连接有升降件;

36.连接架,主炉体上部滑动式连接有连接架;

37.楔形槽板,连接架右部上侧连接有楔形槽板,升降件与楔形槽板滑动式连接,楔形槽板由两个直形槽和一个斜形槽构成,直形槽位于斜形槽上下两侧位置;

38.控制阀门,连接架左部连接有控制阀门,控制阀门与主炉体上部滑动式连接,升降件向上侧移动在楔形槽板作用下推动连接架向左侧移动,进而带动控制阀门向左侧移动,对主炉体上部进行挡住密封。

39.在其中一个实施例中,还包括有用于副炉体自动进行转动的副炉旋转机构,副炉旋转机构包括有:

40.连接支架,第二导向座上部前侧连接有连接支架;

41.固定环,连接支架前侧连接有固定环;

42.连接轴,转动轴上侧连接有连接轴,固定环与连接轴滑动式连接,转动轴向上侧移动带动连接轴向上侧移动,随后连接轴在固定环作用下进行转动,进而带动副炉体自动进行转动。

43.在其中一个实施例中,还包括有用于对单晶体进料管进行定位的辅助进料机构,辅助进料机构包括有:

44.安装环,主炉体上前部连接有安装环;

45.缓冲垫片,安装环左右两部均滑动式连接有缓冲垫片;

46.复位弹簧,缓冲垫片外部均连接有复位弹簧,复位弹簧外侧均与安装环连接,复位弹簧均套在缓冲垫片上,缓冲垫片在复位弹簧作用下对单晶硅进料管进行定位缓冲。

47.在其中一个实施例中,一种锗单晶制备用工艺:

48.1)借助单晶硅送料车往石英钳锅内投入单晶硅,随后利用主炉体对单晶硅进行加热融化,使得单晶硅内的分子进行重组;

49.2)借助利用钳锅旋转升降机构和籽晶旋转提升机构将石英钳锅内融化好的单晶硅进行结晶成型,得到锗单晶成品;

50.3)利用副炉提升机构和副炉旋转机构将制备好的锗单晶取出。

51.本发明具有以下优点:本发明通过石英钳锅对单晶体进行融化重组,之后利用直拉组件对重组后的单晶硅分子进行结晶成型,制备成锗单晶,并且副炉体自动向上侧移动,能够便于人们将副炉体内制备好的锗单晶取出,如此能够不需要人工将副炉体向上侧移动,进而能够提高锗单晶出料效率;通过控制阀自动向左侧移动,能够自动对主炉体上部进行遮盖密封;通过转动轴和连接件能够自动进行转动,使得副炉体能够自动进行转动,如此能够便于人们将副炉体内制备好的锗单晶取出,从而不需要人工将副炉体进行转动。

附图说明

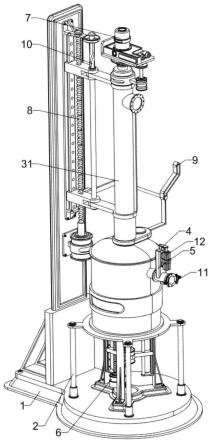

52.图1为本发明的第一种立体结构示意图。

53.图2为本发明的第二种立体结构示意图。

54.图3为本发明的立体结构剖视图。

55.图4为本发明钳锅旋转升降装置的立体结构剖视图。

56.图5为本发明籽晶旋转提升机构的立体结构示意图。

57.图6为本发明籽晶旋转提升机构的立体结构剖视图。

58.图7为本发明副炉提升机构的立体结构示意图。

59.图8为本发明阀门自动关闭机构的立体结构示意图。

60.图9为本发明阀门自动关闭机构的立体结构剖视图。

61.图10为本发明副炉旋转机构的立体结构示意图。

62.图11为本发明辅助进料机构的立体结构示意图。

63.图12为本发明a处放大图。

64.图中标号名称:1-底座,2-支撑座,3-主炉体,31-副炉体,65-石英钳锅,4-进料阀门,5-连接座,12-气缸,6-钳锅旋转升降机构,61-第一导向座,62-第一伺服电机,63-第一丝杆,64-第二伺服电机,7-籽晶旋转提升机构,71-第三伺服电机,72-传动组件,73-丝绳提升组件,74-钢丝绳,75-直拉组件,8-副炉提升机构,81-第四伺服电机,82-第二丝杆,83-第二导向座,84-滑动座,85-连接件,86-转动轴,9-阀门自动关闭机构,91-升降件,92-楔形槽板,93-连接架,94-控制阀门,10-副炉旋转机构,101-连接支架,102-固定环,103-连接轴,11-辅助进料机构,111-安装环,112-复位弹簧,113-缓冲垫片。

具体实施方式

65.下面结合具体实施例对技术方案做进一步的说明。

66.参照图1-图3,一种锗单晶制备用单晶炉及工艺,包括有:底座1和支撑座2,底座1前部上侧连接有支撑座2;主炉体3,支撑座2上部连接有主炉体3;副炉体31,主炉体3上部滑动式连接有副炉体31;连接座5,主炉体3上前部连接有连接座5;气缸12,连接座5前部连接有气缸12;进料阀门4,气缸12伸缩杆上连接有能够控制单晶硅进料的进料阀门4,进料阀门4与连接座5和主炉体3滑动式连接;石英钳锅65,支撑座2上滑动式连接有石英钳锅65,石英钳锅65位于主炉体3内部;钳锅旋转升降机构6,底座1上设有用于对单晶硅进行融化的钳锅旋转升降机构6;籽晶旋转提升机构7,副炉体31上设有用于对籽晶进行提升转动的籽晶旋转提升机构7;副炉提升机构8,底座1后部设有用于对副炉体31进行提升旋转的副炉提升机构8。

67.参照图1、图2、图3和图4,钳锅旋转升降机构6包括有:第一导向座61,底座1前部上侧栓接有第一导向座61;第一伺服电机62,第一导向座61后部上侧连接有第一伺服电机62;第一丝杆63,第一伺服电机62输出轴上连接有第一丝杆63;第二伺服电机64,第一导向座61上滑动式连接有第二伺服电机64,第二伺服电机64的输出轴与石英钳锅65连接,第二伺服电机64与第一丝杆63螺纹式连接。

68.参照图1、图2、图3、图5和图6,籽晶旋转提升机构7包括有:第三伺服电机71,副炉体31上部前侧连接有第三伺服电机71;丝绳提升组件73,副炉体31上侧连接有丝绳提升组件73;钢丝绳74,丝绳提升组件73下侧连接有钢丝绳74;传动组件72,第三伺服电机71输出轴上连接有传动组件72,传动组件72后部与钢丝绳74上部连接,传动组件72由两个传动轮和一个传动带构成,钢丝绳74上部连接有传动轮,第三伺服电机71输出轴上也连接有传动轮,两个传动轮之间绕有传动带;直拉组件75,钢丝绳74下侧连接有直拉组件75,直拉组件75能够将融化后的单晶硅进行拉直成型变成锗单晶。

69.参照图1、图2、图3和图7,副炉提升机构8包括有:第四伺服电机81,底座1后部前侧栓接有第四伺服电机81;第二丝杆82,第四伺服电机81输出轴上连接有第二丝杆82;第二导向座83,底座1后部前侧连接有第二导向座83,第二丝杆82上部与第二导向座83上部转动式连接;滑动座84,第二导向座83上下两部均滑动式连接有滑动座84,滑动座84均与第二丝杆82螺纹式连接;转动轴86,两个滑动座84前部之间转动式连接有转动轴86;连接件85,副炉体31上下两部均连接有连接件85,连接件85均与转动轴86连接。

70.当人们需要对锗单晶进行制备时,可用本单晶炉实现,首先,人们开启气缸12,气缸12伸缩杆向上侧缩短带动进料阀门4向上侧移动,随后人们借助单晶硅送料车将单晶硅通过主炉体3投入石英钳锅65内,投入完成后,人们控制气缸12伸缩杆向下侧伸长,推动进料阀门4向下侧移动关闭,随后人们关闭气缸12,接着人们利用主炉体3对石英钳锅65内的单晶硅进行加热融化,使得单晶硅内的分子进行重组,重组完成后,人们开启第一伺服电机62、第二伺服电机64和第三伺服电机71,第一伺服电机62输出轴转动带动第一丝杆63转动,第一丝杆63转动会使得第二伺服电机64向上侧移动,进而推动石英钳锅65向上侧移动,第二伺服电机64输出轴转动带动石英钳锅65转动,同时第三伺服电机71输出轴转动通过传动组件72带动钢丝绳74转动,钢丝绳74带动直拉组件75转动,此时石英钳锅65向上侧移动会使得融化重组的单晶硅液体与直拉组件75接触发生结晶,接着人们开启第四伺服电机81,第四伺服电机81输出轴转动带动第二丝杆82转动,第二丝杆82转动使得滑动座84向上侧移动,滑动座84向上侧移动带动转动轴86和连接件85向上侧移动,进而带动副炉体31向上侧

移动,副炉体31向上侧移动带动钢丝绳74和直拉组件75向上侧移动,直拉组件75向上侧移动过程中在钢丝绳74作用下会进行转动,使得结晶后的锗单晶向上侧移动,如此能够对锗单晶进行制备,制备完成后,人们关闭第一伺服电机62、第二伺服电机64、第三伺服电机71和第四伺服电机81,接着人们将副炉体31向左侧进行转动,使得副炉体31内制备好的锗单晶滑落至专属运输车上,当锗单晶出料完成后,人们将副炉体31向右侧转动,接着人们控制第四伺服电机81输出轴进行反转,带动第二丝杆82进行反转,使得滑动座84、转动轴86和连接件85向下侧移动,进而带动副炉体31向下侧移动复位,随后人们关闭第四伺服电机81,然后人们控制第一伺服电机62输出轴进行反转,带动第一丝杆63进行反转,使得第二伺服电机64向下侧移动复位,进而带动石英钳锅65向下侧移动复位,之后人们关闭第一伺服电机62即可,重复以上操作通过石英钳锅65对单晶体进行融化重组,之后利用直拉组件75对重组后的单晶硅分子进行结晶成型,制备成锗单晶,并且副炉体31自动向上侧移动,能够便于人们将副炉体31内制备好的锗单晶取出,如此能够不需要人工将副炉体31向上侧移动,进而能够提高锗单晶出料效率。

71.参照图1、图2、图3、图8和图9,还包括有用于对主炉体3上部进行遮挡密封的阀门自动关闭机构9,阀门自动关闭机构9包括有:升降件91,下侧的滑动座84右侧位置连接有升降件91;连接架93,主炉体3上部滑动式连接有连接架93;楔形槽板92,连接架93右部上侧连接有楔形槽板92,升降件91与楔形槽板92滑动式连接,楔形槽板92由两个直形槽和一个斜形槽构成,直形槽位于斜形槽上下两侧位置,在斜形槽作用下,会推动连接架93进行移动;控制阀门94,连接架93左部连接有控制阀门94,控制阀门94与主炉体3上部滑动式连接。

72.当人们在副炉体31向上侧移动后,需要对主炉体3上部进行遮盖密封时,下侧的滑动座84向上侧移动带动升降件91向上侧移动,升降件91向上侧移动过程中,在楔形槽板92上的斜形槽作用下将连接架93和控制阀门94向左侧移动关闭,对主炉体3上部进行遮盖密封,如此能够防止主炉体3内的惰性气体飘散到外界中,当副炉体31需要复位时,下侧的滑动座84向下侧移动带动升降件91向下侧移动,升降件91向下侧移动在楔形槽板92的斜形槽作用下将连接架93向右侧推动,连接架93向右侧移动带动控制阀门94向右侧移动复位,使得主炉体3上部被打开,重复以上操作通过控制阀自动向左侧移动,能够自动对主炉体3上部进行遮盖密封。

73.参照图1、图2、图3和图10,还包括有用于副炉体31自动进行转动的副炉旋转机构10,副炉旋转机构10包括有:连接支架101,第二导向座83上部前侧连接有连接支架101;固定环102,连接支架101前侧连接有固定环102;连接轴103,转动轴86上侧连接有连接轴103,固定环102与连接轴103滑动式连接,连接轴103表面开有螺纹槽,连接轴103向上侧移动,在螺纹槽盒固定环102作用下会进行转动。

74.当人们需要将副炉体31进行转动,便于人们将制备好的锗单晶取出时,转动轴86向上侧移动带动连接轴103向上侧移动,连接轴103向上侧移动过程中,连接轴103在螺纹槽和固定环102作用下进行转动,连接轴103转动带动使得转动轴86和连接件85进行转动,进而使得副炉体31能够进行转动,随后人们能够将副炉体31内制备好的锗单晶取出,取出后,并且当转动轴86向下侧移动时,转动轴86向下侧移动带动连接轴103向下侧移动,连接轴103向下侧移动过程中会进行反转,带动转动轴86和连接件85进行反转,进而带动副炉体31进行反转,重复以上操作通过转动轴86和连接件85能够自动进行转动,使得副炉体31能够

自动进行转动,如此能够便于人们将副炉体31内制备好的锗单晶取出,从而不需要人工将副炉体31进行转动。

75.参照图1、图2、图3、图11和图12,还包括有用于对单晶体进料管进行定位的辅助进料机构11,辅助进料机构11包括有:安装环111,主炉体3上前部连接有安装环111;缓冲垫片113,安装环111左右两部均滑动式连接有缓冲垫片113,缓冲垫片113能够对单晶体进料管进行定位缓冲;复位弹簧112,缓冲垫片113外部均连接有复位弹簧112,复位弹簧112外侧均与安装环111连接,复位弹簧112均套在缓冲垫片113上。

76.当人们需要往石英钳锅65内投入单晶硅时,人们需要借助单晶硅送料车对准主炉体3前上部位置往石英钳锅65内投入单晶硅,此时缓冲垫片113在复位弹簧112作用下,能够对送料车上的送料管进行定位缓冲,如此能够防止送料管位置发生偏移,重复以上操作通过缓冲垫片113,能够对单晶硅送料车上的送料管进行缓冲定位,防止送料管位置发生偏移导致单晶硅发生洒落浪费。

77.一种锗单晶制备用工艺:

78.1)借助单晶硅送料车往石英钳锅65内投入单晶硅,随后利用主炉体1对单晶硅进行加热融化,使得单晶硅内的分子进行重组;

79.2)借助利用钳锅旋转升降机构6和籽晶旋转提升机构7将石英钳锅65内融化好的单晶硅进行结晶成型,得到锗单晶成品;

80.3)利用副炉提升机构8和副炉旋转机构10将制备好的锗单晶取出。

81.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1