一种碳材料高温回转窑的炉管的生产工艺及设备和应用的制作方法

本发明涉及炉管的相关,具体为一种碳材料高温回转窑的炉管的生产工艺及设备和应用。

背景技术:

1、传统回转窑炉管材料主要采用不锈钢或陶瓷加不锈钢双层结构,其主要有以下缺点:

2、1.目前传统不锈钢材料长期最高使用温度1000℃-1300℃左右,陶瓷长期最高使用温度1300℃-1650℃左右,无法满足部分碳材料工艺需要1650℃以上使用环境。

3、2.碳材料对自身纯度要求极高,传统不锈钢或陶瓷在使用过程中,由于自身成分,会给生产的碳材料带来污染,影响碳材料纯度。

4、2.陶瓷加不锈钢双层结构,由于外部不锈钢无法耐高温,且陶瓷导热系数一般为2-30w/m*k,远小于石墨与碳碳的导热系数。因此加热形式只能做成管内加热。采用管内加热形式,管线会随着炉管旋转,所以其结构复杂、成本高,且在同种工作量下,其炉管管径是管外加热的2-5倍。其大大增大了炉管、设备的体积。

5、3.陶瓷密度为2.4~2.9g/cm3,金属的密度为7.70-8.00g/cm3。其密度远大于石墨与碳碳复合的密度(1.6-2.0g/cm3),且因为其一般采用内加热,体积大,所有传统炉管重量远大于石墨+碳碳炉管,其增大了炉管的受力和旋转电机动力。

6、因些需开发一种碳材料高温回转窑的炉管的生产工艺及设备解决以上问题。

技术实现思路

1、本发明的目的是针对以上问题,一种碳材料高温回转窑的炉管的生产工艺及设备和应用,生产出来的炉管可耐高温,可采用外部加热形式,可大幅度减小炉管、设备尺寸;碳碳石墨管密度低,尺寸小,重量轻,可减少旋转电机的功率,成本更低且节能强。

2、为实现以上目的,本发明采用的技术方案是:一种碳材料高温回转窑的炉管的生产工艺,它包括以下步骤:

3、a、碳碳工艺:碳碳分段预制体→气压+固化→cvi→高温→粗车→pip→高温→精车→cvd;

4、s1、碳碳分段预制体内模与纤维编制方向为30°-60°;预制体密度0.4-0.5g/cm3;

5、s2、气压+固化:

6、①、将树脂+固化剂按比例放入搅拌器中,搅拌1-10h;

7、②、将搅拌后的树脂与固化剂,均匀涂抹至碳碳预制体表面,涂抹厚度控制在1-20mm;

8、③、将预制体装入密封胶袋抽真空,套入分体式内膜,连同小车推进热压炉;

9、④、将热压炉抽真空后加压至1-10mpa,加热,升温速率在0.1-3℃/分钟,升温至100-300℃,保温5-50h;

10、⑤、预制体降温,出炉,出炉密度为0.7-1.0g/cm3;

11、s3、cvi:产品进行cvi处理,炉内温度1000-1200℃,炉压1500-5000pa,保温时间50-200h,流量30-100l/min;出炉密度为0.8-1.2g/cm3;

12、s4、高温开孔处理:提高产品后续pip的浸渍碳化效率,将产品放至温度2000-3000℃的炉体内高温开孔处理,保温2-20h;

13、s5、粗车:粗车产品表面0.5-5mm;

14、s6、pip处理:

15、①:浸渍:将产品预热200-400℃,保温时间5-50h;预热后采用沥青浸渍;

16、②:碳化:碳化温度900-1200℃,升温速度控制在0.1-3℃/分钟,保温时长2-20h;最终出炉密度1.6-2.0g/cm3;pip处理重复1-5次;

17、s7、高温处理:将产品放至炉体为温度1200-3000℃内进行消除应力和除杂提纯处理,保温2-20h;

18、s8、精车:精车成最终产品形状;

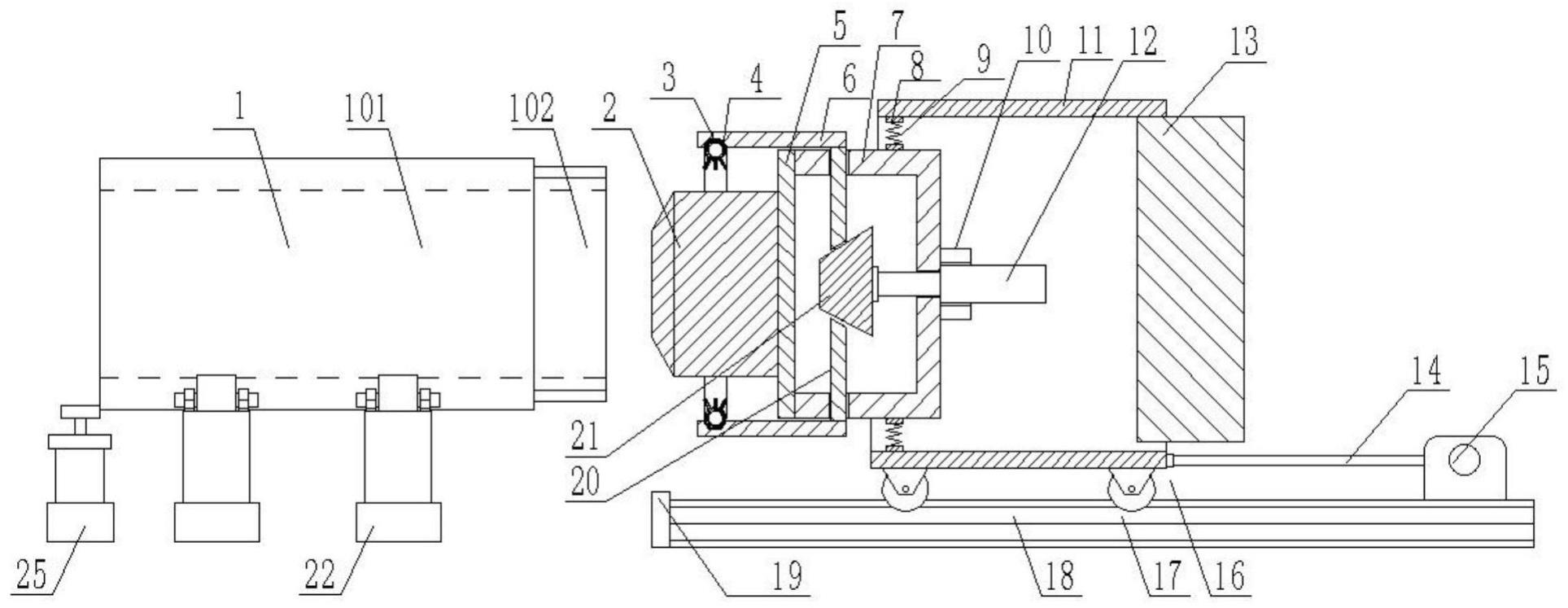

19、s9、cvd:将产品放至温度1000-1200℃的炉内,炉压500-2000pa,保温时间5-50h,流量5-50l/min;

20、b、碳碳+石墨工艺:石墨与碳碳粘接+固定→固化→炉管拼装+粘接→固化;

21、s1、用粘接剂将碳碳与石墨粘接;

22、s2、固化:将产品放至室温20-40℃下固化10-50h,后续在60-100℃保温5-50h,150-300℃保温5-50h.升温速率控制在0.1-3℃/分钟;

23、s3、炉管拼装,连接后采用胶水粘接;

24、s4、再次固化:步骤同s2中的固化工艺。

25、进一步的,碳碳+石墨工艺中的s6中浸渍压力1-10mpa,浸渍温度200-400℃,带压浸渍时长2-20h。

26、进一步的,碳碳+石墨工艺中的s1中的粘接剂树脂中添加石墨粉或碳纤维粉。

27、进一步的,碳碳工艺的步骤s3中cvi和s9的cvd的气源均为天燃气。

28、一种碳材料高温回转窑的炉管的生产设备,包括用于炉管定位且带动炉管旋转的定位组件,炉管的一端移动式设置有用于炉管一端粘贴的出胶组件,出胶组件包括出胶环,出胶环的上端和下端分别设置有进胶口和出胶软管,出胶环设置在活动架一端的内侧,活动架的内侧设置有与出胶环相适用的凹槽;活动架一端另一端的竖板内设置有斜面,锥形孔与锥形块的形状相适用,锥形块穿插在支撑架的中部,锥形块的另一端与电动推杆的伸缩端连接,支撑架通过连接件设置在移动架内;活动架的另一端的竖板穿插在支撑架内。

29、进一步的,移动架的下端设置有滚轮,滚轮设置在导轨上移动,导轨的一侧设置有限位板;移动架的一端下端设置有与钢丝绳连接的固定块,钢丝绳的另一端与绞磨机的绞磨槽连接。

30、进一步的,移动架的另一端设置有配重块,配重块的一套穿插在移动架内。

31、进一步的,连接件包括设置在移动架内连接块,连接块的另一端与弹簧连接,弹簧的另一端通过连接块与支撑架连接;支撑架的一端设置有用于固定电动推杆的定位套。

32、进一步的,支撑架的一侧设置有封板,封板上设置有导向块,导向块包括锥形段和直筒段,直筒段的大小与炉管内径尺寸相适用。

33、进一步的,定位组件包括底板,底板上设置有底座,底座上设置有轴承座,轴承座上设置有旋转轴,旋转轴上穿插有转轮,旋转轴的一侧与驱动装置连接。

34、一种碳材料高温炉管的应用,工艺制备的炉管应用到回转窑上。

35、本发明的有益效果:

36、1.本发明的生产工艺中石墨自身为碳元素材料,不会给碳材料带来杂质;碳碳与石墨材料均可在超高温下使用,炉管长期使用温度可达500-3000℃;碳碳石墨热导率高(280~500w/(m·k)),且可耐高温,可采用外部加热形式,可大幅度减小炉管、设备尺寸;碳碳石墨管密度低,尺寸小,重量轻,可减少旋转电机的功率,成本更低且节能。碳碳与石墨都是碳材料,性能相近,其粘接起来更加方便,结合力更强。碳碳与石墨都是碳材料,热膨胀系数相近且都很小,不会在高温下,因为膨胀系数相差过大,产生开裂等现象。石墨自带润滑,摩擦系数小,原料在石墨炉管内运动更叫通畅。

37、2.本发明的生产工艺中采用沥青进行浸渍,与树脂浸渍和纯cvi相比,其更易石墨化,与石墨性能更加相近,粘接强度会更好,且其热膨胀系数更小,导热率更高。

38、3.本发明的生产工艺中编织角度30-60度,可提高炉管抗扭和抗剪能力。

39、4.本发明的生产工艺中碳碳工艺的步骤s3中的cvi和s9的cvd的气源均为天燃气,采用气压,提高了碳纤维在碳碳中含量,可提高碳碳的力学性能。

40、5.本发明的生产工艺中充分利用了碳碳高温下优越的力学性能和导热率、石墨对碳材料无污染的特行。

41、6、本发明的生产设备首先将炉管分为炉管本体和连接部件,本设备是对连接部件的外表面进行涂胶处理后,然后与其它连接部件连接固定,加强稳定性;本发明的生产设备在涂胶时,首先将炉管本体进行定位,然后通过出胶组件自动左右移动将胶水涂在连接部件的外表面上,整套生产设备实现了涂胶的自动化,减少了人工的疲劳强度。

42、7、本发明的生产设备中支撑架通过连接件设置在移动架内,连接件包括设置在移动架内连接块,连接块的另一端与弹簧连接,弹簧的另一端通过连接块与支撑架连接,连接件均匀布置在支撑架和移动架之间,弹簧的结构设计可实现支撑架自适应与炉管的中部对齐,提高了涂胶的准确率。

43、8、本发明的生产设备中的锥形块是与活动架的竖板上的锥形孔相适用的,锥形块在电动推杆的伸缩下移动,从而带动活动架的竖板往内或外移动,可以调整活动架上的出胶环和出胶软管对炉管拼装部件的抓紧或放松,从而方便出胶环和出胶软管出胶,同时方便放松后整个装置的退出。

- 还没有人留言评论。精彩留言会获得点赞!