气体膨胀致孔提高泡沫混凝土孔道连通性的方法

1.本发明涉及泡沫混凝土制备技术领域,特别涉及一种气体膨胀致孔提高泡沫混凝土孔道连通性的方法。

背景技术:

2.泡沫混凝土是一种环保、节能、低廉的新型材料,由于泡沫混凝土具有丰富的孔道和较大的比表面积,因此在碳化过程中能够更加有效地吸收二氧化碳。但采用传统水泥制备的泡沫混凝土成本较高,将其用于封存二氧化碳并不经济。

3.泡沫混凝土分为两种发泡方式:物理发泡和化学发泡。物理发泡是采用机械方式将发泡剂和水制备成新鲜泡沫,然后将制备好的泡沫与胶凝材料组成的料浆混在一起并不断搅拌,最终制成泡沫混凝土;但是物理发泡法制备的泡沫混凝土泡沫容易破裂,气孔数量低,孔径小,连通孔少。化学发泡是将能够与碱性溶液反应产生气体或经催化分解产生气体的化学发泡剂直接加入料浆中,然后利用搅拌的方式使发泡剂均匀的分散在新鲜的料浆中,等待发泡剂发生反应生成气体,生成的气体使料浆膨胀,料浆硬化后制成泡沫混凝土;但是化学方法制备的泡沫混凝土也存在许多缺点,如:料浆稳定性要求高、对外部环境敏感、化学发泡剂难以控制、孔径大小难以控制、易塌模、成本较高等。

技术实现要素:

4.针对上述现有技术中存在的问题,本发明旨在提供一种气体膨胀致孔提高泡沫混凝土孔道连通性的方法,以高压气体作为膨胀剂,制备得到气孔多、孔径大、连通孔数量多的泡沫混凝土,从而解决传统封孔方式封孔难度大、效率不高的问题。

5.为了实现上述目的,本发明提出了一种气体膨胀致孔提高泡沫混凝土孔道连通性的方法,包括以下步骤:

6.s1、将矿渣、稳泡剂和石灰石放入搅拌锅中并搅拌均匀,其中稳泡剂占矿渣0.6~0.8%,石灰石占矿渣的10%~25%;

7.s2、将轻质膨胀玻璃和细砂膨胀黏土混合形成的细骨料与玻璃纤维和植物纤维掺杂混合,再加入溶胀剂,得到改性泡沫混凝土混合物添加剂,其中细骨料占矿渣的10%~25%,溶胀剂占矿渣的1%~5%;将改性泡沫混凝土混合物添加剂加入搅拌锅中;

8.s3、按照水灰重量比0.7,在搅拌锅加入水,并加入cao碱激发剂,搅拌均匀后制成湿料,其中cao碱激发剂占矿渣9%;

9.s4、采用物理发泡法,发泡剂为十二烷基硫酸钠,将制得的泡沫与湿料混合制成浆料;

10.s5、将料浆倒入高压反应容器中,密封,开启机械搅拌同时加高压至3~5个大气压,混合均匀后停止搅拌,静置22-26h混凝土成型,再加高温至700~900℃,混凝土内部的石灰石快速分解生成cao和co2,降至常温后,再养护1~2天之后解除密封瞬间释压,得到具有连通孔的泡沫混凝土;

11.s6、将高压反应容器内的泡沫混凝土放入养护箱中养护定型。

12.上述方案中:所述稳泡剂为硬脂酸钠。

13.上述方案中:所述轻质膨胀玻璃和细砂膨胀黏土的质量比为1:1。

14.上述方案中:在步骤s4中,发泡剂稀释比例为1:35,将发泡剂倒入发泡机,通过发泡机压缩空气法制备泡沫,取800ml泡沫与料浆混合。

15.上述方案中:高压反应容器中加高温的温度为800℃。

16.上述方案中:泡沫混凝土先停留在高压反应容器中养护1天,然后放入养护箱中养护3天。

17.本发明的有益效果是:以矿渣为胶凝材料,以cao作为碱性激发剂,以十二烷基硫酸钠为发泡剂,采用物理发泡法制备泡沫,将制得的泡沫与料浆混合,然后将料浆倒入高压反应容器中,密封,在高压反应容器内加高压至3~5个大气压,加高温,同时对料浆进行搅拌,料浆混合均匀后养护1~2天,之后进行瞬间释压,在高气压作用下实现孔道连通。该方法的致孔机理如下:料浆内部的石灰石在高温下快速分解为cao和co2,通过高压条件下的搅拌混合,使容器内部高压气体形成的气泡进入到料浆内部,在养护过程中,材料孔道逐步形成,高压气泡被包裹在材料内部,待材料养护达到一定强度、内部结构稳定后,通过快速降低体系压力使贮存在材料内部处于过饱和状态的气体瞬间释放,形成类似爆米花过程的膨胀致孔过程,在气体释放过程中,材料中部分不连通的孔道将会被高压气体冲破,从而提高孔道连通性,释压结束后,再通过常规养护方式使泡沫混凝土定型,从而获得含有大量连通孔的泡沫混凝土;

18.在传统组分上添加石灰石,料浆内部的石灰石在高温下快速分解为cao和co2,高压反应容器内的co2在搅拌过程中进入料浆内部,即不需要外部引入空气,直接在容器内产生气体,易形成气孔,实验过程操作便捷;

19.在制备湿料的传统组分上制作一种改性泡沫混凝土混合物添加剂以提高孔道连通性,由于传统泡沫混凝土孔隙率低、孔隙易破碎、孔道不连通,且硬化过程中易出现较大收缩,收缩量可达到普通混凝土的10倍,因此制备一种改性泡沫混凝土混合物添加剂来抑制泡沫混凝土硬化过程收缩性能并提高泡沫混凝土的孔道连通性;将改性泡沫混凝土混合物添加剂在高压反应容器内进行搅拌时,改性泡沫混凝土混合物添加剂体积胀大,发生溶胀,溶胀后由于改性泡沫混凝土混合物添加剂与混凝土之间的界面作用,致使二者不会发生分离并可以形成三维网状结构,而且此改性泡沫混凝土混合物添加剂有较高保水能力,在后期养护过程中有稳定气孔即高抑制收缩的能力,内部孔隙水蒸发后也容易留下更多连通孔道。

附图说明

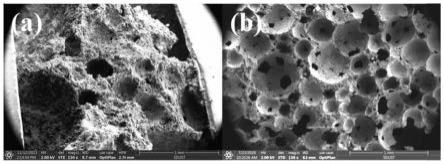

20.图1为不同高压泡沫混凝土的sem图片。

21.图2为不同高压泡沫混凝土的n2吸附-解吸等温线及孔径分布图。

具体实施方式

22.如图1—2所示,一种气体膨胀致孔提高泡沫混凝土孔道连通性的方法,主要由以下步骤组成:

23.将矿渣、稳泡剂和石灰石放入搅拌锅中并搅拌均匀,搅拌时长一般为60s,其中稳泡剂占矿渣0.6~0.8%,石灰石占矿渣的10%~25%。

24.将轻质膨胀玻璃和细砂膨胀黏土混合形成的细骨料与玻璃纤维和植物纤维掺杂混合,再加入溶胀剂,得到改性泡沫混凝土混合物添加剂,其中细骨料占矿渣的10%~25%,溶胀剂占矿渣的1%~5%;将改性泡沫混凝土混合物添加剂加入搅拌锅中。

25.按照水灰重量比0.7,在搅拌锅加入水,并加入cao碱激发剂,搅拌均匀后制成湿料,其中cao碱激发剂占矿渣9%。

26.采用物理发泡法,发泡剂为十二烷基硫酸钠,将制得的泡沫与湿料混合制成浆料。

27.将料浆倒入高压反应容器中,密封,开启机械搅拌同时加高压至3~5个大气压,混合均匀后停止搅拌,静置22-26h混凝土成型,再加高温至700~900℃,混凝土内部的石灰石快速分解生成cao和co2,降至常温后,再养护1~2天之后解除密封瞬间释压,得到具有连通孔的泡沫混凝土。因为矿渣的生成温度在1000℃以上,添加的其他成分除了稳泡剂之外也能承受一定的高温,但是水分会蒸发消失,无法发生水化作用;所以需要先在高压下搅拌成型,再升温,然后降温,最后释压。

28.将高压反应容器内的泡沫混凝土放入养护箱中养护定型。

29.最好是,稳泡剂为硬脂酸钠。

30.最好是,轻质膨胀玻璃和细砂膨胀黏土的质量比为1:1。

31.最好是,发泡剂稀释比例为1:35,将发泡剂倒入发泡机,通过发泡机压缩空气法制备泡沫,取800ml泡沫与料浆混合。

32.最好是,高压反应容器中加高温的温度为800℃。

33.最好是,泡沫混凝土先停留在高压反应容器中养护1天,然后放入养护箱中养护3天。

34.实验分析

35.图1借助sem测试技术对不同高压泡沫混凝土微观形貌进行了表征,图1(a)为0.1mpa样品,图1(b)为0.4mpa样品。由图1可以看出,高压对泡沫混凝土的孔径有明显影响。由图1(a)可知泡沫混凝土孔壁厚且结构致密,气孔少,孔径小,并未观察到连通孔;由图1(b)可以看出经过高压反应制备的泡沫混凝土孔壁结构疏松,气孔多,孔径大,连通孔数量多。这表明高压膨胀致孔技术提高了泡沫混凝土孔道连通性。

36.图2为不同高压泡沫混凝土的n2吸附-解吸等温线及孔径分布图,图2(a)为0.1mpa与0.4mpa的泡沫混凝土n2吸附-脱附等温线图,图2(b)为0.1mpa与0.4mpa的泡沫混凝土孔径分布对比图。根据图2所知,不同压力下泡沫混凝土的孔径分布不同。根据iupac分类,不同高压泡沫混凝土的n2吸附-脱附等温线类型,属于iv型等温吸附曲线,并且存在h3型回滞环,出现毛细凝聚现象,表明材料中存在大量由片状颗粒聚集所形成的狭缝状孔道。从n2的吸附-脱附曲线可以看出,随着相对压力的增大,在p/p0=0.45左右时,不同样品的n2吸附量明显提高,这是存在介孔或少量的大孔结构所导致的。根据图2(b)可知,各样品的孔径分布基本处于2~50nm之间,表明这些样品孔径主要以介孔为主。由孔径分布趋势来看,0.4mpa的泡沫混凝土孔径在3~5nm之间出现了峰值,远大于0.1mpa泡沫混凝土的孔径;而且0.4mpa的泡沫混凝土还出现了18~35nm的孔径。

37.表1 0.1mpa与0.4mpa的泡沫混凝土比表面积及孔结构对比结果

[0038][0039]

从表1的数据可得知,0.4mpa泡沫混凝土的比表面积高于0.1mpa的泡沫混凝土,泡沫混凝土孔体积由0.065cm3/g增加至0.179cm3/g,平均孔径由7.752nm增加至9.273nm。这表明高压膨胀致孔技术提高了泡沫混凝土比表面积、孔体积及平均孔径。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1