一种面层抹灰石膏及制作方法与流程

1.本发明涉及到建筑材料技术领域,具体涉及一种面层抹灰石膏及制作方法。

背景技术:

2.建筑施工中,抹灰石膏是近年来发展迅速的新型找平材料,其是在石膏中加入掺合料、外加剂等制成的抹灰材料,广泛应用于建筑内墙及顶板的找平及装饰。石膏主要化学成分为硫酸钙的水合物,是一种用途广泛的工业材料和建筑材料;抹灰石膏在建筑工程中具有良好的和易性、流动性、保水性、保温隔热性能和适当的防火性能。因此,抹灰石膏是一种材料性能、施工性能和使用功能良好的墙体抹灰找平材料,应用于工业与民用建筑中。

3.例如,公开号为cn 110436868 a的中国专利文献公开了一种机喷面层抹灰石膏,其采用经中和、煅烧、陈化、固化处理的磷石膏、固化剂、水、缓凝剂和保水剂,混合均匀得到抹灰石膏粉,主要解决抹灰石膏无法机械化施工的难题。而近年发展迅速的抹灰石膏以掺加玻化微珠等轻骨料制作的轻质抹灰石膏为主,因质轻、涂布率高、施工简便等迅速被市场接受;但该类轻质抹灰石膏以底层找平为主,面层仍需刮涂腻子、大白等精找平。

4.现在市售部分脱硫石膏为主的面层抹灰石膏,大量采用钛白粉来提高粉体白度,成本较高。所以,市场仍需要一种制作简便,施工性能好,成本低廉的面层抹灰石膏。

技术实现要素:

5.本发明的目的在于:提供一种具有广泛原料适应性的面层抹灰石膏及制作方法,本发明所述的面层抹灰石膏具有良好的材料性能及优异的施工性,制作简便、成本较低。

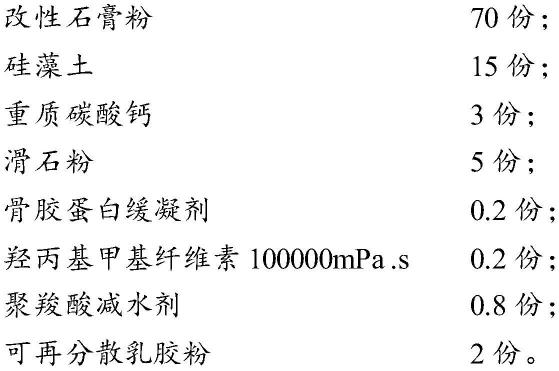

6.本发明提供一种面层抹灰石膏,其由以下重量份的原料制成:

7.65-85份的改性石膏粉,由建筑石膏细粉通过灰钙调整ph值8-10而获得;

8.10-15份的硅藻土;

9.3-5份的重质碳酸钙;

10.5-10份的滑石粉;

11.0.2-0.5份的缓凝剂;

12.0.1-0.4份的保水剂;

13.0.2-0.8份的减水剂;

14.1-2份的可再分散乳胶粉;

15.所述建筑石膏细粉的目数在20目以下。

16.优选地,所述改性石膏粉由以下改性方式获得:先将煅烧制得的建筑石膏磨成比表面积为2500-6000cm2/g,采用10目+20目选粉筛清除大颗粒后粉磨成细粉,细粉通过灰钙粉调整ph值8-10,同时可选地掺加白水泥。

17.优选地,所述建筑石膏细粉的原料为天然石膏、脱硫石膏和磷石膏中的一种或多种。

18.优选地,所述硅藻土为细度425目粉磨硅藻土;所述重质碳酸钙为细度80-100目选

粉;所述滑石粉细度为325目。

19.优选地,所述保水剂为羟丙基甲基纤维素醚,重量份为0.15-0.3份。

20.优选地,所述保水剂为粘度为60000~100000mpa.s的羟丙基甲基纤维素醚。

21.优选地,所述缓凝剂为骨胶蛋白缓凝剂;所述减水剂为聚羧酸类减水剂。

22.优选地,所述面层抹灰石膏的保水率为90~95%,应用白度在73%以上。

23.本发明提供前文所述的面层抹灰石膏的制作方法,包括以下步骤:

24.将20目以下的建筑石膏细粉通过灰钙调整ph值为8-10,经降温得到改性石膏粉;

25.按配比称量各原料,所述改性石膏粉、硅藻土、重质碳酸钙和滑石粉先行混合30-60s,混合过程中依次加入称量的缓凝剂、保水剂、可再分散乳胶粉和减水剂,再搅拌混合2-3分钟,得到所述面层抹灰石膏。

26.优选地,所述混合过程中搅拌的速率为130-150rpm;所述面层抹灰石膏通过机械喷涂应用。

27.与现有技术相比,本发明提供的面层抹灰石膏由以下一定比例的原料制成:改性石膏粉65-85份、硅藻土10-15份、重质碳酸钙3-5份、滑石粉5-10份、缓凝剂0.2-0.5份、保水剂0.1-0.4份、减水剂0.2-0.8份和可再分散乳胶粉1-2份;所述改性石膏粉ph值为8-10,由20目以下的建筑石膏细粉主要用灰钙改性得到。本发明提供的面层抹灰石膏不挑石膏来源,各项性能参数均符合国家标准要求;所制面层抹灰石膏级配合理,抹面施工性能好,白度较高,收光细腻,可有效减少掉粉、脱落与开裂现象,而且成本较低,利于市场推广。

具体实施方式

28.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明提供了一种面层抹灰石膏,其由以下重量份的原料制成:

30.65-85份的改性石膏粉;

31.10-15份的硅藻土;

32.3-5份的重质碳酸钙;

33.5-10份的滑石粉;

34.0.2-0.5份的缓凝剂;

35.0.1-0.4份的保水剂;

36.0.2-0.8份的减水剂;

37.1-2份的可再分散乳胶粉;

38.所述改性石膏粉由建筑石膏细粉通过灰钙调整ph值8-10而获得,所述建筑石膏细粉的目数在20目以下。

39.本发明所述的面层抹灰石膏具有良好的材料性能及优异的施工性,制作简便、成本较低。

40.在本发明中,所述的面层抹灰石膏以经改性处理的细化石膏粉为主要原料,其重量份为65-85份、优选68-84份,且ph值为8-10。本发明所述改性石膏粉主要由建筑石膏细

粉,用一定量的灰钙调整其ph值。

41.作为优选,所述改性石膏粉通过以下改性方式获得:将含水二水石膏原料通过烘干、煅烧,控制结晶水4.8-5.4%,制得煅烧建筑石膏;先将煅烧制得的建筑石膏粉通过针磨和/或柱磨设备进行粉磨,优选将比表面积由1500~2800cm2/g调整到2800-5600cm2/g,然后通过选粉筛(10目+20目),10目以上大颗粒直接清除舍去,10-20目之间粗颗粒返回磨机继续粉磨,20目以下细粉通过并进入下道工序;主要采用灰钙粉调整建筑石膏细粉的ph值至8-10,同时可选地掺加白水泥,最后可采用冷却装置将改性的石膏粉降温到40~45℃。

42.在本发明的实施例中,所述改性石膏粉可以采用脱硫石膏、磷石膏等工业副产石膏为原料,当然更可以采用天然石膏制作;并且,本发明实施例加入灰钙0.02-5重量份调整建筑石膏细粉的ph值。本发明采用灰钙(主要成分氢氧化钙ca(oh)2)调整ph值,更优选所用的灰钙粉为400目细度;与采用生石灰粉(氧化钙cao)调节ph值相比,虽用量略多,但分散效果更好,反应更柔和,避免局部过含量不匀,影响缓凝剂效果。另外,经过本发明实施例中的反复试验,400目细度灰钙粉足够充分反应快速调整ph值,又不会因细度太小过粉磨而造成灰钙成本过高。

43.一些实施例中采用脱硫石膏,一般ph值在6-8之间,适量少加灰钙;一些实施例中采用磷石膏制得石膏粉,制浆后ph值大约在4.5-6之间,需要稍大量的灰钙;另一些实施例中,采用的天然石膏可以少量掺加灰钙。而当煅烧的石膏粉白度<70时,可以适当掺加部分白水泥,如20质量份以下的掺加量,减少深色石膏用量,也可调节石膏粉ph值,并对石膏色进行部分遮盖,提高石膏砂浆的白度。白水泥是白色硅酸盐水泥的简称,以硅酸钙为主要成分,属于碱性料,具有很高的白度。本发明一些实施例通过白水泥、灰钙一类碱性料调整粉料ph值。

44.现在,真正工业化生产的面层还是以天然石膏为主,有部分是脱硫石膏等。天然石膏相对容易控制,但价格越来越高。磷石膏、脱硫石膏等工业副产石膏因其上游原料的限制,颗粒级配相对集中、含有许多有害杂质。例如,磷石膏一般在90μm、脱硫石膏一般在30-60μm附近含量较多,分布曲线成一个尖峰,级配不合理,造成石膏需水量大、流动性差、强度不高,难以直接生产抹灰石膏产品,尤其往往某一个或几个指标不合格,施工性差。在石膏行业,改善颗粒级配最有效且易于工业生产的就是粉磨改性。

45.针对于石膏粉来说,石膏改性的影响指标很多。磨前磨后,需水量减少,流动性增强,颗粒级配和缓(各个粒度分布相对比较平均),比表面积增大,松散容重降低,力学性能(抗折、抗压强度)改善等。在本技术中,所述的改性石膏粉应用于抹灰石膏产品,利于改善施工性等。

46.在本发明的一些具体实施例中,所述改性石膏粉的改性及规格为:某地磷石膏煅烧石膏粉,煅烧后ph值约4.8,检测白度67,松散容重650g/l,比表面积约2100cm2/g,三相组成dh3.16%,hh75.62%,aiii4.18%;通过球磨机粉磨改性后,采用10目+20目振筛过筛后,掺加约1-2.5份灰钙,8份白水泥,混合均匀;经过处理并降温到约45℃的石膏粉,其ph值9.1,检测白度70,松散容重680g/l,比表面积约3700cm2/g,三相组成dh2.63%,hh77.33%,aiii2.79%。

47.在本发明的另一些具体实施例中,所述改性石膏粉的改性及规格为:某地磷石膏混合脱硫石膏的煅烧石膏粉,煅烧后ph值约6.1,检测白度71,松散容重680g/l,比表面积约

2300cm2/g,三相组成dh3.45%,hh78.67%,aiii4.81%,通过球磨机粉磨改性后,采用10目+20目振筛过筛后,掺加约0.5-1.5份灰钙,混合均匀;经过处理并降温到约43℃,改性得到的石膏粉的ph值8.9,检测白度70,松散容重710g/l,比表面积约3500cm2/g,三相组成dh2.78%,hh81.23%,aiii2.65%。

48.在本发明的另一些实施例中,所述改性石膏粉的改性及规格为:某地脱硫石膏煅烧石膏粉,煅烧后ph值约6.8,检测白度72,松散容重730g/l,比表面积约1900cm2/g,三相组成dh3.81%,hh84.66%,aiii3.88%,通过球磨机粉磨改性后,采用10目+20目振筛过筛后,掺加约1-1.5份灰钙,混合均匀;经过处理并降温到约45℃的石膏粉,ph值9.2,检测白度73,松散容重700g/l,比表面积约4300cm2/g,三相组成dh2.94%,hh86.43%,aiii2.77%。各地石膏不同,本例各取一类以作代表。

49.并且,本发明制备所述面层抹灰石膏的原料包括:10-15份硅藻土,3-5份重质碳酸钙,5-10份滑石粉,可优化颗粒级配等,利于改善施工性能。硅藻土的化学成分主要是二氧化硅(sio2),含有少量的al2o3、fe2o3、cao、mgo等和有机质,密度一般为1.9-2.3g/cm3,具有多孔结构。重质碳酸钙又称研磨碳酸钙(ground calcium carbonate,gcc),简称“重钙”,沉降体积可为1.1-1.9ml/g。滑石粉主要成分为含水硅酸镁,白色或类白色的粉末。特别地,针对磷石膏一般因含有油性杂质往往发灰、颜色深等,采用硅藻土一类多孔材料物理吸附,以及白水泥、滑石粉、灰钙、重钙等这一系列高白度的辅料中和改善,利于提高粉料整体白度。

50.在本发明的优选实施例中,所选用的硅藻土为细度425目粉磨硅藻土,选用重质碳酸钙细度80-100目,选用滑石粉细度为325目。本发明优选几种辅料细度形成梯次级配,既能发挥硅藻土疏松多孔,吸附性强,有效改善粉料保水性能,又具有良好的施工性能,抗流挂,涂抹顺滑。

51.本发明所述面层抹灰石膏的原料包括如下重量份外加剂组分:缓凝剂0.2-0.5份、保水剂0.1-0.4份、减水剂0.2-0.8份和可再分散乳胶粉1-2份,利于提升料浆流动性、力学性能等各方面指标。

52.在本发明中,所述保水剂优选为羟丙基甲基纤维素醚,重量份可为0.15-0.3份。所述保水剂更优选为粘度为60000~100000mpa.s的羟丙基甲基纤维素醚(hpmc),进一步优选的选用室温黏度100000mpa.s的羟丙基甲基纤维素醚,因面层抹灰石膏1-3mm的薄抹层,可提供更佳的保水效果。羟丙基甲基纤维素是甲基纤维素的丙二醇醚,其中的羟丙基与甲基均以醚键和纤维素的无水葡萄糖环相结合,为白色至灰白色纤维素粉末或颗粒,具有与甲基纤维素相类似的冷水溶解和热水不溶的特性。羟丙基甲基纤维素中文别名:纤维素羟丙基甲基醚;羟丙甲纤维素等。

53.在本发明中,所述缓凝剂优选为骨胶蛋白缓凝剂;所述减水剂优选为聚羧酸类减水剂。所述的蛋白缓凝剂、聚羧酸类减水剂以及所述可再分散乳胶粉均为市售产品,本技术实施例并无特殊限制。缓凝剂一般三类:1)碱性磷酸盐,主要有六偏磷酸钠、多聚磷酸钠;2)蛋白质类及氨基酸类缓凝剂;3)有机酸及其可溶盐类缓凝剂,主要有柠檬酸、柠檬酸钠、酒石酸、酒石酸钾、丙烯酸及丙烯酸钠等。本发明优选采用骨胶蛋白缓凝剂进行复配,效果较好。

54.本发明提供了前文所述的面层抹灰石膏的制作方法,包括以下步骤:

55.将20目以下的建筑石膏细粉通过灰钙调整ph值为8-10,经降温得到改性石膏粉;

56.按配比称量各原料,所述改性石膏粉、硅藻土、重质碳酸钙和滑石粉先行混合30-60s,混合过程中依次加入称量的缓凝剂、保水剂、可再分散乳胶粉和减水剂,再搅拌混合2-3分钟,得到所述面层抹灰石膏。

57.其中,所述改性石膏粉的制备过程如前所述。在本发明实施例中,原料混合的顺序优选为:先将改性石膏粉与硅藻土、重钙粉、滑石粉混合搅拌,然后依次加入缓凝剂、保水剂、可再分散乳胶粉、减水剂搅拌,混合均匀,得到面层抹灰石膏产品。

58.本发明优选的实施例调配控制主要包括:控制石膏质量、控制粉料的总体颗粒级配、凝结时间可控、蒸发失水可控。石膏提供抹灰石膏的主要力学性能指标,可控制煅烧三相,尽可能增加有效成分半水石膏含量,减少欠烧(残余二水石膏)和过烧(无水石膏)含量;如二水石膏含量高、易导致力学性能差,无水石膏过高、力学性能也差,表观裂纹、掉粉等。颗粒级配主要影响抹灰石膏施工性,主要靠对石膏粉粉磨改性和各种辅料(细度不同,被动变动)来调整。缓凝剂、保水剂等大部分外加剂均在弱碱性环境效果最佳,所以要通过碱性物料添加形成这种弱碱性环境。通用助剂中,缓凝剂主要调整凝结时间,保水剂一般是提供保水效果;加入滑石粉、减水剂、胶粉等能改善施工效果,减水剂、胶粉作用对粉料抗流挂性有益。

59.在本发明具体实施例中,上述混料步骤优选于犁刀式搅拌混合机中进行;混合过程中搅拌的速率优选为130-150rpm。其中,所述改性石膏粉与硅藻土、重钙粉、滑石粉搅拌混合的时间优选为30~60s,加入缓凝剂、保水剂、可再分散乳胶粉、减水剂混合的时间优选为2~3min。

60.本发明实施例经上述处理后,得到面层抹灰石膏,其通过机械喷涂应用。具体地,所述面层抹灰石膏的保水率可为90~95%,应用白度在73%以上;其是制作成本较低,具有良好施工性的抹面、精找平砂浆产品。

61.抹灰石膏市场竞争激烈,对产品的要求更侧重于施工性。除了经济性,施工性体现主要是:工人施工时易涂抹、抗流挂,收缩率小,外观均匀美观,出活量高(单位质量产品涂抹面积大)。本发明实施例主要提供了一种相对低廉、易生产且能够适应大部分工业副产石膏的抹灰石膏配方,基本性能符合国家标准及行业要求,同时施工性较好。

62.以下结合对比例和实施例对本发明做进一步说明,但本发明不局限于下述实施例。其中,所涉及的原料主要为市售。硅藻土为细度425目粉磨硅藻土,重质碳酸钙细度80-100目,滑石粉细度为325目。骨胶蛋白缓凝剂为河北申辉公司的蛋白缓凝剂,聚羧酸减水剂为苏州兴邦公司的聚羧酸减水剂pc1021,可再分散乳胶粉为可再分散乳胶粉瓦克328。

63.实施例1

64.1.1原料

[0065][0066]

其中:

[0067]

改性石膏粉规格为:温度45℃,ph值9.1,白度70,松散容重680g/l,比表面积约3700cm2/g,三相组成:dh2.63%,hh77.33%,aiii2.79%。通过以下方式获得:磷石膏煅烧后通过球磨机粉磨改性后,采用10目+20目振筛过筛,筛下细粉按约60份掺加2份灰钙,8份白水泥(牌号425,以下实施例相同),混合均匀,并采用降温装置使粉温降低到45℃。

[0068]

某地磷石膏煅烧石膏粉(以下实施例相同),煅烧后ph值约4.8,检测白度67,松散容重650g/l,比表面积约2100cm2/g,三相组成dh3.16%,hh75.62%,aiii4.18%。

[0069]

1.2制备:

[0070]

采用螺旋给料机控制给料,料称分别称取改性石膏粉、硅藻土、重质碳酸钙、滑石粉,同时加入犁刀混合机搅拌60s,混合过程中搅拌的速率为130-150rpm(以下实施例相同);同时小计量称依次称取缓凝剂、100000mpa.s羟丙基甲基纤维素、聚羧酸减水剂、可再分散乳胶粉,在完成前述60s搅拌后加入混合机中继续搅拌3min,得到面层抹灰石膏。

[0071]

实施例2

[0072]

1.1原料

[0073][0074]

其中:

[0075]

改性石膏粉规格为:温度43℃,ph值8.9,白度70,松散容重710g/l,比表面积约3500cm2/g,三相组成:dh2.78%,hh81.23%,aiii2.65%。通过以下方式获得:重量比约50%磷石膏+50%脱硫石膏混合后煅烧,然后通过球磨机粉磨改性后,采用10目+20目振筛

过筛,筛下细粉按约73.5份掺加1.5份灰钙,混合均匀,并采用降温装置使粉温降低到43℃。

[0076]

某地脱硫石膏煅烧石膏粉(以下实施例相同),煅烧后ph值约6.8,检测白度72,松散容重730g/l,比表面积约1900cm2/g,三相组成dh3.81%,hh84.66%,aiii3.88%。

[0077]

1.2制备:

[0078]

采用螺旋给料机控制给料,料称分别称取改性石膏粉、硅藻土、重质碳酸钙、滑石粉,同时加入犁刀混合机搅拌50s;同时小计量称依次称取缓凝剂、100000mpa.s羟丙基甲基纤维素、聚羧酸减水剂、可再分散乳胶粉,在完成前述50s搅拌后加入混合机中继续搅拌3min,得到面层抹灰石膏。

[0079]

实施例3

[0080]

1.1原料

[0081][0082]

其中:

[0083]

改性石膏粉规格为:温度43℃,ph值9.2,白度73,松散容重700g/l,比表面积约4300cm2/g,三相组成:dh2.94%,hh86.43%,aiii2.77%。通过以下方式获得:脱硫石膏煅烧后通过球磨机粉磨改性后,采用10目+20目振筛过筛,筛下细粉按约79份掺加1份灰钙,混合均匀,并采用降温装置使粉温降低到45℃。

[0084]

1.2制备:

[0085]

采用螺旋给料机控制给料,料称分别称取改质石膏粉、硅藻土、重质碳酸钙、滑石粉,同时加入犁刀混合机搅拌45s;同时小计量称依次称取缓凝剂、100000mpa.s羟丙基甲基纤维素、聚羧酸减水剂、可再分散乳胶粉,在完成前述45s搅拌后加入混合机中继续搅拌2.5min,得到面层抹灰石膏。

[0086]

对比例1

[0087]

实施例1中磷石膏制建筑石膏粉不进行改性处理,其它与实施例1相同。

[0088]

该直接煅烧得到的建筑石膏,主要指标:温度44℃,ph值5.8,白度68,松散容重670g/l,比表面积约3900cm2/g,三相组成:dh3.21%,hh83.65%,aiii2.9%。

[0089]

对比例2

[0090]

依照公开发明专利文献《一种机喷面层抹灰石膏制作方法》某实施例制作,由原料磷建筑石膏制成。

[0091]

对比例3

[0092]

某市售面层抹灰石膏,由脱硫石膏制成。

[0093]

依据国家标准gb/t28627-2012《抹灰石膏》,对实施例得到的机喷的面层抹灰石膏基本性能进行检测,结果如表1所示。

[0094]

表1本发明实施例所得的面层抹灰石膏的性能结果

[0095][0096]

墙面白度为试样涂抹在平整墙面上、收光干燥后,取部分抹面测试白度所得。标准稠度用水量、白度都是无量纲,以百分数的形式表示。

[0097]

由表1测试结果可以看出,本发明实施例1~3制备的面层抹灰石膏的各项参数均符合国家标准要求,并且性能比较均衡。申请人在多次研发实验中发现,各项指标并非越高越好,某些性能如片面追求高指标,会造成成本急剧上升,另外可能会影响其他指标效果。本发明实施例标准稠度用水量相较对比例要小,减少因大的蒸发量而造成开裂、空鼓等风险;另外墙面白度比处理前石膏粉高5-8%,相比对比例高3-10%,肉眼可见偏白,可单独作为外显面(不刷涂料、腻子等),也可减少遮盖底色困难程度(刷涂料)。

[0098]

通过对比例1可知,部分石膏在不经过改性处理是不能用于抹灰石膏生产的,许多性能指标不能满足国标要求。对比可见,对比例2保水率很高、达98.32%,而且其应用了非常多的外加剂,势必造成成本偏高、不利于市场推广;另外过高的保水率加上其较高的标准稠度用水量,容易造成泌水现象,墙面粘接容易出问题,施工体验也不好,还容易造成空鼓、起包等缺陷,给后续施工造成麻烦。

[0099]

在本发明实施例配方中,各种粉料、助剂相互影响,达到良好的应用效果。对于抹灰石膏的总体要求即是各种指标符合国标要求(硬性指标),施工性好,性价比高。综上所述,本发明所述的面层抹灰石膏具有良好的材料性能,施工性优异,制作简便、成本较低,利于市场推广应用。

[0100]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1