盾构注浆料干粉组合物、可气送盾构注浆料干粉及其制备方法和使用方法与流程

1.本发明涉及建筑材料技术领域,具体涉及一种盾构注浆料干粉组合物、可气送盾构注浆料干粉及其制备方法和使用方法。

背景技术:

2.近年来,我国钢铁产量一直高位运行,钢渣产量随之大幅增加,2020年我国炼钢产生的钢渣约为1.20亿吨,累计堆存量超10亿吨。钢渣因其成分及物相组成波动大、活性低、易磨性差、稳定性差等原因,造成其利用率较低。大量钢渣堆存,不仅占用土地资源,还给生态环境带来了较大安全隐患。

3.盾构施工时会在开挖面与衬砌管片之间形成100~140mm的环形空隙,为放置地表沉降、管片偏移等稳定性问题,需对空隙进行注浆处理。盾构注浆料应用于盾构施工中主要起到填充开挖空隙和稳固管片的作用。

4.具体工程中,盾构注浆料有以下特点:

5.(1)现有的同步注浆料主要是以普通硅酸盐水泥和粉煤灰为主要胶凝材料,天然河砂为集料,同时盾构施工单项工程使用量大,不论是地铁盾构开挖,还是水利工程的输水隧洞,盾构施工长度都较长,所以对注浆料需求量较大,这将消耗大量水泥、天然河砂;

6.(2)施工现场,混浆机与注浆点的距离较远,湿浆通过长距离泵管送至注浆点,不仅容易发生浆液离析、泌水甚至堵管,而且施工完毕后清洗繁琐、耗水量大。

7.基于此,在保证产品合格及工程质量的前提下,为减少盾构注浆料中水泥用量,实现产品低碳化,应设法采用钢渣、矿渣等固体废弃物,同时设法改进施工方法,减少湿浆的泵送距离,保证浆体稳定性和均匀性,避免堵管。

8.cn114230270a公开了一种盾构同步注浆料及其制备方法,该盾构同步注浆料包括以下质量份的组分:水泥:4份~180份;矿物掺合料:12份~255份;抛光渣:40份~180份;细骨料:100份~300份;外加剂:0份~0.6份;水:0份~292份,其制备方法为:将水泥、矿物掺合料、抛光渣、细骨料、外加剂和水混合均匀,即得盾构同步注浆料。该方法采用抛光渣制备盾构注浆料能消耗一定固体废弃物,降低砂子用量、产品成本。

9.然而,上述方法仍然存在以下问题:(1)抛光渣含水20%~60%,所以盾构注浆料无法实现产品工厂的预干混,只能在施工现场配制,造成质量控制困难,浆液性能波动大;(2)抛光渣含有5%~15%有机物,有机物有被溶解进入水体和土壤、造成污染的风险。

10.cn113716922a公开了一种盾构同步注浆料的组成:特种水泥12 22%、冶金渣微粉26 34%、尾矿砂45 52%、流变稳定剂1.6 4%、悬浮分散剂0.4 2%、保水增塑剂0.5 1.5%、减水剂0.8 1.6%、消泡剂0.04 0.09%、增强组分3 11%。

11.虽然该方法用到冶金渣微粉和尾矿砂,消耗了固体废弃物,但需要硫铝酸盐水泥或高铝水泥这类特种水泥,且用量不少,造成注浆料的成本较高,经济效益受影响,推广实施存在困难。

12.因此,在保证盾构注浆料的质量稳定性的前提下,合理实现固体废弃物在盾构注浆料中的应用,获得便于气送运输且不离析泌水的盾构注浆料,对于建筑材料企业具有重要意义。

技术实现要素:

13.本发明提供一种便于气送运输的盾构注浆料,其目的是为了克服现有技术中盾构注浆料存在浆液容易离析、泌水率高的缺陷。

14.为了实现上述目的,本发明第一方面提供一种盾构注浆料干粉组合物,该组合物中含有各自独立地保存或两者以上混合保存的以下组分:

15.水泥熟料、氟石膏、矿渣、钢渣、改性膨润土、砂粉组合和激发剂;

16.以所述组合物的总重量为基准,所述水泥熟料的含量为3-5重量%,所述氟石膏的含量为5-10重量%,所述矿渣的含量为15-25重量%,所述钢渣的含量为15-30重量%,所述改性膨润土的含量为1-2重量%,所述砂粉组合的含量为40-60重量%,所述激发剂的含量为0.2-0.6重量%;

17.所述砂粉组合中含有平均粒径为0.075mm-1.18mm的细砂和平均粒径不大于0.075mm的细粉,且所述细砂与所述细粉的重量比为1:1.2-2;

18.所述改性膨润土是由钙基膨润土经钠化并进行插层改性制备得到的,且所述改性膨润土的比表面积不小于300m2/kg。

19.本发明第二方面提供一种制备可气送盾构注浆料干粉的方法,该方法包括:将第一方面所述的组合物中各组分进行第一混合。

20.本发明第三方面提供由第二方面所述的方法制备得到的可气送盾构注浆料干粉。

21.本发明第四方面提供一种使用第三方面所述的可气送盾构注浆料干粉的方法,该方法包括:将可气送盾构注浆料干粉通过气送方法输送至至制浆用料点,并将所述可气送盾构注浆料干粉与水进行第二混合,且所述可气送盾构注浆料干粉与水的质量比为100:(40-50)。

22.本发明将钢渣、矿渣、氟石膏等固体废弃物与水泥熟料、改性膨润土、激发剂和特定配比的砂粉组合进行复配,一方面能够合理利用大量固体废弃物,减少水泥等资源的使用量,降低产品成本,实现自身的低碳化发展;另一方面,还能实现盾构注浆料干粉的可气送运输而不发生离析现象,确保注浆料的质量稳定性。

23.特别地,采用本发明提供的盾构注浆料干粉组合物能够获得浆液稳定性好,不容易离析且泌水率降低的盾构注浆料。

具体实施方式

24.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

25.如前所述,本发明的第一方面提供了一种盾构注浆料干粉组合物,该组合物中含有各自独立地保存或两者以上混合保存的以下组分:

26.水泥熟料、氟石膏、矿渣、钢渣、改性膨润土、砂粉组合和激发剂;

27.以所述组合物的总重量为基准,所述水泥熟料的含量为3-5重量%,所述氟石膏的含量为5-10重量%,所述矿渣的含量为15-25重量%,所述钢渣的含量为15-30重量%,所述改性膨润土的含量为1-2重量%,所述砂粉组合的含量为40-60重量%,所述激发剂的含量为0.2-0.6重量%;

28.所述砂粉组合中含有平均粒径为0.075mm-1.18mm的细砂和平均粒径不大于0.075mm的细粉,且所述细砂与所述细粉的重量比为1:1.2-2;

29.所述改性膨润土是由钙基膨润土经钠化并进行插层改性制备得到的,且所述改性膨润土的比表面积不小于300m2/kg。

30.本发明中,所述钢渣、所述矿渣的化学成分组成与硅酸盐水泥熟料的化学组成相似,具有潜在的水化活性,尤其磨成特定粒径大小后,其水化活性更高,发明人在研究过程中发现,上述两者在水泥熟料及氟石膏的激发下,能够较快发生水化反应,形成有强度的硬化体;发明人还发现,在煅烧明矾、元明粉、硫酸铝等激发剂作用下,体系的水化反应会加速。

31.本发明中,所述改性膨润土是将钙基膨润土的钠化及功能强化同步进行,采用创新改性处理方式,将聚丙烯酰胺和瓜尔较嵌入膨润土的层间间隙,能够大大提升膨润土悬浮、抗沉降性能,极大改善注浆料浆体的抗压力泌水能力和浆体稳定性。

32.本发明中,机制砂石粉作为机制砂产线或预拌砂浆产线产量过剩的产品,施工工地缺少大量使用石粉的应用场景,而砂浆企业缺少能够大量消耗得砂浆产品,时常出现石粉“爆仓”的情况。本发明提供的组合物可以消耗大量石粉,减少堆积密度差异大的细集料的使用,这就赋予盾构注浆料可气送而不离析的特点。

33.优选地,所述细砂与所述细粉的重量比为1:1.3-1.9。发明人发现,采用该优选情况下的具体实施方式,不但能够消耗大量机制砂副石粉,还能降低组合物中粗砂的含量,避免干粉堵管,从而使得盾构注浆料干粉具有更优异的气送性能。

34.根据本发明一种特别优选的实施方式,所述细砂选自机制砂、河砂、石英砂中的至少一种。

35.根据本发明一种特别优选的实施方式,所述细粉为机制石英砂或机制石灰岩砂副产物。

36.优选地,所述改性膨润土是由包括以下步骤的方法制备得到的:将钙基膨润土与碳酸钠溶液进行接触混合i,得到混合溶液i,并将所述混合溶液i与聚丙烯酰胺、瓜尔胶进行接触反应i。

37.发明人在研究过程中发现,将前述方法制备得到的改性膨润土引入盾构注浆料干粉组合物中,能够显著改善注浆料浆液的抗压力泌水能力和浆液稳定性。

38.优选地,所述接触混合i的条件至少包括:搅拌速度为50-150rpm,温度为10-40℃,时间为48-72h。

39.优选地,所述接触反应i的条件至少包括:温度为10-40℃,时间为48-72h。

40.优选地,所述碳酸钠溶液的浓度为3-5wt%。

41.优选地,相对于100g的所述钙基膨润土,所述聚丙烯酰胺的用量为0.5-2g,所述瓜尔胶的用量为0.1-1g。

42.优选地,所述水泥熟料为平均粒径不大于35μm的硅酸盐水泥熟料。

43.优选地,所述水泥熟料的比表面积不小于400m2/kg。

44.优选地,所述氟石膏中硫酸钙的含量不小于85wt%,且所述氟石膏的比表面积不小于300m2/kg。

45.优选地,所述矿渣为平均粒径不大于25μm的矿渣粉,且所述矿渣的比表面积不小于400m2/kg。

46.优选地,所述钢渣为平均粒径不大于20μm的钢渣粉,且所述钢渣的比表面积不小于450m2/kg。

47.需要说明的是,所述氟石膏、所述矿渣、所述钢渣均为固体废弃物,三者的获得方式是非常容易的,例如,所述氟石膏可以为氟化氢生产企业的副产物,所述矿渣为钢铁企业炼铁过程中的熔渣排入水中冷却所得的副产物,而所述钢渣为钢铁企业炼钢过程中排出的固体废弃物;并且,本发明对所述氟石膏、所述矿渣、所述钢渣的来源没有特别的要求,只需要能够满足本发明的要求即可。

48.本发明将钢铁企业产生的大量副产物,如钢渣、矿渣等固体废弃物与化学组成相似的水泥熟料复配,一方面能够消耗大量固体废弃物,另一方面,前述组分在氟石膏和激发剂的双重激发作用下,能够快速发生水化反应,形成有强度的硬化体,获得力学性能优异的可气送盾构注浆料干粉。

49.根据本发明一种特别优选的实施方式,所述激发剂选自明矾、元明粉、硫酸铝中的至少一种。

50.如前所述,本发明的第二方面提供了一种制备可气送盾构注浆料干粉的方法,该方法包括:将第一方面所述的组合物中各组分进行第一混合。

51.优选地,所述第一混合的条件至少包括:搅拌速度为200-400rpm,温度为0-40℃,时间为3-5min。

52.如前所述,本发明的第三方面提供了由第二方面所述的方法制备得到的可气送盾构注浆料干粉。

53.如前所述,本发明的第四方面提供了一种使用第三方面所述的可气送盾构注浆料干粉的方法,该方法包括:将可气送盾构注浆料干粉通过气送方法输送至至制浆用料点,并将所述可气送盾构注浆料干粉与水进行第二混合,且所述可气送盾构注浆料干粉与水的质量比为100:(40-50)。

54.优选地,所述第二混合的条件至少包括:搅拌速度为100-300rpm,温度为5-35℃,时间为2-4min。

55.需要说明的是,在实际使用过程中,本发明根据盾构注浆料干粉可气送的特点,先将盾构注浆料干粉吹入砂浆移动筒仓,然后采用气送运输方式,例如,通过砂浆气送系统将盾构注浆料干粉气送至制浆用料点,最后将盾构注浆料干粉与水搅拌混合后,泵送注入注浆口完成施工。

56.本发明对所述砂浆气送系统的种类没有特别的要求,可以采用本领域已知的砂浆气送系统,只需要能够将所述盾构注浆料干粉气送至制浆用料点即可,本发明在此不再一一赘述,本领域技术人员不应理解为对本发明的限制。

57.与现有技术相比,本发明还具有以下有益效果:

58.(1)本发明的注浆料干粉采用了大量的钢渣、矿渣及氟石膏等固体废弃物,减少了水泥等资源的使用,降低产品成本,实现自身的低碳化发展。

59.(2)本发明的低碳注浆料干粉采用了大量粉料材料,包括废渣和机制砂产线的副产石粉,减少细集料的使用,减少干粉各原料的密度差异,进而实现注浆料干粉的可气送运输而不发生离析现象,确保注浆料质量性能不波动。

60.(3)本发明的可气送的低碳注浆料干粉与水按比例搅拌后,流动性好,流出时间为40s-50s之间,渗透性强;由于使用了特殊改性的膨润土,浆液的稳定性好,不离析泌水,固结率高,固结率≥97%;由于对钢渣、矿渣进行多重激发作用,使得注浆料强度发展快,14d强度即可超过材料标准要求的28d强度,14d抗压强度≥3.5mpa,满足盾构施工同步注浆的要求。

61.以下将通过实例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,使用的各种原料均为市售品。

62.水泥熟料:s400水泥熟料粉,海螺牌,平均粒径为35μm,比表面积为410m2/kg,购自海螺(双峰)水泥有限公司;

63.氟石膏:硫酸钙的含量为88wt%,比表面积为320m2/kg,购自湖南有色郴州氟化学有限公司;

64.矿渣:平均粒径为25μm,s95矿粉,购自湖南三泓建材有限公司;

65.钢渣:平均粒径为20μm,购自武汉武新新型建材有限公司;

66.改性膨润土是由包括以下步骤的方法制备得到的:

67.将100g的钙基膨润土与300ml的浓度为4wt%的碳酸钠溶液进行接触混合i(搅拌速度为100rpm,温度为20℃,时间为72h),得到混合溶液i,并将所述混合溶液i与1g的聚丙烯酰胺和0.5g的瓜尔胶进行接触反应i(温度为20℃,时间为72h),然后采用挤压间距为1mm的对辊机进行挤压,并将挤压得到的物料依次进行干燥(温度为40℃,时间为72h)和粉碎,得到比表面积为300m2/kg的改性膨润土;

68.钙基膨润土:购自河北奥泰矿业有限公司;

69.聚丙烯酰胺:牌号为xa-30,购自河南森沃环保科技有限公司;

70.瓜尔胶:牌号为jk-703l,购自昆山京昆油田化学科技有限公司;

71.钠基膨润土:购自浙江宇宏新材料有限公司;

72.激发剂-1:煅烧明矾,购自衡阳建衡实业有限公司;

73.激发剂-2:质量比为1:2的煅烧明矾和元明粉;其中,元明粉的平均粒径为0.30mm,购自连云港冠苏实业有限公司;

74.激发剂-3:硫酸铝,购自淄博光正铝盐化工有限公司;

75.激发剂-4:质量比为1:1的元明粉和硫酸铝;其中,元明粉与激发剂-2中的元明粉相同,硫酸铝与激发剂-3中的相同;

76.细砂:机制砂,粒径为0.075-1.18mm,中联重科新材料科技有限公司提供;

77.细粉:机制砂,粒径小于0.075mm,来源于中联重科新材料科技有限公司的机制砂生产线;

78.以下实例中,每1重量%表示10g。

79.实施例1

80.本实施例提供一种制备可气送盾构注浆料干粉的方法,该方法包括:

81.将5重量%的水泥熟料、10重量%的氟石膏、20重量%的矿渣、20重量%的钢渣、1.5重量%的改性膨润土、28重量%的细粉、15重量%的细砂和0.5重量%的激发剂-1进行第一混合(搅拌速度为400rpm,温度为25℃,时间为3.5min),得到可气送盾构注浆料干粉s1。

82.本实施例中可气送盾构注浆料干粉的使用方法为:将前述制备得到的可气送盾构注浆料干粉通过散装运输车运至工地并吹入砂浆移动筒仓内,然后通过砂浆气送系统将移动筒仓内的可气送盾构注浆料干粉气送至制浆用料点,最后将可气送盾构注浆料干粉与水进行第二混合(搅拌速度为200rpm,温度为25℃,时间为3min),得到盾构注浆液,并将盾构注浆液注入注浆口完成施工;其中,所述可气送盾构注浆料干粉与水的质量比为100:45。

83.实施例2

84.本实施例提供一种制备可气送盾构注浆料干粉的方法,该方法包括:

85.将3重量%的水泥熟料、8重量%的氟石膏、25重量%的矿渣、15重量%的钢渣、1重量%的改性膨润土、28重量%的细粉、19.4重量%的细砂和0.6重量%的激发剂-2进行第一混合(搅拌速度为400rpm,温度为30℃,时间为3min),得到可气送盾构注浆料干粉s2。

86.本实施例中可气送盾构注浆料干粉的使用方法参照实施例1中的使用方法,所不同的是,所述可气送盾构注浆料干粉与水的质量比为100:43。

87.实施例3

88.本实施例提供一种制备可气送盾构注浆料干粉的方法,该方法包括:

89.将4重量%的水泥熟料、6重量%的氟石膏、20重量%的矿渣、15重量%的钢渣、2重量%的改性膨润土、30重量%的细粉、22.7重量%的细砂和0.3重量%的激发剂-3进行第一混合(搅拌速度为200rpm,温度为30℃,时间为5min),得到可气送盾构注浆料干粉s3。

90.本实施例中可气送盾构注浆料干粉的使用方法参照实施例1中的使用方法,所不同的是,所述可气送盾构注浆料干粉与水的质量比为100:50。

91.实施例4

92.本实施例提供一种制备可气送盾构注浆料干粉的方法,该方法包括:

93.将5重量%的水泥熟料、8重量%的氟石膏、15重量%的矿渣、30重量%的钢渣、1.2重量%的改性膨润土、25.2重量%的细粉、15重量%的细砂和0.6重量%的激发剂-3进行第一混合(搅拌速度为350rpm,温度为10℃,时间为3min),得到可气送盾构注浆料干粉s4。

94.本实施例中可气送盾构注浆料干粉的使用方法参照实施例1中的使用方法,所不同的是,所述可气送盾构注浆料干粉与水的质量比为100:40。

95.实施例5

96.按照实施例1的方法制备可气送盾构注浆料干粉,所不同的是,应用的细砂为14重量%,细粉为29重量%,也即,所述细砂与所述细粉的重量比为1:2。

97.其余步骤均与实施例1相同,得到可气送盾构注浆料干粉s5。

98.本实施例中可气送盾构注浆料干粉的使用方法与实施例1中的使用方法相同。

99.实施例6

100.按照实施例1的方法制备可气送盾构注浆料干粉,所不同的是,应用的细砂为19.5重量%,细粉为23.5重量%,也即,所述细砂与所述细粉的重量比为1:1.2。

101.其余步骤均与实施例1相同,得到可气送盾构注浆料干粉s6。

102.本实施例中可气送盾构注浆料干粉的使用方法与实施例1中的使用方法相同。

103.对比例1

104.按照实施例1的方法制备盾构注浆料干粉,所不同的是,用等质量的钠基膨润土替换改性膨润土。

105.其余步骤均与实施例1相同,得到盾构住浆料干粉ds1。

106.本对比例中盾构注浆料干粉的使用方法与实施例1中的使用方法相同。

107.对比例2

108.按照实施例2的方法制备盾构注浆料干粉,所不同的是,不添加激发剂-2且应用的细砂为20重量%;

109.具体操作方法包括:

110.将3重量%的水泥熟料、8重量%的氟石膏、25重量%的矿渣、15重量%的钢渣、1重量%的改性膨润土、28重量%的细粉和20重量%的细砂进行第一混合(搅拌速度为400rpm,温度为25℃,时间为3.5min),得到盾构住浆料ds2。

111.本对比例中盾构注浆料干粉的使用方法与实施例1中的使用方法相同。

112.对比例3

113.本对比例提供一种制备盾构注浆料干粉的方法,该方法包括:

114.将4重量%的水泥熟料、6重量%的氟石膏、15重量%的矿渣、15重量%的钢渣、2重量%的改性膨润土、2.7重量%的细粉、55重量%的细砂和0.3重量%的激发剂-3进行第一混合(搅拌速度为400rpm,温度为25℃,时间为3.5min),得到盾构住浆料干粉ds3。

115.本对比例中盾构注浆料干粉的使用方法与实施例1中的使用方法相同.

116.测试例

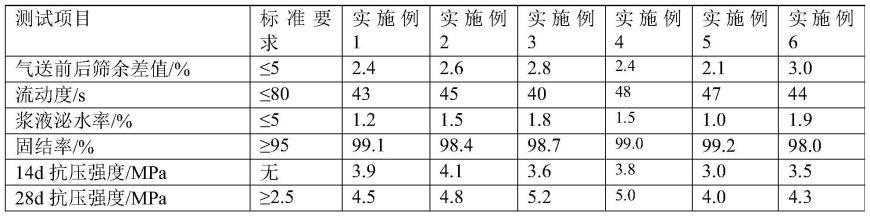

117.分别对实施例和对比例制备得到的可气送盾构注浆料干粉、盾构注浆液以及完成施工后的物料进行性能测试,将可气送盾构注浆料干粉进行气送前后筛余检测,将盾构住浆液进行流动度和浆液泌水率检测,并对完成施工后的物料进行固结率、14d抗压强度、28d抗压强度进行检测,具体测试结果见表1。

118.其中,标准要求是指北京地方标准《预拌盾构注浆料应用技术规程》(db11/t 1608-2018)对注浆料的性能要求,本测试例中流动度和固结率均按照db11/t 1608-2018《预拌盾构注浆料应用技术规程》中规定的方法进行测试;泌水率的试验按照现行国家标准《普通混凝土拌合物性能试验方法标准》gb/t 50080中的有关规定进行。浆体装入试样桶不得振动或插捣。

119.气送前后筛余(0.15mm)差值是指盾构注浆料在气送前和气送100m后,分别经0.15mm筛网筛分,两份砂浆累计筛余量的差值,用于表征砂浆的可气送前后的离析情况。

120.气送前后筛余(0.15mm)差值的具体测试方法为:首先,从砂浆移动筒仓取气送前的砂浆,按照gb/t 14684-2011《建筑用砂》规定的筛分方法,测试计算该砂浆的0.15mm筛网的累计筛余百分比a1;其次,取气送100m后盾构注浆料的砂浆,按照gb/t 14684-2011《建筑用砂》规定的筛分方法,测试计算该砂浆的0.15mm筛网的累计筛余百分比a2;

121.其中,气送前后筛余(0.15mm)差值的计算公式为:δa=|a

1-a2|,式1);

122.判断标准:当δa≤3%,说明砂浆气送前后无离析,非常适合气送;

123.当3%<δa≤5%时,说明砂浆气送前后轻微离析,可以气送;

124.当δa>5%,说明砂浆气送前后离析明显,不适合气送。

125.抗压强度按照jgj/t70-2009《建筑砂浆基本性能试验方法标准》进行测试。

126.表1

[0127][0128]

表1(续表)

[0129][0130][0131]

通过表1的结果可以看出,采用本发明提供的盾构注浆料干粉组合物形成的盾构注浆料干粉可气送运输而不发生离析现象,浆液泌水率低且质量稳定性好。

[0132]

通过比较实施例1和对比例1可知,本发明采用特定方法改性膨润土,并将改性膨润土引入组合物中,能够提高注浆料的泌水率;而对比例1中的注浆料的泌水率超标,并且固结率不达标。

[0133]

通过比较实施例1和对比例2可知,本发明将钢渣、矿渣、氟石膏等固体废弃物与水泥熟料、改性膨润土、激发剂和特定配比的砂粉组合进行复配,能够获得抗压强度的注浆料;而对比例2中注浆料的28d抗压强度达不到使用要求。

[0134]

通过比较实施例1和对比例3可知,本发明采用特定配比的砂粉组合,能够获得综合性能更优异注浆料干粉;而对比例3中细砂用量过多,导致注浆料干粉的气送性能变差,其流动度为45-90s,波动较大,采用气送干粉方式会导致无法正常施工。

[0135]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1