一种适用于高黄河泥含量瓷坯的陶瓷釉料及其制备方法

1.本发明涉及陶瓷复合材料技术领域,尤其涉及一种适用于高黄河泥含量瓷坯的陶瓷釉料及其制备方法。

背景技术:

2.众所周知,中国黄河以泥沙多而闻名于世。黄河泥沙是指黄河河道淤积的泥沙,是一种固体废物,主要由黄河流经黄土高原时水土流失现象造成的问题,由黄土高原每年输入黄河的泥沙高达16亿吨,大量黄河泥沙逐年淤积,造成河道阻塞、河床抬高和诸多环保问题。而这些威胁的源头就是下游不断淤积的黄河泥沙,治理黄河泥沙已经成为治理黄河的重点和难点,但其有效利用率仍然很低。

3.因此,近年来关于黄河泥沙利用的研究越来越热,但绝大多数都是应用于建筑行业,如专利cn2008100149947公开了使用黄河泥沙制作免烧砖的技术,专利cn201310563180x公开了使用黄河沙制备蒸压加气混凝土砌块及制备方法的技术,专利cn2008101973239公开了使用黄河泥沙制备环保陶瓷清水砖的方法,专利cn2015105968530公开了一种利用黄河泥沙的商品混凝土技术,专利2019112623557公开了一种赤泥/黄河泥沙基地聚物防汛石材及制备方法,专利2021106581234公开了一种黄河泥沙汛石制备方法,专利2020101680328公开了一种利用黄河泥沙制备免烧结砖的方法等,具有显著的创新意义以及环保、工程实用价值。

4.而在日用陶瓷的研制领域,相关研究却较少涉及。黄河泥沙主要来源于黄土高原的第四纪沉积物,其粒度组成、矿物组成、有机质含量与黄河中游地区的黄土具有很大的相似性。黄河泥沙中非粘土矿物成分主要是石英和长石,粘土矿物主要是伊利石和蒙脱石,具备良好的烧制陶瓷的先天条件及发展前景。而地处黄河中下游的山东地区是我国黄河淤泥治理大省,大量堆放的黄河泥亟需得到有效处理。因此,结合黄河泥的组成特点,探索有效的黄河泥资源化利用途径,具有重要的社会效益和经济效益。

技术实现要素:

5.针对现有技术中存在的问题,本发明涉及一种适用于高黄河泥含量瓷坯的陶瓷釉料及其制备方法。

6.本发明为解决上述技术问题所采用的技术方案是:

7.一种适用于高黄河泥含量瓷坯的陶瓷釉料,包括以下配方:高岭土,煅烧氧化锌,石英,透闪石,硼玻璃粉。

8.进一步地,配方中各成分按重量百分比组成为:高岭土8wt.%,煅烧氧化锌27wt.%,石英22wt.%,透闪石3wt.%,硼玻璃粉40wt.%。

9.进一步地,所述高黄河泥含量瓷坯的坯体配方为黄河淤泥49.1wt.%,西矿陶土42.8wt.%,煅烧透闪石8.1wt.%。

10.该适用于高黄河泥含量瓷坯的陶瓷釉料的制备方法,包括以下步骤:

11.首先,将原料混合均匀后加水进行球磨;

12.其次,烘干球磨后釉浆过250目筛;得干坯粉料;

13.最后,干坯粉料压制成圆片,浸釉后干燥,点晶种,充分熔融,水淬后烘干,制得陶瓷熔块,粉碎得到陶瓷釉料。

14.进一步地,球磨时间越长釉料越细,但过度球磨,施釉干燥后容易龟裂,导致烧制时易产生缩釉、跳釉等情况,故控制在40-50min为宜。

15.进一步地,所述釉料球磨料球水比为1:2:0.6的比重,时间50min,350r/min,添加0.2%cmc。

16.进一步地,浸釉时间为10s。

17.进一步地,所述晶种为煅烧zno的60目筛余。

18.进一步地,所述高温烧制温度为1170-1250℃。

19.进一步地,得到的陶瓷釉料与高黄河泥含量瓷坯进行高温烧制采用气窑或电窑烧制。

20.一种适用于高黄河淤泥含量瓷坯的结晶釉的应用,所述陶瓷釉料由上述制备方法制得。

21.本发明的有益效果:

22.黄河淤泥大量用于制备黑陶、彩陶制品等已经取得了一些成果和经验,可以缓解陶瓷矿物原料的日益缩减,为陶瓷行业提供更多原料选择。该适用于高黄河泥含量瓷坯的陶瓷釉料及制备方法替代传统釉料及制备,提供了适用于高黄河淤泥含量的陶瓷坯的釉料配方及工艺体系,烧制条件稳定可靠,可操作性强,制得的釉料可达食用级标准。与低温金属釉相比,本制备方法制得的黄河泥釉成本低,使用范围大,可以通过高温一次烧成,节省了多次复烧的高额成本。

附图说明

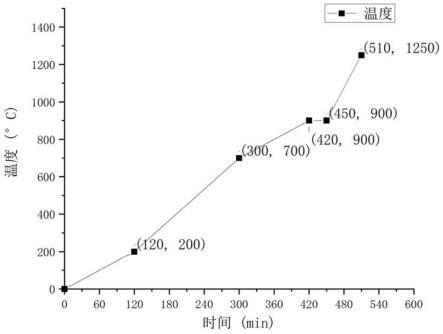

23.图1为本发明实施例的电窑升温曲线。

具体实施方式

24.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本发明进行详细阐述。

25.该适用于高黄河泥含量瓷坯的陶瓷釉料的配方的重量百分比为:高岭土8wt.%,煅烧氧化锌27wt.%,石英22wt.%,透闪石3wt.%,硼玻璃粉40wt.%;其中,高黄河泥含量瓷坯的坯体配方为黄河淤泥49.1wt.%,西矿陶土42.8wt.%,煅烧透闪石8.1wt.%。

26.上述陶瓷釉料的制备方法,采用如下操作步骤:

27.首先,将原料高岭土、煅烧氧化锌、石英、透闪石、硼玻璃粉混合均匀后加水进行球磨;其次,烘干球磨后的釉浆,过筛250目;得干坯粉料;最后,干坯粉料压制成圆片,浸入基础釉料-乳浊釉之后干燥,经马弗炉高温(1256℃)煅烧,充分熔融,水淬后烘干,制得陶瓷熔块,粉碎后得到陶瓷釉料。

28.上述步骤中,在球磨机中,釉料、球磨料球和水的比例为1:2:0.6,添加0.2%cmc。原料配比具体为:分别加入以下重量比例的粉末:高岭土8wt.%,煅烧氧化锌27wt.%,石英

22wt.%,透闪石3wt.%,硼玻璃粉40wt.%,和水;球磨罐中的球不可以超过罐容积的二分之一,球磨时间约50分钟,转速350r/min。

29.上述步骤中,乳浊釉具体组成为:石英19wt.%、高岭土10wt.%、钾长石30wt.%、透闪石20wt.%、氧化锌5wt.%、硅酸锆16wt.%。

30.坯体配方为:黄河淤泥49.1wt.%,西矿陶土42.8wt.%,煅烧透闪石8.1wt.%,得到素坯即釉胎,再在釉胎局部装饰喷1.5-2.5

㎜

厚的上述陶瓷釉料。

31.将喷完陶瓷釉料的釉胎放于窑炉的中上层,使用气窑进行烧制,以1250℃高温烧制。

32.采用气窑烧制,窑炉内部气氛为还原气氛,操作步骤包括:

33.步骤一:提前预热气化炉;

34.步骤二:排自由水阶段:打开闸板,开火,燃气罐阀门完全打开;给足适量压力点火枪,窑炉内压力0.05pa,对称点两只火枪;点火枪时把风阀关闭,点火后再调节风阀;控制风阀调蓝色托底火焰,火焰呈跳跃状而不是直线上升型;火焰调好后,窑炉内压力调到0.005-0.008pa,窑炉的体积不同压力就会有所差别,需根据各窑炉体积适当控制压力;温度控制在1min升高3-6℃;升高到200℃时加枪2个,加枪前要先加压;400℃左右再加枪2个,保持1min升高4-5℃;

35.步骤三:排结构水阶段:根据观火孔的湿度,确定自由水是否排完,大约550℃左右排完,然后关门加压至0.05pa,加枪,通过开风闸调全蓝色火焰;

36.步骤四:保温阶段:102温锥倒后,进入保温阶段,关调节闸板,通过减压保持升温速率在每5-6分钟升高1℃,保温30-40min,使窑炉内的气氛均匀;

37.步骤五:升温阶段:闸板全关,加压至0.07pa以上;通过风阀调蓝色托底火焰,保持每1分钟升高2℃;此阶段易出现回火,需1min之内解决否则将影响烧制效果;

38.步骤六:1100℃左右时,注意温度是否能稳定升温,若出现加压后温度依旧缓慢上升,就需打开一点闸门;约1200℃左右时,注意观察6号温锥,当温锥开始倒了的时候(约1240℃)即可停火,锥子是逐渐倒掉的,完全倒掉是1250℃,把控在约1240℃时停止烧制,关上燃气罐阀门;

39.步骤七:自然冷却到室温。

40.本发明制备方法中的适用于高含量黄河泥瓷坯的釉料组成成分适合电窑和气窑两种气氛。也可采用电窑烧制,窑炉气氛为氧化气氛。

41.综上所述,本发明制得的黄河泥釉适用于高黄河泥含量的瓷坯,可以经高温烧制保证没有铅元素危害使用者的身体健康。与低温金属釉相比,本发明制得的黄河泥釉的成本低,使用范围大,可以通过高温一次烧成节省了多次复烧的高额成本,无论从食用安全还是装饰效果方面都获得了新的突破。

42.本发明制得结晶釉原料成分表如下:

43.44.上述具体实施方式不能作为对本发明保护范围的限制,对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

45.本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1