指纹辨识模组的减薄方法与流程

1.本发明系有关于指纹辨识模组,尤其是指纹辨识模组中透光基板的减薄方法。

背景技术:

2.伴随着科技技术发展和消费需求的升级,对于携带型电子装置的轻薄化要求越来越高。对于传统平面显示器的携带型电子装置而言,单层透光基板厚度达到为0.4公厘(mm)至0.5公厘(mm),或两层透光基板加上中间填充液晶,形成液晶显示器件后的厚度约为1.0mm左右,皆已经难以满足显示器件“轻、薄化”的需求。

3.为了达到轻薄化要求,厂商开始采用透光基板的厚度的减薄技术,显示面板将面板由0.5公厘(mm)(或以上)之厚度薄化至0.4公厘(mm)、0.3公厘(mm)、0.2公厘(mm)甚至0.1公厘(mm),借以达到轻量化、薄形化的目的。

4.于近期中,指纹(fingerprint,fp)辨识电子产品因超声波能量在传递过程会递减,故需要进行玻璃减薄,常见主流为单板0.5公厘(mm)薄化至0.09公厘(mm),甚至有更薄的应用需求来体现更良好的指纹辨识影像。其常见流程为将薄膜晶体管(tft)基板完成指纹(fp)辨识印刷后再进行薄化。

5.将传统液晶显示器件的减薄技术应用在指纹辨识元件,也存在以下问题,产量低,导致经济效益差,减薄技术需覆设二次抗酸膜,而抗酸膜价格昂贵,且制程繁杂,或是由于采用抗酸密封胶,因此需要切割制程,而切割制程会有边缘不平整且质量差,进而导致降低良品率,增加产品成本。

6.另外,现行指纹(fp)辨识产品进行减薄厚度时,由于有机涂层的热膨胀系数(cte)αa与无机玻璃的热膨胀系(cte)αb不相互匹配,会产生翘曲现象。

7.而上述翘曲现象随着玻璃厚度(t)降低,则翘曲程度(warpage)会变严重,造成薄化的破片率大增,故操作难度随着薄化厚度目标下降与产品的薄化尺寸增大皆会显著提高。

技术实现要素:

8.有鉴于背景技术的问题,本发明之一目的系提供一种指纹辨识模组的减薄方法,以聚酰亚胺剥离制程[polyimide(pi)laser lift off,llo]来变更元件印刷与薄化之流程顺序,并达到切割制程减少破片率,以及达到提高产能之目的。

[0009]

根据本发明之另一目的,除了使指纹辨识模组具承载结构达到薄化后的玻璃支撑与玻璃表面的保护外,亦可免于后续薄膜晶体管(tft)制程所造成的滚轮印、以及触碰损伤,并降低玻璃薄化、抛光的难度,提升薄化后的厚度与尺寸大小。

[0010]

根据本发明之目的,系提供一种指纹辨识模组的减薄方法,包括下列步骤:提供一透光基板,该透光基板具有相对应的一第一表面以及一第二表面,对该第一表面进行物理抛光,于该第一表面上进行一涂布作业,形成一聚酰亚胺(polyimide,pi)薄膜,对该第二表面进行蚀刻薄化以及物理抛光,于该第二表面上进行制备一薄膜晶体管(tft)阵列,于该薄

膜晶体管(tft)阵列上形成一指纹辨识印刷涂层,对该指纹辨识印刷涂层进行曝光,将一准分子雷射光向该聚酰亚胺薄膜进行照射,移除该聚酰亚胺薄膜,对该透光基板进行刀轮切割或雷射切割,取得多个指纹辨识模组。

[0011]

于一实施例中,该透光基板为无硷透光基板,且在进行该涂布作业之前,先进行一检验,该检验为检查该透光基板外形是否有无缺损,以及是否物理抛光的抛光度(ra值)是否为相同,并且量测所述透光基板的厚度,用以确认蚀刻薄化完成后的透光基板厚度是否需要调整。

[0012]

于一实施例中,透过于该第一表面形成该聚酰亚胺薄膜,让聚亚酰胺薄膜作保护该第一表面,将该透光基板薄化到一预定规格时,该聚酰亚胺薄膜支撑该透光基板进行蚀刻薄化流程。

[0013]

于一实施例中,该涂布作业为以用湿式或蒸镀制程进行转印该聚酰亚胺薄膜。

[0014]

于一实施例中,该准分子雷射光的光源波长范围在308奈米(nm)至351奈米(nm)之间。

[0015]

于一实施例中,制备该薄膜晶体管(tft)阵列的制程中使用一光源,该光源不会与该聚酰亚胺薄膜产生反应。

[0016]

于一实施例中,对该指纹辨识印刷涂层进行紫外光曝晒完成后,可先进行对该透光基板进行刀轮切割或雷射切割,再进行将一准分子雷射光向该聚酰亚胺薄膜进行照射,移除该聚酰亚胺薄膜,取得多个指纹辨识模组。

[0017]

根据本发明之目的,本发明提共另一种指纹辨识模组的减薄方法,包括下列步骤:提供一透光基板,该透光基板具有相对应的一第一表面以及一第二表面,对该第一表面进行物理抛光,于该第一表面上进行一涂布作业,形成一聚酰亚胺(polyimide,pi)薄膜,于该聚酰亚胺薄膜上组装一载体,对该第二表面进行蚀刻薄化以及物理抛光,于该第二表面上进行制备一薄膜晶体管(tft)阵列,于该薄膜晶体管(tft)阵列上进行一指纹辨识叠构印刷,对指纹辨识叠构进行曝光,以一准分子雷射光向该载体进行照射,进行移除该聚酰亚胺薄膜以及该载体,对该透光基板进行刀轮切割或雷射切割,取得多个指纹辨识模组。

[0018]

于一实施例中,该薄膜晶体管(tft)阵列包括有一氧化硅层以及一金属层,该氧化硅层设置于该第二表面上,该金属层位于该氧化硅层上。

[0019]

于一实施例中,该透光基板为无硷透光基板,且以该聚亚酰胺薄膜与该载体保护该第一表面,将该透光基板薄化到一预定规格时,该聚亚酰胺薄膜与该载体支撑该透光基板进行蚀刻薄化流程。

[0020]

于一实施例中,制成减薄后的指纹辨识模组后,进行一成品出厂检验,并且进行该透光基板的厚度量测。

附图说明

[0021]

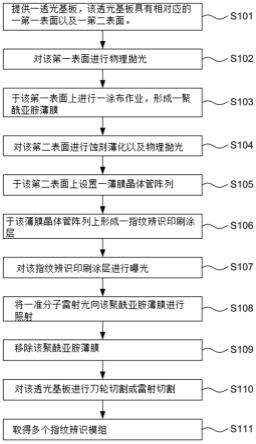

图1是本发明一实施例的步骤图。

[0022]

图2是本发明一实施例的制造流程示意图。

[0023]

图3是本发明另一实施例的步骤图。

[0024]

图4是本发明另一实施例的制造流程示意图。

[0025]

附图标记为:

[0026]

1:透光基板

[0027]

11:第一表面

[0028]

12:第二表面

[0029]

2:聚酰亚胺薄膜

[0030]

3:薄膜晶体管阵列

[0031]

4:指纹辨识印刷涂层

[0032]4’

:指纹辨识叠构

[0033]

5:准分子雷射光

[0034]

6:指纹辨识模组

[0035]

7:载体

[0036]

s101~s111:步骤

[0037]

s201~s212:步骤

具体实施方式

[0038]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

[0039]

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本发明说明书所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

[0040]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”复数个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0041]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”、“下”可以是第一特征直接和第二特征接触,或第一特征和第二特征间接地通过中间媒介接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之上”、“上方”和“上面”可以是第一特征在第二特征正下方或斜下方,或仅表示第一特征水平高度小于第二特征。

[0042]

除非另有定义,本发明的说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常知识的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本发明的说明书所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0043]

请参阅图1及图2所示,本发明提供一种指纹辨识模组的减薄方法,包括下列步骤:

[0044]

s101:提供一透光基板1,该透光基板1具有相对应的一第一表面11以及一第二表面12。于本实施例中,该透光基板1为无硷透光基板,例如一玻璃基板。

[0045]

s102:对该第一表面11进行物理抛光。

[0046]

s103:于该第一表面11上进行一涂布作业,形成一聚酰亚胺(polyimide,pi)薄膜2。

[0047]

于本实施例中,该聚亚酰胺薄膜2保护该第一表面11,同时,该聚酰亚胺薄膜2支撑该透光基板1具有足够的机械强度进行物理抛光与蚀刻薄化流程。另外,该涂布作业为用湿式或蒸镀制程进行转印该聚酰亚胺薄膜2。

[0048]

也就是说,上述方法中,该聚亚酰胺薄膜2达到支撑薄化后的该透光基板1,以及该第一表面11的保护。

[0049]

需要再说明的是,在进行该涂布作业之前,先进行一检验,该检验为检查该透光基板1外形是否有无缺损,以及是否物理抛光的抛光度(ra值)是否为相同。

[0050]

s104:对该第二表面12进行蚀刻薄化。将该透光基板1薄化后,量测薄化后该透光基板1的厚度,用以确认蚀刻薄化完成后的该透光基板1厚度是否到一预定规格。于本实施例中,该预定规格为90+/-20微米(um)。将该透光基板1于蚀刻薄化完成后,亦可以再进行另一物理抛光作业,让该透光基板1外表的抛光度(ra值)相同。

[0051]

s105:于该第二表面12上设置一薄膜晶体管(tft)阵列3。于本步骤中,要另外说明的是,制备该薄膜晶体管(tft)阵列3的制程中使用一光源,该光源不会与该聚酰亚胺薄膜2产生反应。

[0052]

s106:于该薄膜晶体管(tft)阵列3上形成一指纹辨识印刷涂层4。于本实施例中该指纹辨识印刷涂层4厚度之规格为40+/-8(um)。

[0053]

s107:对该指纹辨识印刷涂层4进行曝光。于本步骤中,进行曝光时所使用的光源可以为不可见光。

[0054]

s108:将一准分子雷射光5向该聚酰亚胺薄膜2进行照射。于本实施例中,该准分子雷射光5的光源波长范围在308奈米(nm)至351奈米(nm)之间。此外,于本步骤需要说明的是,因该指纹辨识印刷涂层4有金属涂层会与聚酰亚胺剥离制程[polyimide(pi)laser lift off,llo]的光源产生反射,故仅具该聚亚酰胺薄膜2之一侧能实施该准分子雷射光5曝照,故该聚亚酰胺薄膜2需要有足够的雷射穿透率。

[0055]

s109:移除该聚酰亚胺薄膜2。

[0056]

s110:对该透光基板1进行刀轮切割或雷射切割。

[0057]

s111:取得多个指纹辨识模组6。

[0058]

需要额外说明的是,为达到聚酰亚胺薄膜2与具有该薄膜晶体管(tft)阵列3的透光基板1相互分离的目的,上述的步骤中,对该指纹辨识印刷涂层4进行紫外光曝晒完成后,亦可先进行对该透光基板1进行刀轮切割或雷射切割,再进行将一准分子雷射光5向该聚酰亚胺薄膜2进行照射,移除该聚酰亚胺薄膜2,取得多个指纹辨识模组6。

[0059]

请参阅图3及图4所示,本发明提供另一种指纹辨识模组的减薄方法,包括下列步骤:

[0060]

s201:提供一透光基板1,该透光基板1具有相对应的一第一表面11以及一第二表面12。于本实施例中,该透光基板1为无硷透光基板,例如一玻璃基板。

[0061]

s202:对该第一表面11进行物理抛光。

[0062]

s203:于该第一表面11上进行一涂布作业,形成一聚酰亚胺(polyimide,pi)薄膜

2。

[0063]

于本实施例中,该聚亚酰胺薄膜2保护该第一表面11,同时,该聚酰亚胺薄膜2支撑该透光基板1具有足够的机械强度进行物理抛光与蚀刻薄化流程。另外,该涂布作业为以用湿式或蒸镀制程进行转印该聚酰亚胺薄膜2。

[0064]

需要说明的是,在进行该涂布作业之前,先进行一检验,该检验为检查该透光基板1外形是否有无缺损,以及是否物理抛光的抛光度(ra值)是否为相同。

[0065]

s204:于该聚酰亚胺薄膜2上设置一载体7。于本实施例中,该载体7有足够的机械强度与平坦度且能让雷射穿透之特性。也就是说,该聚酰亚胺薄膜2成为该透光基板1以及该载体7之间的黏合层,支撑该透光基板1,使其具有足够的机械强度进行蚀刻薄化流程。

[0066]

另外,该载体7可以视之为具有高机械强度的结构基板,目的是提供薄化后的该透光基板具有足够的刚性,该载体7可以是pvc等塑料分子材料,也可以是白玻璃,使之能兼容于后续的薄膜晶体管(tft)阵列制程与指纹印刷制程及蚀刻薄化等工艺。

[0067]

s205:对该第二表面12进行蚀刻薄化。

[0068]

将该透光基板1薄化后,量测薄化后该透光基板1的厚度,用以确认蚀刻薄化完成后的透光基板1厚度是否到一预定规格。于本实施例中,该预定规格为90+/-20微米(um)。将该透光基板1于蚀刻薄化完成后,亦可以再进行另一物理抛光作业,让该透光基板1外表的抛光度(ra值)相同。

[0069]

s206:于该第二表面12上设置一薄膜晶体管(tft)阵列3。于本实施例中,该薄膜晶体管(tft)阵列3包括有一氧化硅层31以及一金属层32,该氧化硅层31设置于该第二表面12上,该金属层32位于该氧化硅层31上。于本步骤中,要另外说明的是,制备该薄膜晶体管(tft)阵列3的制程中使用一光源,该光源不会与该聚酰亚胺薄膜2产生反应。

[0070]

s207:于该薄膜晶体管(tft)阵列3上进行一指纹辨识叠构4’印刷。于本实施例中该指纹辨识叠构4印刷厚度之规格为40+/-8(um)。

[0071]

s208:对指纹辨识叠构4’进行紫外光曝晒。

[0072]

s209:以一准分子雷射光5向该载体7进行照射。于本步骤需要说明的是,因该指纹辨识叠构4有金属涂层会与llo的光源产生反射,故仅于该载体7之一侧实施该准分子雷射光5曝照,故该聚亚酰胺薄膜2以及该载体7需要有足够的雷射穿透率。

[0073]

s210:进行移除该聚酰亚胺薄膜2以及该载体7。

[0074]

s211:对该透光基板1进行刀轮切割或雷射切割。

[0075]

s212:取得多个指纹辨识模组6。

[0076]

上述中,于本实施例的步骤流程有别于正常流程。正常流程是先将薄膜晶体管(tft)生产,再进行网印油墨来形成指纹辨识元件,到最后进行薄化工艺。本实施例的步骤,将玻璃薄化工艺挪移到最开始的该聚酰亚胺薄膜2与透光基板1,因为无有机涂层的影响,故产品发生翘曲的情况不存在,可提升该透光基板1薄化的良率。

[0077]

需要额外说明的是,制成减薄后的该指纹辨识模组6后,进行一成品出厂检验,并且进行该透光基板1的厚度量测。该成品出厂检验为检查该指纹辨识模组6的表面是否因为有刮伤以及碰伤而成为不良品的情况。

[0078]

综上所述,本发明一种指纹辨识模组的减薄方法,将指纹辨识模组制程辅以聚酰亚胺雷射剥离(polyimide(pi)laser lift off,llo)制程,变更指纹辨识模组中元件印刷

与薄化的流程顺序,透过聚亚酰胺(polyimide,pi)作为载板或是玻璃与载板间的黏合层来保护该透光基板的表面,在该透光基板完成tft制程前,薄化该透光基板,让指纹识别元件需求的厚度规格,最后在指纹涂布制程后实施雷射剥离(laser lift off,llo)程序,完成该聚酰亚胺薄膜与该透光基板分离。

[0079]

也就是说,对透光基板采取聚酰亚胺雷射剥离制程,同时对薄化后的该透光基板上进行tft制程以及涂布指纹辨识印刷涂层,再进行该透光基板切割,以取得多个指纹辨识模组。

[0080]

此外,上述方法中的该第一表面就是该透光基板薄化后主要影响影像的关键表面,另外,上述方法可降低玻璃薄化、以及抛光的难度,进而提高可薄化厚度与尺寸。

[0081]

更进一步地,额外说明的是,本发明一种指纹辨识模组的减薄方法不侷限于玻璃减薄的工作面进行该聚酰亚胺薄膜(pi)保护,可将该聚酰亚胺薄膜(pi)整合到tft制程内实施于非透光基板的减薄面。

[0082]

上列详细说明系针对本发明的可行实施例之具体说明,惟前述的实施例并非用以限制本发明之专利范围,凡未脱离本发明技艺精神所为之等效实施或变更,均应包含于本案之专利范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1