一种多元稀土共稳定氧化锆热喷涂陶瓷粉末及其制备方法和应用与流程

1.本发明涉及热喷涂涂层材料技术领域,具体为一种多元稀土共稳定热喷涂陶瓷粉末及其制备方法和应用。

背景技术:

2.随着飞行器飞行马赫数的提高,其高温部件工作温度大幅攀升,近15年提高约250-300℃,对发动机热防护提出了极高要求。

3.热障涂层是目前最先进的高温热防护涂层之一,具有良好的高温化学稳定性、抗冲刷性、抗腐蚀性和隔热性能等,可以有效降低金属基体的工作温度,避免基体局部过热、高温氧化、腐蚀、磨损等,在航空、航天等众多领域得到广泛的研究与应用。

4.目前,应用最为经典的热障涂层材料是(7-8)%y2o3稳定的zro2(8ysz),其特点是具有较高的热膨胀系数、低热导率和低弹性模量,但是,当使用温度超过1200℃时,8ysz涂层会发生相变和烧结,使得涂层的热物理及力学性能急剧恶化,而导致涂层早期失效。为满足零部件更高温度的应用需求,有必要开发新一代耐高温、高隔热的热障涂层材料,具有重要意义和工业应用价值。

技术实现要素:

5.本发明的目的在于提供一种多元稀土共稳定氧化锆热喷涂陶瓷粉末及其制备方法和应用,该热喷涂陶瓷粉末制备的涂层隔热性能优异,可以作为高温部件热障涂层的面层材料。

6.为实现上述目的,本发明所采用的技术方案如下:

7.一种多元稀土共稳定氧化锆热喷涂陶瓷粉末,按重量百分比计,该热喷涂陶瓷粉末的组成如下:

8.y2o

3 9-10%,yb2o

3 5-6.5%,gd2o

3 4.5-6.0%,余量为zro2和不可避免的杂质。

9.该热喷涂陶瓷粉末控制其中杂质含量为:fe2o3≤0.1wt.%,sio2≤0.2wt.%,al2o3≤0.2wt.%,tio2≤0.1wt.%,mgo≤0.2wt.%,cao≤0.2wt.%,cl-1

≤0.01wt.%。

10.该热喷涂陶瓷粉末粒度为25-95μm。

11.该热喷涂陶瓷粉末的松装密度为1.8-3.0g/cm3。

12.所述多元稀土共稳定氧化锆热喷涂陶瓷粉末由熔融破碎技术制备,具体包括如下步骤:

13.(1)将y2o3、yb2o3、gd2o3和zro2四种原材料按照化学组成配料,采用双锥混合机混合;

14.(2)熔融破碎:对步骤(1)中混合物料进行电熔处理,电熔采用直流电弧炉,电流为800-1200a,电压为60-80v;之后将电熔处理后获得的块体材料进行机械破碎,破碎后的粒度不大于6mm;

15.(3)将步骤(2)机械破碎后所得小块体材料采用流化床式气流磨制粉,再筛分出粒度为25-95μm的粉末即为所述热喷涂陶瓷粉末。

16.该热喷涂陶瓷粉末用于高温部件热障涂层的面层的制备,所述面层采用大气等离子喷涂工艺制备而成。

17.所述大气等离子喷涂工艺参数为:主气压力80-110psi,主气流量90-120scfh,次气压力80-110psi,次气流量15-25scfh,载气压力80-110psi,载气流量6-10scfh,电流610-650a,送粉量20-30g/min,喷涂角度70-90

°

,喷涂距离80-100mm;所述主气为氩气,次气为氢气,载气为氩气。

18.该热喷涂陶瓷粉末制备的涂层在25-1200℃的热导率≤0.75w/m

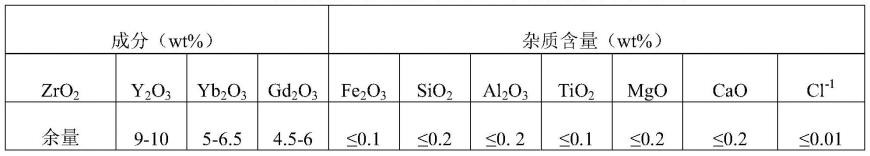

·

k。

19.该热喷涂陶瓷粉末制备的涂层使用温度≥1500℃,在该使用温度时,涂层相结构仍为单一立方相。

20.本发明的有益效果是:

21.1、采用本发明热喷涂陶瓷粉末制备的涂层在25-1200℃的热导率≤0.75w/m

·

k。

22.2、采用本发明热喷涂陶瓷粉末制备的涂层使用温度≥1500℃,在该使用温度使用时,涂层不发生相变,相结构仍为单一立方相。

附图说明

23.图1为多元稀土共稳定氧化锆热喷涂陶瓷粉末sem形貌。

24.图2为实施例1中1527℃

×

20h相稳定性能测试后,涂层样品xrd谱。

25.图3为实施例2中1527℃

×

20h相稳定性能测试后,涂层样品xrd谱。

具体实施方式:

26.以下结合附图和实施例详述本发明。

27.本发明为多元稀土共稳定氧化锆热喷涂陶瓷粉末,其化学组成及杂质含量如表1所示。

28.表1热喷涂陶瓷粉末的化学成分及杂质含量

[0029][0030]

本发明热喷涂陶瓷粉末的制备方法,包括如下步骤:

[0031]

步骤1:将y2o3、yb2o3、gd2o3、zro2四种原材料按照表1化学组成配料。

[0032]

步骤2:将步骤1配好的原材料进行混合。

[0033]

步骤3:将步骤2混合后的原材料进行电熔处理,电熔采用直流电弧炉,电流为800-1200a,电压为60-80v。

[0034]

步骤4:将电熔获得的块体材料进行机械破碎。

[0035]

步骤5:将破碎后的粒度不大于6mm小块体材料采用流化床式气流磨制粉,获得陶瓷粉末。

[0036]

步骤6:将步骤5制备的陶瓷粉末分级。

78.5%9.7%6.0%5.8%

[0062]

步骤2:采用双锥高效混料机将步骤1配好的原材料进行8.5h混合。

[0063]

步骤3:将步骤2混合后的原材料进行电熔处理,电熔采用直流电弧炉,电流为1150a,电压为70v。

[0064]

步骤4:将电熔获得的块体材料采用颚式破碎机进行机械破碎。

[0065]

步骤5:将破碎后的粒度不大于6mm小块体材料采用流化床式气流磨制粉,获得陶瓷粉末。

[0066]

步骤6:将步骤5制备的陶瓷粉末分级,使粉末粒度为30-74μm。

[0067]

步骤7:对步骤6得到的陶瓷粉末进行松装密度测定,粉末松装密度为2.7g/cm3。

[0068]

步骤8:对步骤6制备的陶瓷粉末进行化学成分及杂质含量分析。结果如表5所示。

[0069]

表5热喷涂涂层材料的化学成分及杂质含量

[0070][0071]

步骤9:采用大气等离子喷涂技术将步骤6制备的陶瓷粉末进行热导率及相稳定测试样品制备。

[0072]

步骤10:将步骤9制备的样品进行热导率和相稳定性能测试。该热喷涂涂层在25-1200℃的平均热导率为0.53-0.71w/m

·

k,喷涂涂层在1000℃的热导率为0.68w/m

·

k;涂层在1520℃保温20h,涂层完好,相结构为单一立方相(图3)。

技术特征:

1.一种多元稀土共稳定氧化锆热喷涂陶瓷粉末,其特征在于:按重量百分比计,该热喷涂陶瓷粉末的组成如下:y2o

3 9-10%,yb2o

3 5-6.5%,gd2o

3 4.5-6.0%,余量为zro2和不可避免的杂质。2.根据权利要求1所述的多元稀土共稳定氧化锆热喷涂陶瓷粉末,其特征在于:该热喷涂陶瓷粉末控制其中杂质含量为:fe2o3≤0.1wt.%,sio2≤0.2wt.%,al2o3≤0.2wt.%,tio2≤0.1wt.%,mgo≤0.2wt.%,cao≤0.2wt.%,cl-1

≤0.01wt.%。3.按照权利要求1所述的多元稀土共稳定氧化锆热喷涂陶瓷粉末,其特征在于:该热喷涂陶瓷粉末粒度为25-95μm。4.按照权利要求1所述的多元稀土共稳定氧化锆热喷涂陶瓷粉末,其特征在于:该热喷涂陶瓷粉末的松装密度为1.8-3.0g/cm3。5.根据权利要求1-4任一所述的多元稀土共稳定氧化锆热喷涂陶瓷粉末的制备方法,其特征在于:该热喷涂陶瓷粉末由熔融破碎技术制备,具体包括如下步骤:(1)将y2o3、yb2o3、gd2o3和zro2四种原材料按照化学组成配料,采用双锥混合机混合;(2)熔融破碎:对步骤(1)中混合物料进行电熔处理,电熔采用直流电弧炉,电流为800-1200a,电压为60-80v;之后将电熔处理后获得的块体材料进行机械破碎,破碎后的粒度不大于6mm;(3)将步骤(2)机械破碎后所得小块体材料采用流化床式气流磨制粉,经分级获得所述热喷涂陶瓷粉末。6.根据权利要求5所述的多元稀土共稳定氧化锆热喷涂陶瓷粉末的制备方法,其特征在于:步骤(3)中,经气流磨制粉后,筛分出粒度为25-95μm的粉末即为所述热喷涂陶瓷粉末。7.按照权利要求1所述的多元稀土共稳定氧化锆热喷涂陶瓷粉末的应用,其特征在于:该热喷涂陶瓷粉末用于高温部件热障涂层的面层的制备,所述面层采用大气等离子喷涂工艺制备而成。8.按照权利要求7所述的多元稀土共稳定氧化锆热喷涂陶瓷粉末的应用,其特征在于:所述大气等离子喷涂工艺参数为:主气压力80-110psi,主气流量90-120scfh,次气压力80-110psi,次气流量15-25scfh,载气压力80-110psi,载气流量6-10scfh,电流610-650a,送粉量20-30g/min,喷涂角度70-90

°

,喷涂距离80-100mm;所述主气为氩气,次气为氢气,载气为氩气。9.按照权利要求8所述的多元稀土共稳定氧化锆热喷涂陶瓷粉末的应用,其特征在于:该热喷涂陶瓷粉末制备的涂层在25-1200℃的热导率≤0.75w/m

·

k。10.按照权利要求8所述的多元稀土共稳定氧化锆热喷涂陶瓷粉末的应用,其特征在于:该热喷涂陶瓷粉末制备的涂层使用温度≥1500℃,在该使用温度时,涂层相结构仍为单一立方相。

技术总结

本发明公开了一种多元稀土共稳定氧化锆热喷涂陶瓷粉末及其制备方法和应用,属于热喷涂涂层材料技术领域。该热喷涂陶瓷粉末的化学组成为:Y2O39-10;Yb2O35-6.5;Gd2O34.5-6.0;余量为ZrO2及杂质成分。该热喷涂陶瓷粉末由熔融破碎技术制备,该热喷涂陶瓷粉末粒度为25-95μm,该热喷涂陶瓷粉末松装密度为1.8-3.0g/cm3,该热喷涂陶瓷粉末制备的涂层在25-1200℃的平均热导率≤0.75W/m

技术研发人员:常翌 李微微 孙海南

受保护的技术使用者:沈阳德通热喷涂新技术有限公司

技术研发日:2022.12.07

技术公布日:2023/3/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1