再生石材荒料及其生产方法与流程

1.本发明涉及再生石材领域,尤其是指一种再生石材荒料及其生产方法。

背景技术:

2.对含有适用于装饰的石材荒料的矿体进行原石采挖以及对原石进行筛选和加工时,会产出一定量的废弃装饰石料,若不对废弃石料进行处理,将浪费场地空间以及造成环境污染,传统的废弃装饰石料处理方法为直接将废弃装饰石料用作填料或建筑石料使用,这种处理方法中废弃装饰石料的的经济价值较低,且导致矿石被浪费。为了克服上述技术问题,市场出现了以废弃装饰石料为原料的再生石材荒料,其具体制作方式为将废弃装饰石料破碎成石碎,然后以石碎作为填料放入模具,再向模具内加入有机胶结剂或无机水泥胶结剂以粘合填料从而制成人造石,虽然这种人造石具有原矿石装饰石材的质感,但其纹理和颜色与原矿石装饰石材相差甚远,导致该人造石的销量和经济价值远不如原矿石材,为此,亟需制造出一种能与原矿石材在质感、纹理和颜色上相接近的再生石材荒料,以提高废弃装饰石料的利用率和经济价值。

技术实现要素:

3.本发明的目的在于克服现有人造石与原矿石装饰石材在纹理和颜色上差距较大的问题,提供一种再生石材荒料,其以不同尺寸的废弃的石材荒料构建结构体以获得原矿石装饰石材的质感和纹理,并配以底色砂浆和纹路砂浆在粘结不同尺寸的废弃的石材荒料的同时,使石材荒料之间的粘结处能模拟出与原矿石装饰石材相接近的纹理和颜色。

4.为了达到上述目的,本发明采用以下技术方案:

5.再生石材荒料,包括结构体、底色砂浆和纹路砂浆;结构体由a类石材荒料、b类石材荒料和c类石材荒料堆叠形成,a类石材荒料、b类石材荒料和c类石材荒料的体积依次递增;底色砂浆填充在a类石材荒料外周,其至少包括水泥、填料、聚合物助剂、水、添加剂和颜料,底色砂浆与a类石材荒料的色差值范围为0~2.0

△

e;纹路砂浆填充在b类石材荒料和c类石材荒料外周,其至少包括水泥、填料、聚合物助剂、水和添加剂;底色砂浆和纹路砂浆共同包覆结构体并凝固成柱体。

6.与现有技术相比,本发明的一种再生石材荒料,具有以下有益效果:

7.(1)相比于现有技术需要将废弃装饰石料破碎成石碎后再进行再生处理,本发明的再生石材荒料无需将石材荒料破碎成石碎,而是直接使用不同尺寸的废弃的石材荒料,从而能保持石材荒料的纹路和质感,使再生石材荒料的效果更加接近原矿石;

8.(2)相比于现有技术使用有机胶结剂或无机水泥胶结剂以粘合石碎填料从而制成人造石,本发明通过向不同规格且形状各异的废弃的石材荒料中掺入底色砂浆和纹路砂浆以粘结废弃的石材荒料而制造出再生石材荒料,从而能减少底色砂浆和纹路砂浆的用量,确保再生石材荒料的主体材料仍为原矿石,确保其保持原矿石的纹理和质感;

9.(3)本发明中,将底色砂浆灌注于体积相对最小的a类石材荒料外周,并将纹路砂

浆灌注于体积相对中等和较大的b类石材荒料和c类石材荒料外周,从而完全填充a类石材荒料、b类石材荒料和c类石材荒料三类石材之间的缝隙,同时利用底色砂浆和纹路砂浆形成掺入纹路,而该掺入纹路大多为不规则的线纹乱花纹,从而能模拟出与原矿石接近的纹理;

10.(4)本发明中底色砂浆与a类石材荒料的色差值范围为0~2.0

△

e,从而使底色砂浆与a类石材荒料的颜色相接近,提高底色砂浆与a类石材荒料的整体感,使得对再生石材荒料进行切割打磨后获得的产品的效果更加接近原矿石装饰石材;

11.(5)本发明的再生石材荒料由原石矿中的废石料再生制成,因此其品相、质感、纹理和颜色均与原石相接近,从而可以替代原石使用,变废为宝,同时提高了原石采挖的附加值,具有良好的社会效益和经济效益。

12.进一步的,所述水泥为白色或灰色的硅酸盐水泥;所述填料为石粉或细砂。

13.采用上述水泥的原因为便于调色,且其具有石头质感;采用上述填料能减少水泥的用量,同时能降低底色砂浆和纹路砂浆的生产成本。

14.进一步的,所述聚合物助剂为聚合物乳液和/或可再分散性粉料;

15.若聚合物助剂为聚合物乳液,则其为丙烯酸酯乳液、丁苯胶乳、氯丁胶乳、聚醋酸乙烯酯乳液和聚偏二氯乙烯中的至少一种;

16.若聚合物助剂为可再分散性粉料,则其为乙烯-醋酸乙烯共聚物、聚苯乙烯-丙烯酸酯共聚物、聚丙烯酸酯中的至少一种。

17.聚合物乳液能对水泥起到改性的作用,提高底色砂浆和纹路砂浆的粘结力、耐老化和韧性;可再分散性粉料的掺入能改善水泥的性能,提高粘结力、韧性、耐候性和防水性。

18.进一步的,底色砂浆和纹路砂浆中,水泥、填料、聚合物助剂、水和添加剂的重量比例为10:15~22:0.3~1:3~5:0.1~0.5。

19.各材料按照上述比例混合搅拌后制成的底色砂浆和纹路砂浆,具有良好流动性,从而能在将底色砂浆、纹路砂浆灌注至石材荒料中时,使底色砂浆、纹路砂浆流动展开并包覆石材荒料,提高底色砂浆、纹路砂浆的填充和粘结效果。

20.进一步的,底色砂浆和纹路砂浆中还包括混凝土膨胀剂。

21.由于底色砂浆、纹路砂浆填充在石材荒料之间的缝隙后起到联结和支撑石材荒料的作用,所以要求底色砂浆、纹路砂浆具有良好的体积稳定性,为此需要在底色砂浆、纹路砂浆中掺入混凝土膨胀剂,从而减小或消除底色砂浆、纹路砂浆在凝缩和干缩时因体积缩小引发的问题(底色砂浆、纹路砂浆体积减少而无法粘附石材荒料表面),使底色砂浆、纹路砂浆与石料所组成的网络结构更加稳定,进而使再生石材荒料的整体强度和稳定性更佳。

22.进一步的,底色砂浆的用量为每立方结构体投料180~220kg,纹路砂浆的用量为每立方结构体投料80~120kg。

23.进一步的,a类石材荒料为直径处于1~30cm的石材荒料,b类石材荒料为直径处于30~50cm的石材荒料,c类石材荒料为直径处于50~60cm的石材荒料。

24.对于制作出板状的再生石材荒料,本发明的另一个目的是提供一种上述再生石材荒料的生产方法,包括:

25.筛料:筛选出a类石材荒料、b类石材荒料和c类石材荒料并分开储存;

26.配料:分别配制底色砂浆和纹路砂浆;

27.构建结构体:将a类石材荒料、b类石材荒料和c类石材荒料填满模具以堆叠成结构体;

28.调整结构体:振动模具,密封模具并抽真空;

29.注入砂浆:底色砂浆和纹路砂浆分开注入,在a类石材荒料外周填充底色砂浆,在b类石材荒料和c类石材荒料外周填充纹路砂浆,底色砂浆和纹路砂浆的浆料高度高于结构体高度3-5cm;

30.排气:密封模具振动并抽真空;

31.固化:将模具转移至静置区放置1~2天,等待底色砂浆和纹路砂浆固化形成再生石材荒料;

32.脱模:将再生石材荒料从模具中取出。

33.与现有技术相比,本发明的一种再生石材荒料的生产方法,具有以下有益效果:

34.(1)本发明的方法在构建结构体的过程中,通过使大中小不同规格石材荒料互相搭配,使不同规格石材荒料均匀分布于模具的空间内,不同粒度的石材进行混配,从而使石材按照特定粒度进行均匀分布,避免因规格接近的石材荒料扎堆填充导致石材间的缝隙过大而影响再生石材荒料的纹理和质感;

35.(2)本发明的方法,在石材荒料填满模具后通过振动模具以调整石材荒料的状态,从而减少石材之间的间隙,使石材荒料排列更加紧密;

36.(3)本发明的方法中,在调整结构体的过程中进行真空处理,一方面,能吸走附着在石材荒料表面的杂质,从而提高再生石材荒料的质量,另一方面,真空处理后,石材之间的缝隙处于真空状态,便于底色砂浆和纹路砂浆的导入以充实石材之间的缝隙;

37.(4)本发明的方法中,注入砂浆时,底色砂浆和纹路砂浆的浆料高度高于结构体高度,从而确保石材完全淹没在砂浆中和确保砂浆能初步渗入石材之间的缝隙,以及确保模具振动时砂浆在重力作用下能渗入石材之间的缝隙以排出缝隙内的气体,确保再生石材荒料的质量;

38.(5)本发明的方法中设定底色砂浆和纹路砂浆的浆料高度高于结构体高度3-5cm,确保排气处理过程中,随着模具的振动,模具内的气体排出,砂浆液面在随之下降后砂浆仍能与结构体的最高面持平,避免排气处理过程中由于砂浆液面与结构体的最高面落差较大导致后续需要补充砂浆,另外,设置底色砂浆和纹路砂浆的浆料高度高于结构体高度3-5cm

39.能确保振动模具后,石材与砂浆液面持平,避免模具振动后砂浆还完全淹没石材,导致石5材出现明显的人造再生石材痕迹。

40.对于制作出柱体的再生石材荒料,本发明的另一个目的是提供一种上述再生石材荒料的生产方法,包括:

41.筛料:筛选出a类石材荒料、b类石材荒料和c类石材荒料并分开储存;

42.配料:分别配制底色砂浆和纹路砂浆;

43.0涂料:使用底色砂浆对a类石材荒料进行浸涂或喷涂处理,使用纹路砂浆对b类石材荒料和c类石材荒料进行浸涂或喷涂处理;

44.构建结构体:将a类石材荒料、b类石材荒料和c类石材荒料填满模具以堆叠成结构体;

45.调整结构体:振动模具,密封模具并抽真空;

46.补充砂浆:底色砂浆和纹路砂浆分开注入,在a类石材荒料外周补充底色砂浆,在b5类石材荒料和c类石材荒料外周补充纹路砂浆,底色砂浆和纹路砂浆的浆料高度高于结构体高度3-5cm;

47.排气:密封模具振动并抽真空;

48.固化:将模具转移至静置区放置1~2天,等待底色砂浆和纹路砂浆固化形成再生石材荒料;

49.0脱模:将再生石材荒料从模具中取出。

50.与现有技术相比,本发明的一种再生石材荒料的生产方法,其通过设置涂料过程使不同规格的石材荒料先覆盖上砂浆,在每块石料的外表面附着一层砂浆后再构建结构体并补充砂浆再进行石材的粘合和石材之间的缝隙的进一步填充,从而使砂浆对石材之间的缝隙

51.的填充效果更加充实,且确保砂浆与石材表面的附着效果更佳,其生产精度更高,生产出5的再生石材荒料的品相也更佳,纹理也更加精细,与原石材更加接近。

52.进一步的,筛料后,对a类石材荒料、b类石材荒料和c类石材荒料进行清洁处理。

53.上述处理方式能减少石材堆叠时的空隙,以及能减少石材周边的污泥和污渍,从而提高再生石材成品的质量。

附图说明

54.图1是板状的再生石材荒料的结构体的示意图;

55.图2是柱状的再生石材荒料的结构体的示意图;

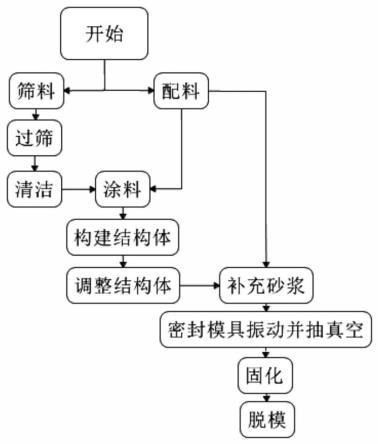

56.图3是实施例二的流程图;

57.图4是实施例三的流程图。

具体实施方式

58.以下结合附图说明本发明的实施方式:

59.实施例一

60.本实施例的再生石材荒料,包括结构体、底色砂浆和纹路砂浆。

61.参见图1或图2,结构体由a类石材荒料、b类石材荒料和c类石材荒料堆叠形成,a类石材荒料、b类石材荒料和c类石材荒料的体积依次递增;底色砂浆填充在a类石材荒料外周,其包括水泥、填料、聚合物助剂、水、添加剂和颜料,底色砂浆与a类石材荒料的色差值范围为0~2.0

△

e;纹路砂浆填充在b类石材荒料和c类石材荒料外周,其包括水泥、填料、聚合物助剂、水和添加剂;底色砂浆和纹路砂浆共同包覆结构体并凝固成柱体。

62.所述水泥为白色或灰色的硅酸盐水泥;所述填料为石粉或细砂。

63.采用上述水泥的原因为便于调色,且其具有石头质感;采用上述填料能减少水泥的用量,同时能降低底色砂浆和纹路砂浆的生产成本。

64.所述聚合物助剂为聚合物乳液和/或可再分散性粉料;若聚合物助剂为聚合物乳液,则其为丙烯酸酯乳液、丁苯胶乳、氯丁胶乳、聚醋酸乙烯酯乳液和聚偏二氯乙烯中的至少一种;若聚合物助剂为可再分散性粉料,则其为乙烯-醋酸乙烯共聚物、聚苯乙烯-丙烯酸酯共聚物、聚丙烯酸酯中的至少一种。

65.聚合物乳液能对水泥起到改性的作用,提高底色砂浆和纹路砂浆的粘结力、耐老化和韧性;可再分散性粉料的掺入能改善水泥的性能,提高粘结力、韧性、耐候性和防水性(可再分散性粉料的作用为,提高物料的可再分散性,使物料与水接触时能重新分散成乳液)。

66.底色砂浆和纹路砂浆中,水泥、填料、聚合物助剂、水和添加剂的重量比例为10:15~22:0.3~1:3~5:0.1~0.5。

67.各材料按照上述比例混合搅拌后制成的底色砂浆和纹路砂浆,具有良好流动性,从而能在将底色砂浆、纹路砂浆灌注至石材荒料中时,使底色砂浆、纹路砂浆流动展开并包覆石材荒料,提高底色砂浆、纹路砂浆的填充和粘结效果。

68.底色砂浆和纹路砂浆中还包括混凝土膨胀剂。

69.所述混凝土膨胀剂为uea混凝土膨胀剂,混凝土膨胀剂混合至水泥内,所述混凝土膨胀剂用量占水泥的5~20%。

70.由于底色砂浆、纹路砂浆填充在石材荒料之间的缝隙后起到联结和支撑石材荒料的作用,所以要求底色砂浆、纹路砂浆具有良好的体积稳定性,为此需要在底色砂浆、纹路砂浆中掺入混凝土膨胀剂,从而减小或消除底色砂浆、纹路砂浆在凝缩和干缩时因体积缩小引发的问题(底色砂浆、纹路砂浆体积减少而无法粘附石材荒料表面),使底色砂浆、纹路砂浆与石料所组成的网络结构更加稳定,进而使再生石材荒料的整体强度和稳定性更佳。

71.底色砂浆的用量为每立方结构体投料180~220kg,纹路砂浆的用量为每立方结构体投料80~120kg。

72.a类石材荒料为直径处于1~30cm的石材荒料,b类石材荒料为直径处于30~50cm的石材荒料,c类石材荒料为直径处于50~60cm的石材荒料。

73.纹路砂浆中还包括颜料。

74.添加剂为减水剂。

75.与现有技术相比,本发明的一种再生石材荒料,具有以下有益效果:

76.(1)相比于现有技术需要将废弃装饰石料破碎成石碎后再进行再生处理,本发明的再生石材荒料无需将石材荒料破碎成石碎,而是直接使用不同尺寸的废弃的石材荒料,从而能保持石材荒料的纹路和质感,使再生石材荒料的效果更加接近原矿石;

77.(2)相比于现有技术使用有机胶结剂或无机水泥胶结剂以粘合石碎填料从而制成人造石,本发明通过向不同规格且形状各异的废弃的石材荒料中掺入底色砂浆和纹路砂浆以粘结废弃的石材荒料而制造出再生石材荒料,从而能减少底色砂浆和纹路砂浆的用量,确保再生石材荒料的主体材料仍为原矿石,确保其保持原矿石的纹理和质感;

78.(3)本发明中,将底色砂浆灌注于体积相对最小的a类石材荒料外周,并将纹路砂浆灌注于体积相对中等和较大的b类石材荒料和c类石材荒料外周,从而完全填充a类石材荒料、b类石材荒料和c类石材荒料三类石材之间的缝隙,同时利用底色砂浆和纹路砂浆形成掺入纹路,而该掺入纹路大多为不规则的线纹乱花纹,从而能模拟出与原矿石接近的纹理;

79.(4)本发明中底色砂浆与a类石材荒料的色差值范围为0~2.0

△

e,从而使底色砂浆与a类石材荒料的颜色相接近,提高底色砂浆与a类石材荒料的整体感,使得对再生石材荒料进行切割打磨后获得的产品的效果更加接近原矿石装饰石材;

80.(5)本发明的再生石材荒料由原石矿中的废石料再生制成,因此其品相、质感、纹理和颜色均与原石相接近,从而可以替代原石使用,变废为宝,同时提高了原石采挖的附加值,具有良好的社会效益和经济效益。

81.实施例二

82.参见图1和图3,本实施例提供一种实施例一的再生石材荒料的生产方法,其主要用于制作出板状的再生石材荒料。

83.再生石材荒料的生产方法,包括:

84.筛料:筛选出a类石材荒料、b类石材荒料和c类石材荒料并分开储存;

85.配料:分别配制底色砂浆和纹路砂浆;

86.构建结构体:将a类石材荒料、b类石材荒料和c类石材荒料填满模具以堆叠成结构体;

87.调整结构体:振动模具,密封模具并抽真空;

88.注入砂浆:底色砂浆和纹路砂浆分开注入,在a类石材荒料外周填充底色砂浆,在b类石材荒料和c类石材荒料外周填充纹路砂浆,底色砂浆和纹路砂浆的浆料高度高于结构体高度3-5cm;

89.排气:密封模具振动并抽真空;

90.固化:将模具转移至静置区放置1~2天,等待底色砂浆和纹路砂浆固化形成再生石材荒料;

91.脱模:将再生石材荒料从模具中取出。

92.筛料过程中,筛选后的石材荒料需要振动过筛,从而将石材荒料表面的杂质振落。

93.筛料后,对a类石材荒料、b类石材荒料和c类石材荒料进行清洁处理。

94.上述处理方式能减少石材堆叠时的空隙,以及能减少石材周边的污泥和污渍,从而提高再生石材成品的质量。

95.构建结构体的过程中,同一竖直面上b类石材荒料和c类石材荒料间隔布置,垂直上述竖直面的平面上b类石材荒料和c类石材荒料间隔布置,a类石材荒料布置在b类石材荒料、c类石材荒料外侧的空隙上。

96.同一竖直面上,均采用a类石材荒料填充b类石材荒料和c类石材荒料外侧的空隙,从而避免由于a类石材荒料使用过多,导致再生石材荒料处理面会显示出众多体积相对小的石材,装饰效果不佳;同一竖直面上,若采用b类石材荒料配搭b类石材荒料相邻布置的设置方式,或者,若采用c类石材荒料配搭c类石材荒料相邻布置的设置方式,则会导致石材之间的缝隙过大,上述方式均使相对添加砂浆的用量增多,且石材的处理面自然效果不佳,导致再生石材荒料的品相下降;通过采用上述设置方式中,能实现三种规格的石材的均匀搭配布置,从而使结构体内尽可能多地填充石材,一方面,避免石材之间的缝隙过大,从而节省砂浆,另一方面,使再生石材荒料能呈现出更加自然的效果。

97.抽真空过程中,真空度为300-800毫米水银柱,时间为5-20分钟。

98.与现有技术相比,本发明的一种再生石材荒料的生产方法,具有以下有益效果:

99.(1)本发明的方法在构建结构体的过程中,通过使大中小不同规格石材荒料互相搭配,使不同规格石材荒料均匀分布于模具的空间内,不同粒度的石材进行混配,从而使石材按照特定粒度进行均匀分布,避免因规格接近的石材荒料扎堆填充导致石材间的缝隙过

大而影响再生石材荒料的纹理和质感;

100.(2)本发明的方法,在石材荒料填满模具后通过振动模具以调整石材荒料的状态,从而减少石材之间的间隙,使石材荒料排列更加紧密;

101.(3)本发明的方法中,在调整结构体的过程中进行真空处理,一方面,能吸走附着在石材荒料表面的杂质,从而提高再生石材荒料的质量,另一方面,真空处理后,石材之间的缝隙处于真空状态,便于底色砂浆和纹路砂浆的导入以充实石材之间的缝隙;

102.(4)本发明的方法中,注入砂浆时,底色砂浆和纹路砂浆的浆料高度高于结构体高度,从而确保石材完全淹没在砂浆中和确保砂浆能初步渗入石材之间的缝隙,以及确保模具振动时砂浆在重力作用下能渗入石材之间的缝隙以排出缝隙内的气体,确保再生石材荒料的质量;

103.(5)本发明的方法中设定底色砂浆和纹路砂浆的浆料高度高于结构体高度3-5cm,确保排气处理过程中,随着模具的振动,模具内的气体排出,砂浆液面在随之下降后砂浆仍能与结构体的最高面持平,避免排气处理过程中由于砂浆液面与结构体的最高面落差较大导致后续需要补充砂浆,另外,设置底色砂浆和纹路砂浆的浆料高度高于结构体高度3-5cm能确保振动模具后,石材与砂浆液面持平,避免模具振动后砂浆还完全淹没石材,导致石材出现明显的人造再生石材痕迹。

104.实施例三

105.参见图2和图4,本实施例提供一种实施例一的再生石材荒料的生产方法,其主要用于对制作出柱体的再生石材荒料。

106.再生石材荒料的生产方法,包括:

107.筛料:筛选出a类石材荒料、b类石材荒料和c类石材荒料并分开储存;

108.配料:分别配制底色砂浆和纹路砂浆;

109.涂料:使用底色砂浆对a类石材荒料进行浸涂或喷涂处理,使用纹路砂浆对b类石材荒料和c类石材荒料进行浸涂或喷涂处理;

110.构建结构体:将a类石材荒料、b类石材荒料和c类石材荒料填满模具以堆叠成结构体;

111.调整结构体:振动模具,密封模具并抽真空;

112.补充砂浆:底色砂浆和纹路砂浆分开注入,在a类石材荒料外周补充底色砂浆,在b类石材荒料和c类石材荒料外周补充纹路砂浆,底色砂浆和纹路砂浆的浆料高度高于结构体高度3-5cm;

113.排气:密封模具振动并抽真空;

114.固化:将模具转移至静置区放置1~2天,等待底色砂浆和纹路砂浆固化形成再生石材荒料;

115.脱模:将再生石材荒料从模具中取出。

116.筛料后,对a类石材荒料、b类石材荒料和c类石材荒料进行清洁处理。

117.构建结构体的过程中,同一竖直面上b类石材荒料和c类石材荒料间隔布置,同一水平面上b类石材荒料和c类石材荒料间隔布置,a类石材荒料布置在b类石材荒料和c类石材荒料之间。

118.本实施例为实施例二的再生石材荒料的生产方法的改进方案,本实施例的方案可

结合实施例二中未在本实施例中提及的技术手段。

119.与现有技术相比,本发明的一种再生石材荒料的生产方法,其通过设置涂料过程使不同规格的石材荒料先覆盖上砂浆,在每块石料的外表面附着一层砂浆后再构建结构体并补充砂浆再进行石材的粘合和石材之间的缝隙的进一步填充,从而使砂浆对石材之间的缝隙的填充效果更加充实,且确保砂浆与石材表面的附着效果更佳,其生产精度更高,生产出的再生石材荒料的品相也更佳,纹理也更加精细,与原石材更加接近。

120.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1